普通意义上的VOCs通常指挥发性有机物;但是环保意义上的定义是指活泼的、挥发和参加大气光化学反应的,也即会产生危害的那一类挥发性有机物,其对光化学污染、大气环境质量、气候变暖等有重要影响。

焦化厂在炼焦生产及化产品回收过程中,会产生大量含有苯、酚及其他有机挥发性物质的气体,其污染物排放治理是焦化企业环保工作的重中之重。焦化VOCs排放的四大特征:排放节点多、差异大、组分复杂、异味重。国家生态环境保护管理部门为进一步改善环境状况,针对焦化VOCs治理陆续出台了相应的规范和标准,要求企业加大环保投入,增加环保设施,控制VOCs的排放。

《2019年钢铁、焦化行业深度减排实施方案》要求焦化企业加快提升企业污染防治水平。2019年6月11日生态环境部与国家市场监督管理总局联合发布《挥发性有机物无组织排放标准》(GB37822-2019),2019年7月1日开始实施,进一步加强VOCs无组织排放的控制和管理。《炼焦化学工业污染物排放标准》GB16171-2012也对大气污染物特别排放限值提出了严格的要求。面对越来越严峻的VOCs治理要求与排放标准,焦化企业开展VOCs无组织排放的管控与治理势在必行。

本文介绍了鞍钢集团朝阳钢铁有限公司焦化厂的VOCs逸散情况和VOCs深度治理的措施;该项目实施后,取得了良好的VOCs深度治理效果。

1、焦化厂生产概况

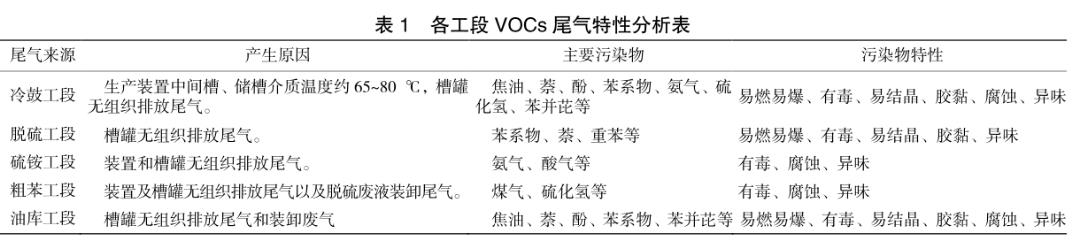

鞍钢集团朝阳钢铁有限公司焦化厂现有100万ta焦化生产装置。主要包括:2x50孔6m焦炉1套,以及配套化产回收的冷鼓、脱硫、硫铵、粗苯、油库等工段。各工段VOCs尾气特性分析见表1。

2、VOCs深度治理措施

2.1 各排放点VOCs治理方式

正文焦化厂VOCs的治理有很多方法,如吸收、冷凝、吸附、焚烧、生物处理和引入负压煤气系统等,国内多数焦化企业采用其中一种或几种组合的技术。引入负压煤气系统和洗涤后进焦炉燃烧处理是目前较为理想的焦化VOCs深度治理方式,在焦化厂已有成功应用案例。为实现焦化VOCs深度治理,鞍钢集团朝阳钢铁有限公司焦化厂采用引入负压煤气系统和洗涤后进焦炉燃烧处理相结合的工艺。改造后,焦化厂不再设置VOCs排放口,可以实现零排放。

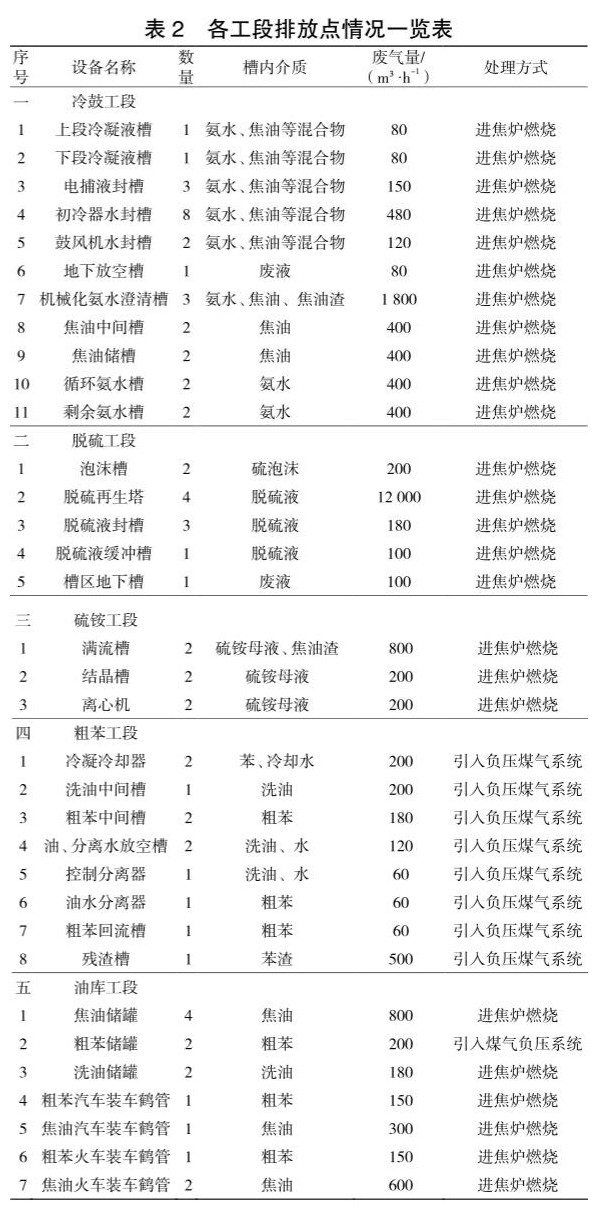

根据各工段尾气特点,对粗苯工段粗苯中间槽和洗油中间槽、油库工段粗苯储槽进行氮封处理,与粗苯工段其他槽罐装置尾气一起,引入负压煤气系统;对冷鼓、脱硫、硫铵、油库的放散气体进行收集,各区域气体汇总收集后经过油洗塔和水洗塔洗涤吸收处理后,经输送风机送入焦炉开闭器,代替部分空气配风,进焦炉进行燃烧处理。

化产VOCs排放点较多,需根据不同排放点的特性和现场工况进行单独设计,在不影响正常操作的情况下,尽可能提高废气收集效果,减少废气量。

各工段排放点情况见表2。

经核算,引入负压煤气系统处理的排放点共13个,计算风量1580m3·h-1,设计风量按2000m3·h-1;洗涤处理后进焦炉燃烧处理的排放点共55个,计算风量20350m3·h-1,考虑到稀释配风和后期增项,设计风量按30000m3·h-1。

2.2 引入负压煤气系统工艺

粗苯工段密闭槽罐放散的VOCs引入负压煤气系统,同时设置氮封和压力平衡调节系统,将尾气引入电捕后负压煤气管道,再次进入煤气净化系统净化回收。引入负压煤气系统回收VOCs的主要工艺:

1)粗苯中间槽和洗油中间槽、油库工段粗苯储槽采用氮封控制技术,通过压力控制,使区域内密闭槽罐器上部空间始终保持在200~1000Pa之间,氮源压力不低于2kPa。

槽罐自动补氮泄氮阀采用自力式压力调节阀。当槽罐内液体出料下降时,槽罐内压力逐步降低,当降低到一定值时,通过自动补氮阀向槽罐内补充氮气;当向槽罐内进料液位上升时,槽罐内压力逐步增大,当增大到一定值时,通过自动泄氮阀进行泄压操作,泄压后的废气进入工段内尾气输送主管道,引入负压煤气系统进行回收。

2)采用微压输送控制技术,在VOCs输送主管道上设有调节阀,将VOCs输送压力控制在一定范围之内,防止因吸力过大而消耗大量氮气。

3)入电捕后负压煤气管道前,VOCs输送主管道安装1台原位激光型氧含量在线分析仪,并与VOCs输送主管道的应急切断阀进行联锁控制,保证安全。

2.3 洗涤处理后进焦炉燃烧工艺

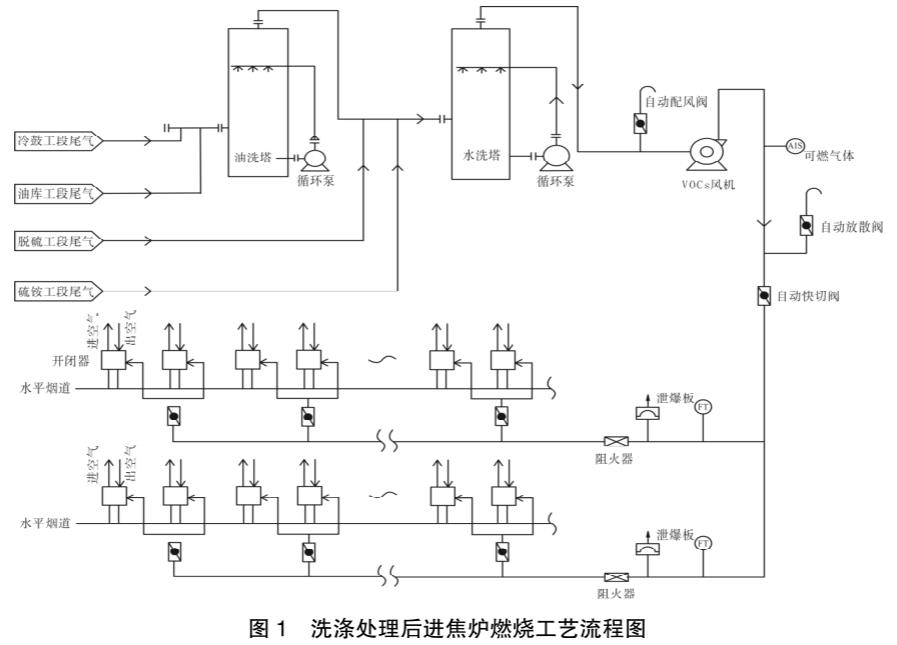

对冷鼓、脱硫、硫铵、油库的放散VOCs气体进行收集,各区域气体汇总收集后经过油洗和水洗处理,通过风机送至焦炉地下室开闭器,代替部分空气进入焦炉燃烧室,燃烧后排入焦炉烟道,通过烟囱进入原脱硫脱硝装置后达标排放至大气。工艺流程图见图1。

1)采用分区控制工艺,即每个工段尾气主管道分别设置调节阀,对工段内各收集点位进行吸力控制;目的是保证各区域排放点收集装置内处于微负压状态时,风机处于最低负荷状态,同时也有利于及时发现问题点,保证环保效果长期稳定。

2)油洗塔的主要作用是洗涤脱除尾气中的焦油气、苯、萘等成分,水洗塔的主要作用是降温、洗氨,降低安全风险,防止管路堵塞。洗涤液定期排入机械化氨水澄清槽。

3)去除杂质后的含VOCs废气通过输送风机送至焦炉地下室。进入地下室后,VOCs输送管道分两路支管道,机焦两侧各有一根配风管道,相邻2个废气盘共用一个废气支管,每根废气支管上均装有手动阀、金属软管。每个废气盘上均安装有废气交换装置并与废气支管相连,废气交换装置与焦炉废气换向拉杆相连,实现与开闭器进空气的同步连锁。废气燃烧后生产微量的SO2和NOx,随焦炉烟气一并进入焦炉烟气脱硫、脱硝装置进行处理。

4)为保证安全,在输送风机后尾气总管上安装可燃气体检测装置,实时检测尾气中可燃气体含量,当可燃气体体积分数达到25%LEL时报警,50%LEL时紧急切断,并经紧急排放口紧急排放,防止尾气中可燃气体超标引起燃烧爆炸事故。

5)VOCs输送风机为变频控制,风机前安装自动动配风阀。配风阀主要用于稀释VOCs浓度、稳定进焦炉VOCs总量。

3、结语

通过以上VOCs深度治理措施的实践,焦化厂内各工段VOCs得到了有效的回收和处理,化产区域无异味,并实现零排放,没有二次污染产生。该系统的投入运行,有效改善了焦化厂的生产作业环境状况,各排放点的VOCs废气排放指标达到了大气污染特别排放限值的要求。

本文结合鞍钢朝阳钢铁有限公司焦化厂的生产现状及VOCs逸散情况,对VOCs废气深度治理的实践应用进行分析,通过采取引入负压煤气系统和洗涤后进焦炉燃烧处理两种工艺相结合的方式,实现了对无组织排放的VOCs废气有效收集和深度处理。项目实施后,满足了VOCs废气环保深度治理的要求,大大提升了焦化厂环保治理水平,为焦化行业VOCs治理提供了借鉴。(来源:鞍钢集团朝阳钢铁有限公司,山东三木环保工程有限公司)