国家对于煤化工行业污水处理的要求不断提高,目前所有新建的煤化工项目都要求分盐零排放。由于零排放的进水是前端膜处理系统的浓水,这类高盐废水具有高盐、高COD、高氨氮以及水质波动大等特点,是一种典型的难降解工业废水,其中含有大量难以降解氧化的杂环类、有机高分子等有机物。目前处理高盐废水中COD、氨氮的方法主要有化学氧化法和生物法等。尽管这些方法已经在部分项目得到应用,但暴露出不少缺点:化学氧化法存在成本较高、受废水中TDS和有机物种类影响大等问题;生物法存在高盐环境中微生物培养困难、来水水质波动较大时会造成生化系统的崩溃等问题。

针对高盐废水COD难以处理的问题,博天环境集团股份有限公司提出采用电催化氧化的新型化学氧化工艺。在外加电场的作用下,通过直接氧化和间接氧化对水中的COD进行破环断链和氧化。直接氧化是指有机物在电极表面直接氧化为易降解有机物甚至无机化;间接氧化是指水分子和氯离子在阳极板生成羟基自由基和氧自由基等强氧化物,通过上述强氧化物的协同作用将难降解的有机物去除。这种技术具有适应性强、操作维护简便、无需添加药剂、设备结构简单、效果显著和处理时间短等优点,对于煤化工、石油化工、印染、制药、焦化和造纸等特别难处理的工业废水中的COD、氨氮及色度等都有很好的去除效果。

本研究在前期小试的基础上,利用公司研发的中试设备对陕西某煤化工回用水厂产生的高盐废水进行中试,考察了电催化氧化对高盐废水中COD和氨氮的去除效果及试验过程中pH值和氧化还原电位的变化状况,目的是为电催化氧化技术在高盐废水处理的工业化应用提供基础数据。本技术已经应用于后续的煤化工零排放的项目高盐废水中高COD的去除中。

1、中试试验

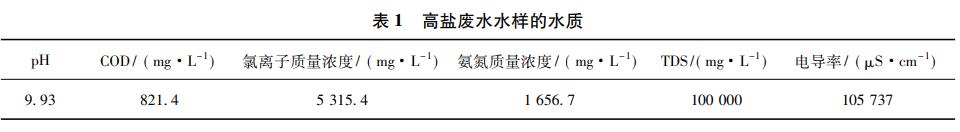

1.1 高盐废水水样的水质

本次中试试验废水为某煤化工污水处理厂的高盐废水,具有高盐、高COD、高氨氮以及水质波动大等特点,且有机物成分表现为复杂性与难降解性。为了选择具有代表性的平行水样,本试验在现场进行了数月,在大量试验数据中选择了相近进水水样,避免水质波动造成的水样结果难以处理的问题,其具体水质如表1所示。

1.2 试验仪器设备

博天环境集团股份有限公司研发的40in集装箱电催化氧化撬装设备一套:包含电催化氧化槽:容积为0.8m3;废气处理装置。

pH计:上海雷磁PHS-3E型精密pH计;

电导率仪:上海雷磁DDSJ-308F;

多功能DR6000紫外-可见分光光度计:哈希;

HY-7012型COD恒温加热器:青岛恒远科技。

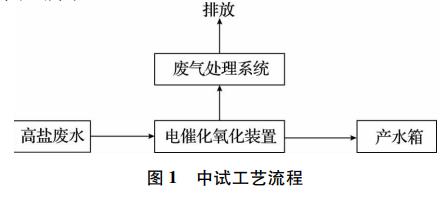

1.3 工艺流程及试验方法

煤化工污水处理厂排出的高盐废水通过提升泵进入电催化氧化装置,处理后的废水进入产水箱;电催化氧化装置处理过程中产生的废气经废气处理系统处理后由排气烟囱排出。工艺流程如图1所示。

根据来水情况进行废水水质调节后通过提升泵将调节好的废水泵入电催化氧化装置中,然后关闭提升泵,启动循环泵、引风机、喷淋塔;调整好循环流量,启动电源开始试验。

1.4 试验内容

经过小试确定,在电催化氧化装置电压为4.0V恒压、电流为2000A恒流,调节进水pH为10的工况条件下进行中试。为了考察废水中COD、氨氮、pH和氧化还原电位随反应时间的变化状况,分别在反应时间为0、12.5、25、37.5、50、62.5和75min时取样,进行性能测定。

根据试验时间对于COD去除的效果确定可以满足后续工艺要求的反应时间。为便于加入电催化氧化工艺后整体工艺选择考虑,再对水中的氨氮浓度、pH、氧化还原电位随时间变化的趋势进行试验。通过实验得到本工艺可以去除的氨氮浓度趋势,以供后续工艺设计时选择去除氨氮工艺作为参考;得到pH、氧化还原电位的变化趋势,以便于后续工艺设计时选择调节pH和氧化还原电位(ORP)投加药剂的浓度。

1.5 分析方法

pH采用上海雷磁pH计测定;电导率采用上海雷磁电导率仪测定;ORP采用乔治·费歇尔在线ORP计测定;COD采用重铬酸钾法测定按照《GB/T11896—89水质氯化物的测定硝酸银滴定法》测定水中Cl-的质量浓度;按照《HJ535—2009水质氨氮的测定纳氏试剂分光光度法》测定水中NH3-N的质量浓度。

2、试验结果与分析

2.1 COD去除效果

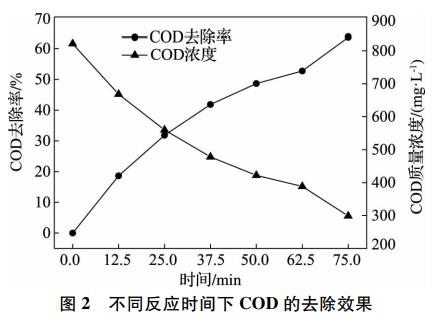

在电催化氧化装置电压为4.0V、电流为2000A的工况条件下进行试验,在设定的反应时间时取样、进行测定。经过电催化氧化工艺处理后,不同反应时间下COD的去除效果如图2所示。

由图2可以看出,电催化氧化处理高盐废水的出水COD质量浓度随着反应时间的增加呈现快速下降-缓慢下降-快速下降的趋势。当反应时间达到37.5min时,COD出水质量浓度由821.4mg/L下降为477.9mg/L,去除率为41.82%。此阶段COD去除速率较快,这是由于反应初期废水中COD质量浓度较高,且易降解物质较多,出现COD质量浓度快速降低的现象。反应时间在37.5min到62.5min时,出水COD质量浓度388.3mg/L,去除率为52.73%,此阶段COD的去除速率较慢,这是由于该阶段存在部分难降解的有机物,活性基团需要较多的氧化性物质进行断链或破环处理,导致COD的去除速率相对降低。62.5min后,由于前段难降解物质的破环断链,产生易降解物质,COD的去除速率重新加快,到反应时间为75min时,COD出水质量浓度为308.0mg/L,总的去除率为62.5%。该COD去除率的效果可以满足后续工艺要求。因此,确定反应时间为75min。

2.2 氨氮去除效果

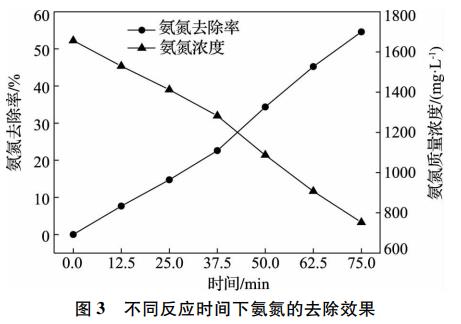

经过电催化氧化工艺处理后,不同反应时间下氨氮的去除效果如图3所示。

由图3可知,电催化氧化处理高盐废水的出水氨氮质量浓度随着反应时间的增加呈现逐渐下降的趋势。反应50min时,出水氨氮质量浓度从原水的1656.7mg/L下降至1087.5mg/L,去除率为34.36%。反应至75min时,氨氮质量浓度仅剩752.5mg/L,此时去除率可达到54.58%。

本系统在有一定浓度氯离子存在的情况下,可以有效提高电催化氧化对氨氮的去除效果。试验进水中氯离子的质量浓度为5315.4mg/L,氯离子参与去除氨氮的间接氧化过程,有效地提高了氨氮的去除效率。因此,电催化氧化处理高盐废水时,水中含有氯离子时,氨氮可以快速去除,去除速率最高可以达到10~12mg/min。

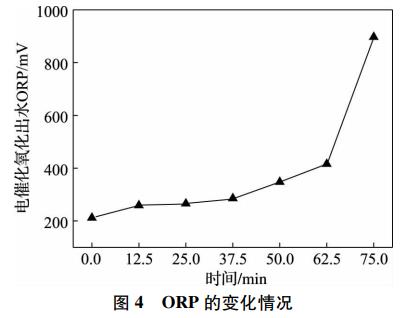

2.3 电催化氧化出水氧化还原电位随时间的变化

经过电催化氧化工艺处理后,出水氧化还原电位(ORP)随时间的变化情况如图4所示。

由图4可知,电催化氧化处理高盐废水的出水ORP随着反应时间的增加呈现先缓慢上升后快速上升的趋势。反应25min时,出水ORP为265.9mV,较初始ORP增加了53.8mV;50min时出水ORP为347.8mV,较初始ORP增加了135.8mV;62.5min时出水ORP为415.9mV,较初始ORP增加了203.9mV,总体上升较为缓慢。当反应75min时,出水ORP为896.9mV,较初始ORP增加了684.9mV,此时ORP上升速率加快,最终达到进水ORP的423%。在催化氧化过程中,获得了较高的氧化电位,氧化基团的活性明显增加。由此可以看出,出水的ORP增速不断加快;尤其是62.5min到75min,ORP直线上升,说明水中氧化性物质急剧增加,而吨水电耗不变,对于氧化性物质的利用率变小。出水ORP变化趋势与2.1节所示COD去除效果试验结果也相互印证。

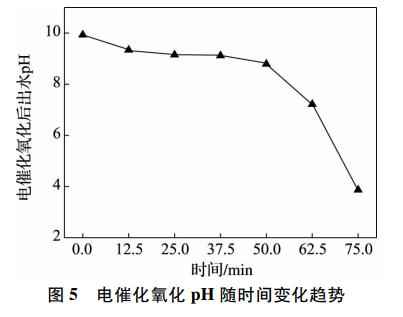

2.4 电催化氧化出水pH随时间的变化

经过电催化氧化工艺处理后,出水pH随时间的变化状况如图5所示。

由图5可知,电催化氧化处理高盐废水的出水pH随着反应时间的增加呈现逐渐下降的趋势。反应50min前pH下降速率较慢,25min时pH由初始的9.93下降至9.15,50min时pH下降至8.79;而反应50min后pH下降速率较快,75min时pH由8.79快速下降至3.87。反应过程中pH下降的主要原因是废水中含有大量的氨氮,氨氮在反应中会被氧化而去除,去除过程会消耗废水中的OH-,导致pH下降。在反应后期会出现pH小于4的情况,此时会造成系统中的设备腐蚀等问题,因此需要根据实际情况调节pH,以保证电催化氧化出水pH大于4。

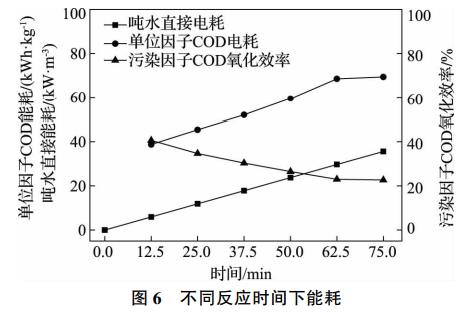

3、药剂及能耗分析

试验用高盐废水中的氨氮质量浓度高达1656.7mg/L,氨氮在电催化氧化过程中会消耗OH-,导致pH下降。因此,试验过程中需要根据实际情况使用48%的氢氧化钠调节pH,保证出水pH大于4。经统计,试验过程中调节试验废水pH所需要的48%氢氧化钠的量为3L/t。

不同停留时间下电催化氧化处理高盐废水的能耗对比如图6所示。

由图6可知,电催化氧化吨水直接电耗随时间增加呈现直线上升的趋势,而污染因子氧化效率呈现逐渐下降的趋势。在进水COD为821.4mg/L的条件下,反应75min后出水COD为308mg/L,此时电催化氧化的效率保持在22.7%,效果较为显著。此时出水COD可以满足后续工艺的要求,再增加反应时间会提高设备投资和运行成本,因此本试验最终选择反应75min作为最终的反应时间。

4、结论

(1)采用电催化氧化技术对煤化工的高盐度废水进行中试试验,恒压4.0V、恒流2000A、反应时间为75min的试验结果为:出水COD、氨氮质量浓度分别为308.0mg/L、752.5mg/L,去除率分别达到62.5%和54.58%。电催化氧化可同步高效去除高盐废水中的COD和氨氮,满足后续处理工艺的要求。

(2)反应过程中会大量消耗碱度,导致pH下降,需要进行pH调节;电导率也呈现逐渐下降的趋势,说明废水中的盐类物质被去除;反应过程中,获得了较高的氧化电位,氧化基团的活性明显增加。

(3)试验过程中调节pH每吨水需要48%的氢氧化钠3L;吨水直接电耗随时间增加呈现直线上升的趋势,在进水COD为821.4mg/L的条件下,反应75min后出水COD为308mg/L,电催化氧化的效率保持在22.7%,此时整个工艺设备投资和运行成本最优,并且产水能够满足后续工艺的要求效果。(来源:博天工业技术(北京)有限公司,博天环境集团股份有限公司)