众所周知,氰化物是剧毒物质,特别是处于微酸性水溶液中时,易形成挥发性较强的HCN,被人体吸入并达到一定浓度会有致死危险,排入大气则会造成大气环境污染。因此,含氰废水必须经过处理后方可排入水体。而煤制氢生产过程中排放的含氰废水往往成分复杂、异味重、可生化性差,是一种典型的难降解废水。

含氰废水常用的处理方法有硫酸亚铁络合法和碱性氯化法。硫酸亚铁络合法主要采用硫酸亚铁与氰化物络合,将其转化为亚铁氰化物,再转化成普鲁士蓝型不溶性化合物后除去。该法的缺点是处理效率低,出水残余氰化物浓度高,达不到排放标准,需要与其他处理方法联合使用。碱性氯化法是工业化应用最广泛的含氰废水处理技术,其不足之处是处理成本昂贵,处理后废水含有余氯,设备腐蚀严重。

有鉴于此,人们开展了高级氧化技术处理含氰废水的研究,包括光催化氧化、臭氧催化氧化、Fenton氧化、电催化氧化等。但是,目前大部分应用于含氰废水处理的高级氧化技术尚处于实验室研究阶段。

本工作采用混凝法与两种光催化氧化法(UVNaClO和UV-H2O2)的组合工艺处理某石化企业煤制氢生产中排放的含氰废水,并在实验室研究(小试)的基础上进行了放大规模试验(中试)。对中试工艺进行了改进,考察了处理效果并分析了处理成本。

1、材料与方法

1.1 试剂和仪器

1.1.1 小试

七水硫酸亚铁、10%(w)NaClO溶液、30%(w)H2O2溶液、98%(w)浓硫酸、氢氧化钠:均为分析纯。

Hg-6型多头磁力加热搅拌器:金坛市富华仪器有限公司;15W小型UV反应器:自制、FE20Plus型实验室pH计:梅特勒-托利多仪器(上海)有限公司;DR3900型分光光度计:美国哈希公司。

1.1.2 中试

27.5%(w)H2O2溶液(某石化公司自产)、七水硫酸亚铁、98%(w)浓硫酸、氢氧化钠:均为工业级。

移动式集装箱设备1台,包括1台反应罐(5.6m3)、1台搅拌机、1个UV反应器(12kW)、1台循环泵、1套双氧水加药装置、1套催化剂加药装置、1套酸碱加药装置以及控制系统。

1.2 废水来源

废水取自某石化企业煤制氢生产中排放的含氰废水,COD为750mg/L,TCN(总氰化物)质量浓度为27.5mg/L,pH为8.7。

1.3 试验方法

小试在某高校实验室进行。

1)混凝试验:取1000mL废水于烧杯中,用硫酸(浓硫酸和蒸馏水的体积比为1∶3)和10%(w)氢氧化钠溶液调节pH;加入一定量七水硫酸亚铁,快速搅拌1min,然后慢速搅拌反应30min;调节pH至9左右,沉降30min,取上清液待测。

2)光催化氧化试验:取600mL混凝出水于小型UV反应器中,调节pH至10左右,将紫外灯插入水中,分别加入H2O2溶液和NaClO溶液后开始反应,定时取样待测。

中试在某石化企业污水处理场进行。试验采用批处理方式进行,其运行方式如下:废水预处理(混凝或自然沉降)→调节pH→废水定量加注到反应罐→开启反应循环泵→开启UV反应器并投加H2O2溶液→定期取样分析各水质参数→关闭UV反应器→调节pH至6~9→排放。

1.4 分析方法

TCN的测定参照文献。COD的测定采用快速消解分光光度法。pH的测定采用玻璃电极法。

2、结果与讨论

2.1 混凝处理

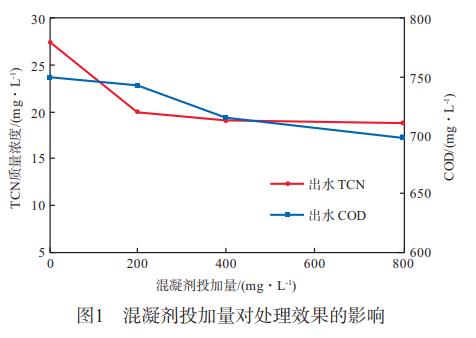

2.1.1 加药量对处理效果的影响

在混凝pH为6的条件下,混凝剂投加量对处理效果的影响见图1。由图1可见:随着混凝剂投加量的增大,出水TCN浓度减小,COD变化相对较小;当混凝剂投加量大于200mg/L时,TCN去除率均在30%左右。这是因为:刚开始时,混凝剂的投加可以使微粒表面电位降低,微粒间相互斥力降低,废水中微粒与混凝剂混凝效果较好;但是,随着混凝剂的增多,微粒吸附反离子,微粒表面电位上升,相互间斥力增加,导致混凝效果变差。

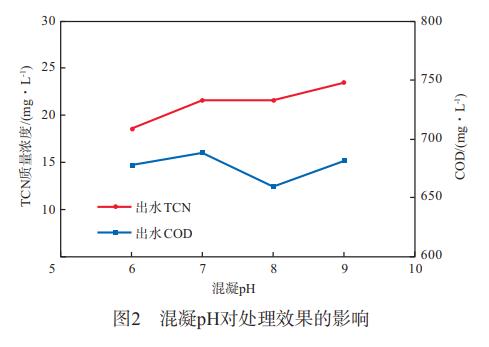

2.1.2 混凝pH对处理效果的影响

在混凝剂投加量为200mg/L的条件下,混凝pH对处理效果的影响见图2。由图2可见:随着pH的增大,出水TCN浓度越来越高,其去除效果越来越差;pH为6时,TCN去除效果最好,但是该pH条件下沉降效果很差;整体而言,COD的变化相对较小。

总体而言,pH变化对TCN的去除效果影响不大。CN与硫酸亚铁络合成亚铁氰化物时pH应控制在9.5~10.5,而生成的亚铁氰化物再转化成稳定的普鲁士蓝型不溶性化合物则应将pH控制在7.0~8.0,这导致亚铁盐络合法去除氰化物时pH较难控制。综合考虑处理效率和处理成本,选择不调节混凝pH,混凝剂投加量为200mg/L。

2.2 混凝-UV-NaClO处理

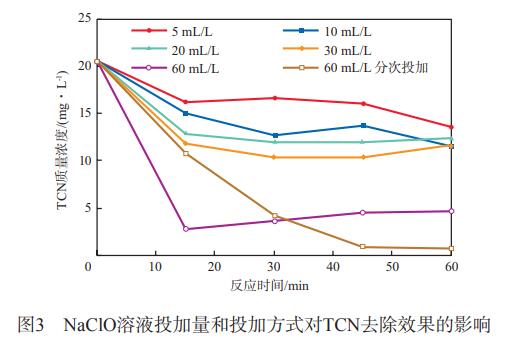

NaClO溶液投加量和投加方式对TCN去除效果的影响见图3。由图3可见:随着NaClO投加量的增多,TCN去除效果变好;当NaClO溶液投加量达到60mL/L且分次投加(0,15,30min分3次平均投加)时TCN去除效果最好,TCN质量浓度可由单次投加时的2.8mg/L降至0.8mg/L,表明分次投加时氧化剂利用率和氧化效率更高;不同投加量下,反应15min时TCN浓度均明显降低,此后随着反应时间延长TCN浓度变化不大,表明在此期间,NaClO基本已消耗完全,仅UV照射对TCN的去除效果不明显。

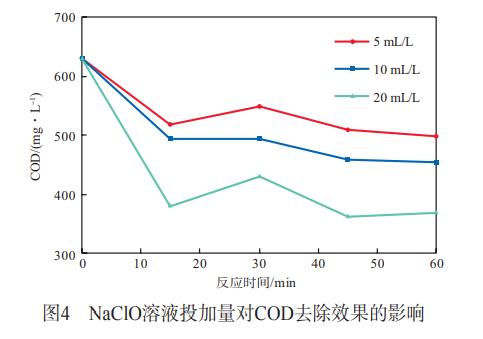

NaClO溶液投加量对COD去除效果的影响见图4。由图4可见,COD去除效果与加药量成正相关性,即加药量越大,COD去除效果越好。

2.3 混凝-UV-H2O2处理

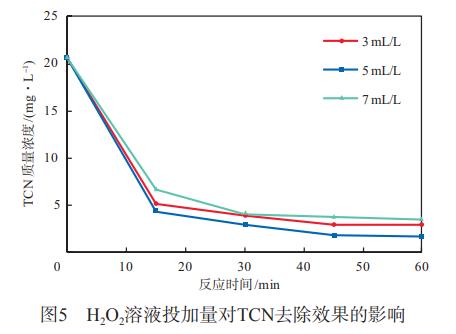

H2O2溶液投加量对TCN去除效果的影响见图5。由图5可见:H2O2溶液投加量为5mL/L时,TCN去除效果较好,TCN质量浓度最终降至1.7mg/L;总体而言,加药量对TCN去除效果影响不大;不同投加量下,反应30min时的TCN浓度均降低明显,此后随着反应时间的延长TCN浓度变化不大,表明在此期间,H2O2基本已消耗完全,再次证明单独UV照射对TCN去除效果不明显。

比较图3和图5可以发现,相同氧化剂投加量下,H2O2溶液氧化降解氰化物的能力较NaClO溶液强。虽然后者可以将TCN质量浓度降至1mg/L以下,但是氧化剂消耗量太大,处理成本过高。而前者的氧化剂消耗量很小,值得进一步进行中试研究。

2.4 中试结果

基于小试研究结果,本研究进一步对混凝—UV-H2O2工艺处理含氰废水进行了放大规模试验。通过多个批次的试验和总结,对该工艺进行了改进,即在简单沉降(不加硫酸亚铁的自然沉降过程)的基础上,分步投加氧化剂(通过计量泵分时段连续投加),进行光催化氧化反应去除氰化物,获得了较理想的处理效果。

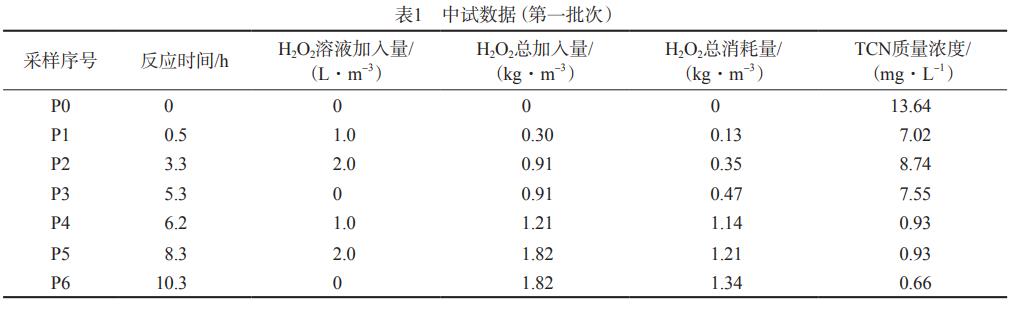

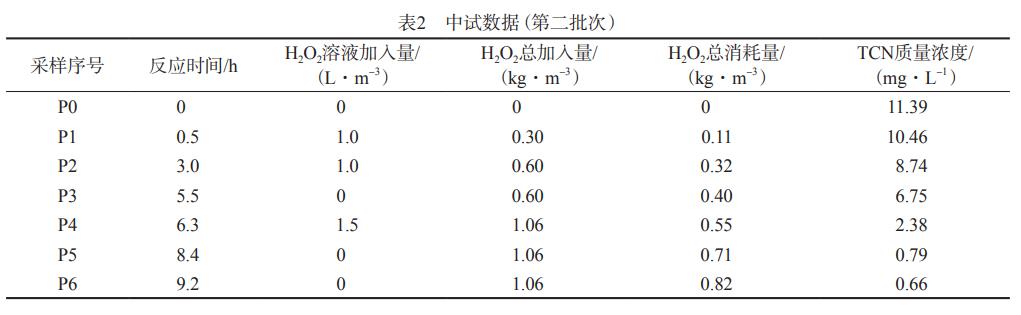

改进后工艺方法的两个批次的试验数据分别见表1和表2。由表1和表2可见,两个批次试验均表现出较好的处理效果,表明沉降—UV-H2O2工艺能稳定有效地处理含氰废水。

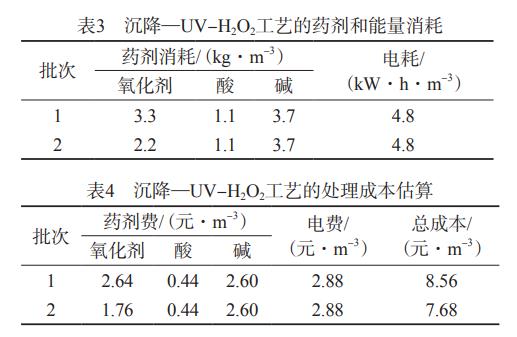

沉降—UV-H2O2工艺的药剂和能量消耗见表3,处理成本估算见表4。试验过程中主要消耗的药剂包括双氧水、氢氧化钠、浓硫酸。由表3和表4可见,该工艺处理含氰废水的主要消耗是氧化剂和电能,此外还有用于调节pH的酸碱,处理成本也主要由这三部分组成,估算结果为8元/m3左右。

3、结论

a)小试结果表明:混凝工段的适宜工艺条件为不调节混凝pH、混凝剂投加量200mg/L;相同氧化剂投加量下H2O2溶液氧化降解氰化物的能力较NaClO溶液强,后者虽可将TCN质量浓度降至1mg/L以下,但氧化剂消耗量过大,故中试选择以H2O2溶液为氧化剂。

b)经反复试验和综合分析,将中试工艺改进为沉降—UV-H2O2工艺。中试结果表明:采用沉降—UV-H2O2工艺处理含氰废水,处理效果显著且稳定,处理成本低廉(约为8元/m3),是一种值得推广的工艺技术。(来源:中国石油化工股份有限公司齐鲁分公司供排水厂)