老区油田由于已建设施适应能力下降和采出液含聚浓度上升,部分污水处理站的运行工艺及设计参数已经不能满足现有水质的要求,处理后水质不达标。因此,本次选取的研究对象为污水处理工艺中的沉降节点,针对其存在的问题,进行影响因素分析,提出合理的工艺优化措施,以达到改善沉降节点后续水质和提高工艺适应性的目的。

1、污水处理工艺及沉降节点水质现状

对部分污水处理站沉降节点水质情况进行化验分析,其中一沉含油去除率最高可达92.94%,最低则为-10.62%;一沉悬浮物去除率最高可达72.54%,最低则为7.46%;二沉含油去除率最高可达79.7%,最低则为2.51%;二沉悬浮物去除率最高可达66.67%,最低则为-13.56%。

通过分析现场实测数据,沉降节点含油和悬浮物去除率波动范围较大,且部分污水处理站沉降节点去除率偏低,处理后水质不达标,应确定影响沉降节点水质的关键因素,提出相应改进措施。

2、沉降节点水质影响因素分析

影响沉降节点水质的主要因素为沉降罐内部结构及沉降时间。

由于重力式沉降罐只靠油水密度差来实现油水分离,因此沉降罐的内部结构直接影响沉降罐分离效率的好坏,其中主要包括配液管、集水管、集油槽等,各部件的的形状、数量及相对位置均会对沉降罐的除油效果有影响。污水中含油和悬浮物含量随沉降时间的延长而减少。沉降罐内油层和泥层会侵占罐内有效空间,减少有效沉降距离,缩短沉降时间,使得沉降罐沉降分离效果变差。

3、沉降节点水质提升技术措施

3.1 沉降罐配水装置结构优化

3.1.1 沉降罐配水装置结构的改进形式

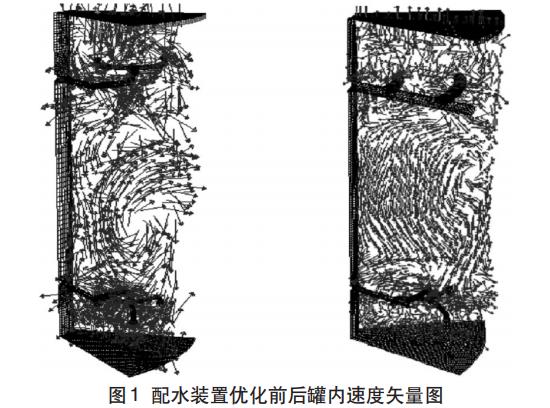

沉降罐配水装置由配水干管、配水支管及配水口组成,其作用是将待处理的含油污水稳定而均匀地分配到整个分离区的过流断面上。图1是相关学者应用软件模拟出来的配水装置改进前后罐内速度矢量图,原型沉降罐内配水装置与油层之间速度矢量线纵横交错,十分混乱,沉降区存在明显漩涡流和返混流,配水装置改进后,配水装置上方的速度矢量方向变化减少,沉降区速度矢量方向大体向下,流动特性良好,为油水分离提供了有利条件。从中可见,配水装置是影响罐内流态变化的主要因素,其结构将直接影响罐内流场分布和油水分离效果。

污水沉降罐配水装置多采用梅花点式喇叭口配水形式,开口朝上布置。油水混合物由配水口进入罐内后,由于存在向上的初速度,会在配水口与罐顶油层之间形成复杂流动场,扰动油层,影响油水分离。针对该问题,确定了两种解决办法:

1)改变配水口布置方向,配水口向下布置,出口处设置挡板,以确保水流方向向上;

2)改变配水形式,降低配水口初速度;取消喇叭口配水时的向上管道,增加配水口与罐顶油层之间距离。

优化后的结构为两圈同心圆的穿孔管,每个圆周上的配水管由四段弧形配水管组成。处于罐体同一四分之一结构中的内外两根弧形配水支管与同一根配水干管相连,配水干管与进液分配斗(或中心反应筒)相连接。

3.1.2 沉降罐配水装置仿真模拟分析

应用Fluent软件模拟计算配水装置结构改变前后配水口初速度大小。根据配水装置实际尺寸建立几何模型,选择Mixture混合物模型、标准k-ε湍流模型、三维稳态、隐式耦合求解器、SIMPLE算法进行数值计算。

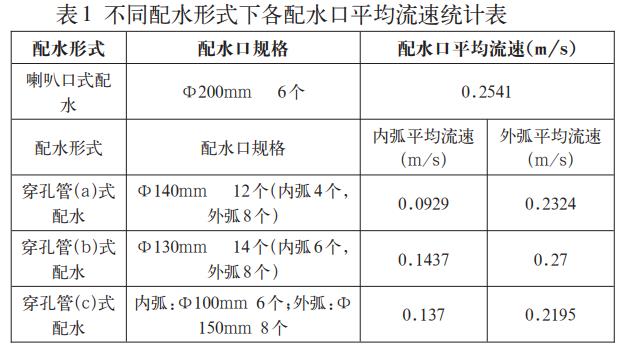

仿真模拟计算时,为了更好的对比结构优化前后配水装置内的速度分布情况,配水干管入口处取相同速度值,设置配液管上开孔的总面积与原结构相同部分开孔的总面积相同。按照配水形式的不同,共分为四种情况进行仿真分析。软件计算得到的配水装置内速度分布情况,见表1。

从分析结构可以看到,油水混合物在进入配水装置后,流速沿着流动方向逐渐降低;优化后弧形配水支管内油水混合物流速要明显小于优化前配水支管内流速;三种穿孔管配水装置内速度分布情况相差不大;对四种配水形式各配水口处速度分布取加权平均,穿孔管(a)式及穿孔管(c)式配水在增加布水辐射面积的同时配水口平均流速均小于原喇叭口式配水,且穿孔管(c)式内外弧流速差值及外弧平均流速均更小,各配水口流速分布又较为均匀,因此最终选择变孔径布置的穿孔管(c)式配水作为配水装置的改进形式。

3.2 混凝沉降罐中心反应筒内部结构优化

混凝沉降罐中心反应筒的作用是为了达到流体的缓冲,让来水与所加药剂能够充分混合,并不起沉降作用。因此,选择在中心反应筒内加装斜板,并增加一组配水口,实现一次预分离。

油水混合物由进水口流入中心反应筒,流经斜板后,斜板既能对流体起到缓冲作用,又可实现筒内预分离,加剧细小油滴间的聚结。预分离后轻质相从上配水口排出,此部分将在沉降区快速分离;筒底部的混合液含水率较高,整体混合液粘度较之前降低,此部分混合液由下配水口排至沉降区进行油水分离,由于混合液粘度降低,分离速度也会较之前有所提高。总的来说,中心反应筒加装斜板后既能加快分离速率又能提高分离效率。

3.3 沉降罐排泥工艺改进

大罐排泥方式主要有两种,一是静压穿孔管排泥,二是泵抽排泥。静压穿孔管排泥是依靠大罐液位压力将污泥压入穿孔管内,利用瞬时压力将污泥排出罐外,一旦污泥在罐底大量堆积、压实后,该排泥方式排泥困难;泵抽排泥需配套新建集泥坑,当污泥堆积一定高度后,由排泥泵抽出至罐外,该排泥方式受集泥坑分布情况影响,管壁处污泥有堆积,排泥效果差[2]。结合上述两种工艺自身特点,对排泥工艺进行优化。

一是采用静压排泥改良技术中的滑泥坡,在罐底修建锥形坡体,坡体表面采用非金属小摩阻材质,确保滑泥坡区域沉积泥能顺利滑落至坡底,提高集泥效率;二是在滑泥坡上方增设液力旋转冲泥装置,该装置以罐中心为轴,两侧冲泥管喷嘴的方向相反,冲泥管可自动旋转,实现全区域、无死角的冲泥效果;三是在滑泥坡间布置半圆形排泥管,配合罐外排泥泵,构成吸泥系统。新型排泥工艺的冲泥系统、吸泥系统采用同一台离心泵。

整套排泥装置具有冲洗与强排双重流程,系统排泥时可先运行冲泥装置进行液力旋转冲泥,排泥方式采用静压排泥,冲泥完成后,排泥泵入口自动切换至与排泥管连接,实现泵吸排泥。

应用新型排泥技术进行排泥时无需停罐,污泥能及时排出沉降罐,利于改善水质;沉降罐利用率高,不会影响系统稳定运行。

4、几点认识

(1)优化沉降罐配水装置结构,将梅花点式喇叭口配水更改为变孔径双弧形穿孔管配水,可降低配水口处流速,减轻对罐顶油层的扰动,提高油水分离效果。

(2)根据斜板沉降理论,在混凝沉降罐中心反应筒加装斜板,实现一次预分离,可提高罐内空间利用率,加快油水分离速率,改善油水分离效果。

(3)新型排泥工艺由滑泥坡、液力旋转冲泥装置、吸泥系统、罐外动力泵组成,具有冲洗与强排双重流程,排泥时无需停罐,污泥能及时排到罐外,确保沉降罐有效沉降空间,利于改善水质。

(4)强化水质过程控制,实施沉降节点水质提升技术措施,可改善沉降节点出水水质,促进水质全程达标。(来源:大庆油田有限责任公司第六采油厂规划设计研究所)