城镇污泥虽然富含有机质和各类营养元素,但同时也含有大量病原菌、寄生虫卵、重金属、多环芳烃等有毒有害物质。污泥的处理技术主要包括污泥干化、浓缩脱水、厌氧消化、好氧发酵等,污泥的处置方式主要包括填埋、土地利用、建材利用、焚烧以及其他。

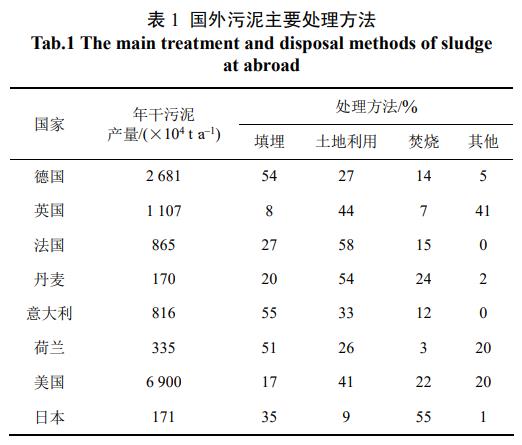

目前,发达国家污泥处置技术相对成熟,法律体系亦较完善。欧洲地区污泥处置从土地利用和填埋逐步发展到焚烧,北美地区污泥处置一直以农用和焚烧为主,而日本污泥处置受土地限制主要以焚烧后建材利用为主。表1为国外发达国家污泥主要处理方法。

我国城镇污泥处理以土地填埋为主,各主要城市填埋场均已接近饱和,逐渐形成了“污泥围城”现象。随着城市环保政策的日益严格,会逐步降低城镇污泥直接填埋处理的比例。同时由于大多市政的工业和生活污水共用同一管网,导致污泥中各种重金属含量较高,土地利用受到限制。相比之下,污泥焚烧不仅能消灭有害物质,而且将大幅减小污泥体积,能够实现污泥的无害化处理,是最具前景的污泥处置方式之一。

燃煤机组耦合污泥发电作为一种污泥焚烧利用形式,具有处理能力大、适应性强、系统效率高等独特优势,近年来得到了广泛的关注。国家能源局在2017年提出“重点在直辖市、省会城市、计划单列市等36个重点城市和垃圾、污泥产生量大,土地利用较困难或空间有限,以填埋处置为主的地区,优先选取热电联产煤电机组,布局燃煤耦合垃圾及污泥发电技改项目”,并首批批准了42个污泥耦合发电示范项目。

1、污泥干化

大多数城市污水处理厂浓缩脱水后的污泥中全水在80%左右,需要对污泥进行干化处理,将全水降至40%以下,使污泥由流动状态转化为颗粒状或粉状,通过辅助燃料或外来热量才能实现燃烧。

污泥的干化技术主要有热干化、自然干化或太阳能干化、生物干化、加钙干化等。热干化是目前比较成熟的污泥干化技术,可以分为直接干化、间接干化、直接-间接联合干化等。直接干化是通过向干化设备提供热烟气或热风等干燥热源,使污泥与干燥热源直接接触,使污泥中水分吸热蒸发,污泥外部水分挥发,而内部水分在水分梯度推动力的作用下,从内向外传递,然后在污泥表面释放;间接干化是采用蒸汽或导热油等作为热源通过加热管与污泥间接接触,通过传热使污泥水分在接触表面因受热而蒸发,同时温度梯度推动污泥水分从接触面向空气传递,在污泥表面进行释放;直接间接联合干化是直接接触加热和间接接触加热两种方式相结合的干化技术,如流化床干化技术。

污泥的干化过程不仅有水分的蒸发,还伴随着污染物恶臭气体的释放,主要包括含硫气体H2S、SO2、COS、CS2、CH3SH等(其中H2S、SO2占82.4%)、少量含氮气体NH3、HCN、NOx等以及其他挥发性有机物,如果直接排放会造成巨大危害。因此,污泥干化的同时还需同步考虑恶臭气体的无害化处理。研究表明,污泥调理技术和低温干燥能降低污泥干化过程中污染物的释放。

2、污泥主要煤质指标

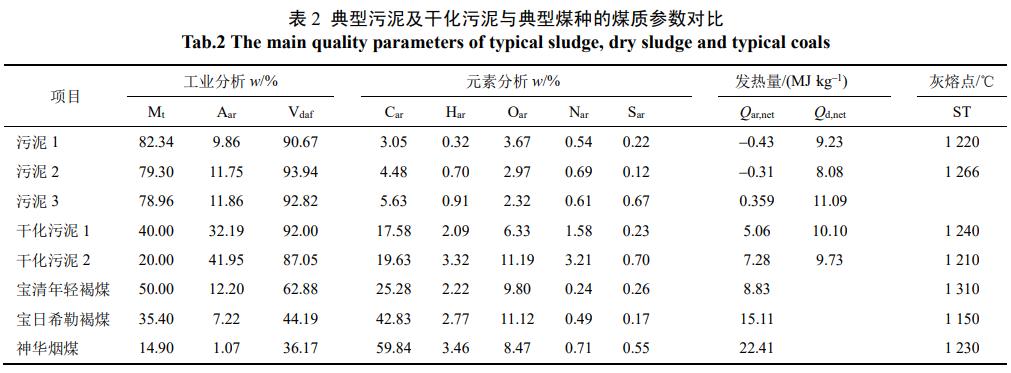

表2为典型污泥及干化污泥与典型煤种的主要煤质参数对比。

由表2可以看出:污泥及干化污泥的灰熔点较低,与国内典型褐煤和侏罗纪烟煤接近;湿污泥的全水普遍在80%左右,干燥无灰基挥发分在90%左右,收到基低位发热量基本为负;干化污泥的水分降低,灰分增加,热值升高;污泥的全水Mt降低至40%以下,基本与国内年轻褐煤接近,但挥发分仍明显偏高;干化污泥整体上属于高水分、高灰分、高挥发分、低热值、严重结渣燃料。

3、燃煤机组耦合污泥发电工艺

燃煤机组耦合污泥发电技术主要利用机组的热烟气或蒸汽作为热源,采用直接干化或者间接干化工艺对污泥进行干化处理后掺烧发电。燃煤机组耦合污泥发电主要工艺包括污泥直接掺烧、烟气直接干化污泥和蒸汽间接干化污泥耦合发电。

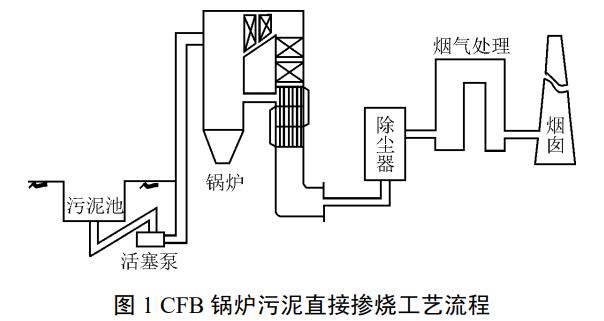

3.1 污泥直接掺烧

图1为污泥直接掺烧耦合发电工艺流程。污水处理厂污泥经罐车输送至电厂污泥池,污泥通过污泥池底部隔离阀、启动液压滑架使污泥落入底部预压螺旋输送机,通过预压螺旋输送机将污泥送至活塞泵内,由活塞泵增压后,通过管道送至循环流化床(CFB)锅炉燃烧,或在输煤皮带上方落料口使污泥平铺在原有煤层上(煤粉锅炉)。

污泥直接掺烧耦合发电技术直接、简单,设备投资及运行维护最小,适用于污泥掺烧量低于200t/d的锅炉。由于污泥未进行干化处理,可以有效避免恶臭气体的产生,但高水分的污泥在上煤皮带上与煤掺混时要尽量均匀,避免因混合不均造成某一时间内高水分污泥大量进入制粉系统造成堵塞或者干燥出力不足,从而对锅炉运行产生不良影响。

3.2 烟气直接干化污泥

图2为烟气直接干化污泥耦合发电工艺流程。该工艺采用锅炉高温低氧烟气作为热源对污泥进行干化,干化后的污泥通过料仓送入磨煤机内与煤掺混,干化后的烟气(含污泥蒸发的水分以及恶臭气体)通过独立管道送入锅炉炉膛上部燃烧或尾部污染物处理系统。

锅炉炉膛高温环境可以消解污泥中的有毒有害物质和干化过程中产生的恶臭气体,锅炉配备的脱硫脱硝除尘设备可以完全满足污泥燃烧后的排放要求。但如果污泥掺烧比例太高,所需烟气量较大,则可能对锅炉热力系统产生影响,造成汽温不足。因此,该工艺的选取需要结合机组热力计算综合确定。

3.3 蒸汽间接干化污泥

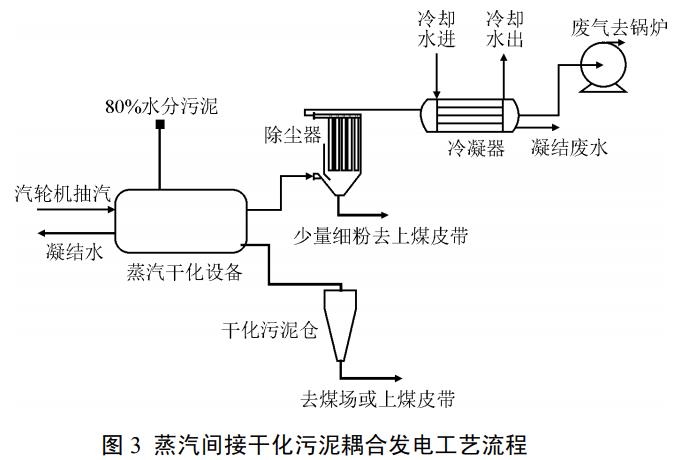

图3为蒸汽间接干化污泥耦合发电工艺流程。

该工艺采用机组汽轮机抽汽作为热源,在污泥干化设备内与污泥间接接触换热,蒸汽放热变为凝结水后返回机组汽水系统,污泥干化后经过降温进入污泥干化仓送至煤场或上煤皮带与煤掺混后送入制粉系统。污泥干化过程中产生的废气经除尘器除去大部分固体颗粒,再进入冷凝器与冷却水换热,不凝结废气经风机送入锅炉焚烧,凝结废水送入废水处理厂进行处理后达标排放。蒸汽间接干化污泥耦合发电工艺对锅炉运行的影响小,特别是污泥掺烧比例较大时优势明显,但对凝结废水处理难度大,而且系统较为复杂,投资成本较高。

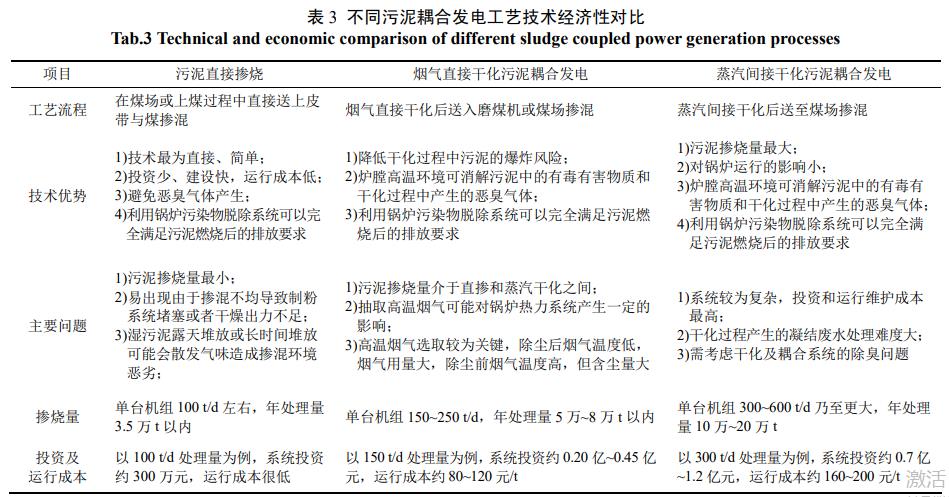

3.4 不同污泥耦合发电工艺技术经济性对比

表3为3种主要的燃煤机组耦合污泥发电工艺技术经济性对比。由表3可以看出,污泥直接掺烧、烟气直接干化污泥以及蒸汽间接干化污泥耦合发电技术工艺各具特点,均具有其技术可行性和适用范围,具体应结合当地污泥处理量、掺烧要求、机组实际运行情况以及与污泥掺烧量的匹配性等进行综合分析确定。

4、耦合污泥发电对机组的影响

4.1 污染物排放

污泥掺烧会对锅炉运行产生一定的影响。实验研究表明,对于CFB锅炉,适当提高炉膛温度和降低干化污泥的水分,有利于控制NOx以及丙烷等有机污染物生成。掺烧试验表明:干化污泥掺烧比例增加1%,炉内温度降低约5℃,锅炉效率降低0.78%,烟气中NOx减少1.9%,HCl增加3.33%;污泥掺烧比例不超过15%,排烟中污染物NOx、Hg、二噁英等均不超标。实验及模拟研究表明:对于煤粉锅炉,污泥掺烧比例在一定范围内,混煤的燃烧特性与煤相似;但比例超过20%以后,入炉水分大幅增加会造成炉膛温度场降低,燃尽效果变差,NOx质量浓度大幅上升。掺烧试验表明:随着污泥掺烧比例增加,主燃烧区温度下降,炉膛出口飞灰含碳量上升,NOx增加;掺烧比例在20%以内,锅炉炉内流动、燃烧和污染物排放特性改变较小。

4.2 重金属排放

城镇污泥中含有Hg、As、Cu、Zn、Cd、Ni、Cr、Pb和Mn等有毒有害重金属,这些重金属在燃烧过程中不易挥发的部分会被固定从大渣排出,易挥发的部分被吸附在飞灰中被捕集或随烟气排放。研究结果表明:燃烧温度与HCl会促进重金属向飞灰中迁移,大部分重金属元素随着温度的升高残留率降低;重金属中Hg、As通常以气态形式存在烟气中,Pb、Cd通常以气固两相形式出现,而Cu、Cr和Zn等基本富集在底渣中;掺烧污泥会造成灰渣中重金属含量有一定幅度的升高,但总体上,污泥掺烧比例通常在10%以内,烟气中主要污染物及重金属浓度可以满足现行国家排放标准要求,灰渣也无需处理便可进行综合利用。

5、结论

1)燃煤机组耦合污泥发电是城镇污泥减量化、稳定化、无害化和资源化处理利用的有效途径。

2)干化污泥属于高水分、高灰分、高挥发分、低热值、严重结渣燃料。污泥直接掺烧、烟气直接干化污泥和蒸汽间接干化污泥耦合发电等工艺各具特点,均具有其技术可行性和适用范围,具体应结合当地污泥处理量、掺烧要求、机组实际运行情况以及与污泥掺烧量的匹配性等进行综合分析确定。

3)只要污泥掺烧比例控制在10%以内,燃煤机组可以掺烧污泥燃烧,而且锅炉运行稳定,飞灰大渣品质变化不大,污染物及重金属排放达标。(来源:四川省电力工业调整试验所,西安热工研究院有限公司)