在锰、黄金浸出和稀贵金属选冶过程中,为有效回收贵液中的有价金属,需要对物料进行多次过滤洗涤。国内企业常采用脱水、洗涤作业分段进行,由于洗涤与过滤分别在不同设备中进行,且在洗涤过滤循环过程中物料需要重新配浆,存在工艺流程繁冗、设备种类多等问题,除了导致企业生产运行成本高,更存在物料废渣中有害金属超标、堆存排放安全隐患大、环保压力增加等一系列问题。

近年来,国家对各行各业的环境保护和资源利用要求越来越高,大力提倡节能减排、清洁生产、绿色制造。针对脱水工艺流程及过滤洗涤现状,国内相关领域的技术专家在脱水、洗涤工艺及设备上进行了大量优化改良工作,但基本上都是单一流程的优化,缺乏把两者高效结合起来的研发成果。本文研发了一种新型过滤洗涤一体技术及相关处理配套设施,最终滤渣产品的洗涤率及含水率能达到企业既定指标,该技术具有良好的使用价值及在相关领域的推广前景。

1、试验研究

1.1 原生产工艺存在的问题

四川某锰矿属大型民营电解锰生产加工企业,采用酸浸电解工艺,除产出电解锰产品之外,还会有大量碳酸锰渣粉(每生产1t电解金属锰会产生5~6t锰废渣)附带产出。由于锰废渣产出量大,其中又含有大量硫酸盐、氨氮、砷、汞、镉、锰等重金属离子物质,属于有害废渣,长期堆放不但污染环境,也严重浪费有价金属锰。

现场对浸出锰渣液采用浓密、压滤两段工艺处理,即矿浆首先进行浓缩,随后碳酸锰矿粉浸出液通过传统的板框式压滤机进行滤液粗压,进而再加药剂沉淀进行第2次甚至是多次压滤,最终产出电解金属锰渣产品。由于该工艺采用传统压滤设施(普通板框式压滤机)进行2次(或者多次)脱水作业,缺少洗涤流程,导致处理后的电解锰渣中硫酸铵、硫酸锰含量偏高。企业技术人员为了解决存在的问题,尝试了采用清水洗涤锰渣后再压滤的方案,但是洗涤效果不佳,洗涤率都在60%以下,不但二价锰流失严重,工艺流程还繁琐,加重了设备负荷。此外,脱水主要工艺指标含水率在22%左右,无法达到要求,不但造成有价金属浪费,也使企业运营成本增高,无法从根本上解决环境污染。

为此,在现场进行了高效过滤洗涤设备的技术研发及试验研究,通过技术更新,推出一种既能充分完成洗涤作业、高效浸出锰渣中的有害金属离子,在达到同等或更优滤饼含水率及洗涤指标的条件下,锰渣能符合环保标准作为副产品产出,并能在现场有效实施的工艺方案。

1.2 试验要求及目标

针对现场实际情况,本试验主要采用具有压滤、脱水一体化工艺及配套设施替代传统设备进行脱水洗涤流程的半工业试验,通过对碳酸锰矿粉浸出液进行洗涤和脱水处理,将原工艺繁琐的多次处理流程通过1台设备1次处理完成,力争最大限度回收锰渣中硫酸锰、硫酸铵等有用物质,锰、氨回收率目标预计达到98%以上(滤液中Mn2+含量高于25g/L,废渣中Mn2+含量低于3g/L),实现锰渣无害化处理。最终验证该技术设施在实际生产中的应用效果,为企业提供一种新型高效节能环保技术及其配套设备。

试验还对处理后的物料进行了检测,对最终锰渣产品二价锰含量及其洗涤率指标进行分析,与原有工艺的二价锰洗涤率相对比,从而得到现场试验数据,作为新型一体化工艺的理论数据,从而判断新型压滤洗涤一体化技术及设备的应用效果,为企业降本增效提供更优的技术升级方案和工艺设备支持,实现企业的资源化利用和达到环保要求,真正提高企业经济效益。

1.3 试验物料及试验设备

本次试验主要是工艺流程技术及其设备性能的研究,因此没有相关的药剂及流程选别试验。

试样为压滤车间内实际生产的电解锰渣物料,由现场负责采集。矿浆温度32~38℃,干矿密度3.04g/cm3,物料浓度18%,试样主要矿物组成见表1。

试验所用设备为CJWA-5/4/30型高能压滤机的工业实验模拟机。该机型自身即具备高效过滤性能,并根据本次试验的技术要求,在设备整体结构上进行了技术升级,使其兼备高效洗涤和过滤功能,从而能满足工艺试验技术要求。

主要试验设施参数:滤板过滤面尺寸500mm×500mm;滤饼数量4块;滤室深度30mm;采用渣浆泵给料;压榨、吹干介质为压缩空气;搅拌槽规格Ф800mm×1200mm;储气罐容积2m3;洗涤水为生产用清水(采用电加热器加热至所需温度)。

1.4 试验主要方案及步骤

本次工艺试验研究主要是进行碳酸锰矿粉浸出液的产品脱水试验。进行了多级洗涤工艺试验、洗涤效率指标对比试验,通过洗涤率的参数对比确定工艺指标,检验新设备使用效果及性能参数,最终提出合理可靠的脱水洗涤工艺和设备数据指标,并判定新型一体化洗涤技术及其相关设备的性能。

2、试验结果及分析

2.1 多级洗涤试验

用具备新技术的设备对现场浸出液进行常规压滤及洗涤压滤,并根据滤液出水情况及渣浆泵压力情况对给料时间、压榨风干时间、洗涤时间等参数进行设定和调整。试验主要是在设备内部对滤饼进行多次洗涤、循环,直到整个系统达到平衡。

试验原料取自现场矿浆高位矿浆桶,原浆温度30~38℃,为保证较高的洗涤效率,进料时间首次设定为35min,进料原则是没有压滤水排出,滤饼厚度约3cm。试验一级洗涤水用水量约45L,当洗涤水中Mn2+含量高于25g/L时,即达到试验要求。首先加入15L清水进行第1次洗涤,洗涤液收集后再加入15L清水进行第2次洗涤、第3次洗涤,洗涤液循环使用,直至达到试验要求。一级洗涤结束后再进行二级洗涤试验,程序与一级洗涤一样。每一级洗涤时间在20min左右,把45L水洗完。从第1组试验的Mn2+含量达到要求后,再在每一组试验之后用15L自来水洗涤,再洗涤3次使Mn2+含量又可达到试验要求,这样保证试验过程中加入的水和出来的水达到水平衡,从而达到污水零排放的要求。其中,洗涤效率试验是本次试验的关键,用洗涤水将原浆中的游离锰和硫酸铵洗出98%,能实现锰渣无害化处理。试验中主要需要控制的参数包括进料时间、新加水量、洗涤时间和洗涤效率。

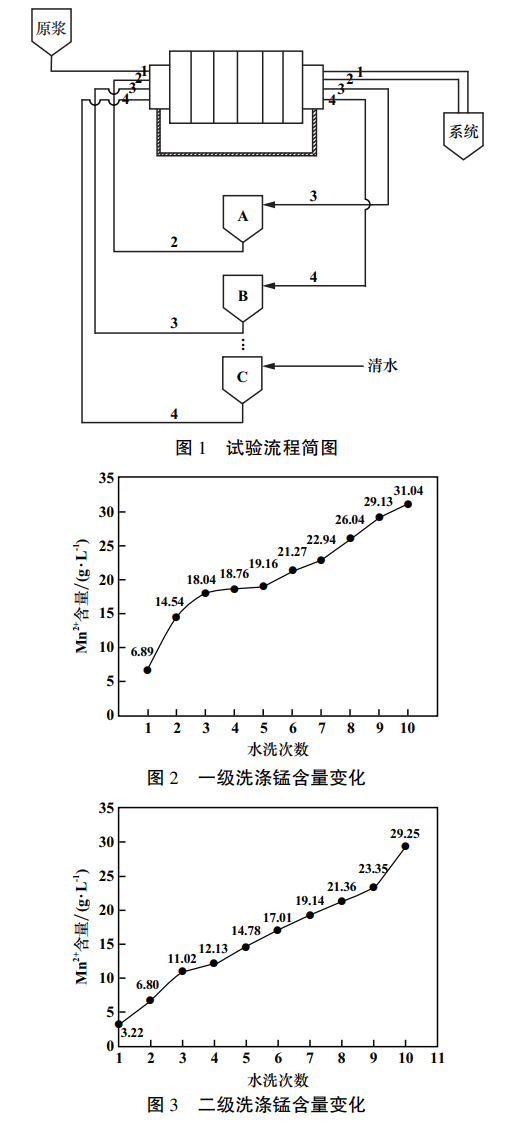

本次试验对每一组洗涤水(水温35℃左右)和直接压滤水进行取样分析,检测最终物料的Mn2+、硫酸铵、全锰含量及水分等。试验流程见图1,结果如图2~3所示。由图2~3可知,一级洗涤在经过9次洗涤后Mn2+含量为29.13g/L,达到试验要求,二级洗涤在10次洗涤后Mn2+含量为29.25g/L,达到试验要求。

2.2 洗涤率试验

通过泵将浸出液从压滤搅拌槽泵入实验机搅拌槽进行过滤及洗涤流程试验。最后采用高锰酸钾滴定法测定滤液及洗涤液中二价锰含量。通过测定浸出液和经过过滤洗涤之后的洗涤液中二价锰含量,计算新工艺条件下的洗涤率,与原有工艺条件下的洗涤率进行对比,以此判定新工艺流程的洗涤质量。

原有脱水工艺和新脱水、洗涤工艺在压滤、洗涤质量上不仅存在差别,在单位浸出液的处理能力上也存在差别,试验通过对同样数量的浸出液进行处理,以处理后的滤饼密度作为共同目标,通过测定新工艺的用电量和功耗,进而对新旧两种工艺的处理能力进行对比。

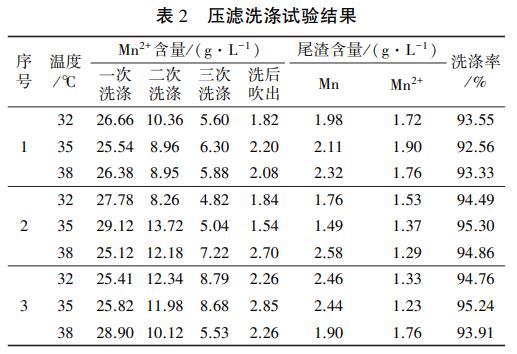

本次试验对过滤的矿样进行试验,并对每一组洗涤水和直接压滤水进行取样分析,试验目标是将滤饼过滤至统一的密度,在达到同一标准的情况下,检测设备在各个过程中需要的参数和时间,通过过滤、洗涤工艺和之前只有过滤工艺的流程进行对比,进而得到两个工艺流程的工艺参数差别。其次,对两个流程的处理效率进行对比,测定压滤液和尾渣中二价锰含量,通过对比压滤液和尾渣中二价锰含量,计算洗涤率。试验数据及试验工艺参数见表2。

由表2可以看出,新工艺洗涤效果比较稳定,平均洗涤率高达94.44%。根据图表数据可知,经过洗涤后,滤液中Mn2+含量为25.12~29.12g/L,本次试验已完成既定目标要求。

通过试验结果分析,得出以下结论:

1)对过滤洗涤参数及最终二价锰含量分析发现,该浸出液属于易过滤、易洗涤物料,通过实施新工艺路线,洗涤率能达到符合要求的高指标,精简了工艺流程,降低了能耗。

2)试验洗涤率平均值为94.22%(按洗涤水量为0.7~0.85倍滤饼质量)。在工业生产中,洗涤率可以保证在90%以上。

3)经过洗涤后的溶液游离锰含量达到25g/L以上,可满足现场试验要求。

4)新工艺充分利用了物料性质,新设备采用了全自动控制系统,并应用了新介质和特殊设计结构的滤板,在内部注入了高压空气,使其兼备高效、节能的压滤技术,既能将碳酸锰矿粉中的二价锰充分洗涤出来,又提高了脱水率指标。新工艺流程最终锰渣含水在16%左右,比原工艺降低了6个百分点,可大大降低尾渣下一步对外运输成本。

3、结语

采用新工艺及相关设施,在原有生产条件下,将压滤、洗涤流程一体化集成,取代了两段或多段联合洗涤脱水工艺,使得脱水流程更加精简、效率更高、设备台数更少。经过对比,新工艺不但工艺环节少、自动化水平高,平均洗涤率和脱水率比原工艺大幅度提升。此外,在设备成本增加不多的情况下,压滤洗涤一体化工艺能降低废渣锰含量,将之前无法排放和利用的废渣变成可利用、能外排的有用物质,提升了有价资源的回收,产生良好的社会、经济效益。(来源:兰州有色冶金设计研究院有限公司,成都长杰科技有限公司)