含硫废水通常可用酸化吸收法、气提法、化学絮凝法、空气氧化法、电化学法等方式处理。酸化回收法是在酸性条件下使S2-转化为H2S气体并进入脱硫装置,回收其中的硫,但由于H2S具有毒性和腐蚀性,对人员保护和设备性能要求很高;气提法利用空气将废水中的硫化物吹脱出来,但能耗较大、工艺复杂,不适用于水量小、含硫量低的废水;化学絮凝法通过向废水中投加亚铁盐或铁盐,使其与H2S反应生成难溶固体,然后通过固液分离去除硫,但当硫化物浓度过高时,药剂消耗量过多,不适用于水量多、含硫量高的废水;空气氧化法是指利用空气将S2-氧化为无毒的硫代硫酸盐和硫酸盐,但因氧气在水中的溶解度较小,气液传质效率极低,单纯通入氧气氧化效果不明显,可通过添加催化剂提高处理效果。本实验采用酸置换法对含硫废盐水进行脱硫处理,研究了体系pH值、反应温度、空气流量对除硫效果的影响。

1、实验

1.1 主要原料

含硫废盐水:自产;浓盐酸、NaOH:AR;高纯N2。

1.2 实验步骤

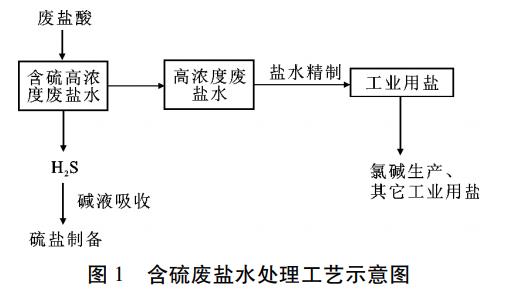

本实验研究的废水为含硫硅烷偶联剂生产中排放的含硫废盐水,其典型组分为:接近饱和的氯化钠水溶液和少量硫化物(包含硫化钠、硫氢化钠、溶解在水中的硫化氢,含硫化合物在体系中的质量分数为1%~3%)。废水中的阳离子主要为Na+,而阴离子则包含Cl-和S2-,且氯化钠浓度高。处理含硫废盐水后直接排放成本过高,因此考虑将硫以硫化钠的形式进行回收综合利用。基于这一设想,本实验的工艺技术路线为:总体采用酸解-吸收-结晶工艺;酸解步骤中,以盐酸(或废盐酸)调节废水pH值,通入空气使其中的S2-以H2S气体形式逸出;吸收步骤中,采用NaOH溶液吸收H2S气体,将S2-转变为Na2S或者NaHS,并最终以高浓度硫化钠溶液的形式实现回用;结晶步骤中,因除硫后废水中的Na+几乎都以NaCl形式存在,仅有很少量Na2S、NaHS、H2S,可通过结晶、过滤、干燥的方式回收NaCl。图1为含硫废盐水处理工艺示意图。

1.3 测试表征

硫离子含量:采用碘量法测定;pH值:采用雷磁PHS-3G测试仪测定。

2、结果与讨论

2.1 pH值对除硫效果的影响

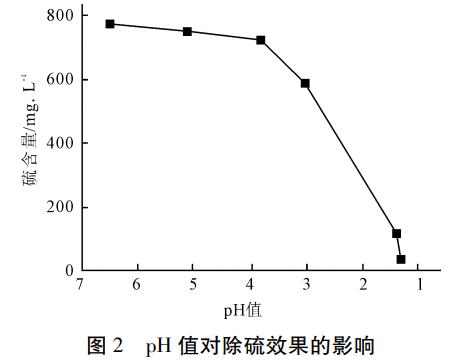

向含硫废盐水中通入流量为200mL/min的高纯N2(避免通入空气对S2-去除和含量测定的影响),加入适量的浓盐酸,调节体系pH值,常温反应3h完成除硫,测定体系硫含量(以总体积250mL为基准计算)。研究了反应液pH值对除硫效果的影响,结果见图2。

由图2可见,随着反应液pH值的降低,除硫后体系的硫含量逐渐降低,除硫效果提高。当反应液pH值为4~6时,除硫处理后体系的硫含量约为700mg/L;当pH值小于4时,硫含量大幅降低,最低为32.3mg/L。由图2可见,pH值越小,曲线下降趋势陡峭,除硫效率越高。但只有当pH值小于1.4时,硫含量降幅才能达到99.5%以上。综合考虑,本实验优选的反应液pH值为小于1.4。

2.2 温度对除硫效果的影响

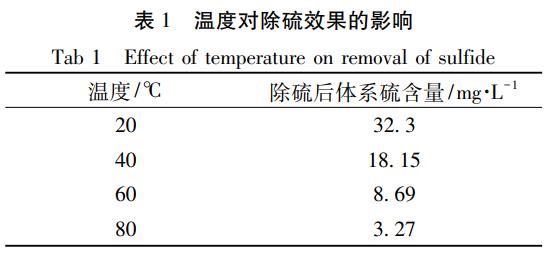

向含硫废盐水中通入流量为200mL/min的高纯N2,加入22mL浓盐酸,调节体系pH值小于1.4,在一定温度下反应3h完成除硫,测定体系硫含量。研究了温度对除硫效果的影响,结果见表1。

由表1可见,随着反应温度的升高,除硫后体系的硫含量降低,除硫效果显著提高。这可能是因为,升高温度降低了H2S气体在体系中的溶解度,使更多H2S气体逸出,推动了反应向右进行,从而生成更多的H2S气体。当温度达到80℃时,除硫效果最好。但当温度为20℃时,体系的硫含量降幅已经达到99.8%。综合考虑成本和除硫效果,本实验优选的反应温度为20℃。

2.3 空气流量对除硫效果的影响

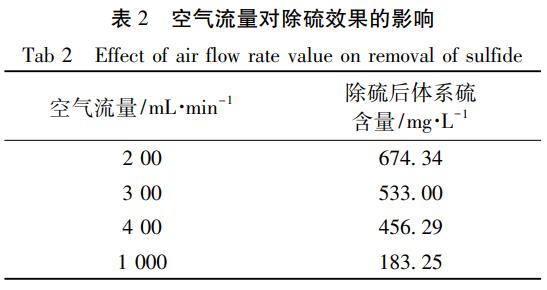

向200mL含硫废盐水(硫含量25.843g/L)中,加入适量浓盐酸,调节体系pH值为3,并通入一定流量的空气,常温反应3h完成除硫,测定体系硫含量。研究了空气流量对除硫效果的影响,结果见表2。

由表2可见,空气流量对空气催化氧化过程有重要影响,空气流量越大,除硫后体系硫含量越低,氧化脱硫效果越好。这可能是气液反应的动力学因素引起的,即通气量很大时,溶液气含率增加,液体湍动程度增大,气液间传质效果好,加快了反应速度。综合考虑,本实验优选的空气流量为1000mL/min。

2.4 除硫工艺优化

基于上述实验结果,筛选出了较佳的除硫工艺条件:向200mL含硫废盐水(硫含量25.843g/L)中加入22mL浓盐酸调节体系pH值至小于1.4,空气流量为1000mL/min,20℃反应3h,并采用500mL1.5mol/L的NaOH水溶液进行吸收,除硫后体系硫含量低于1mg/L,硫含量降幅达99.9%。

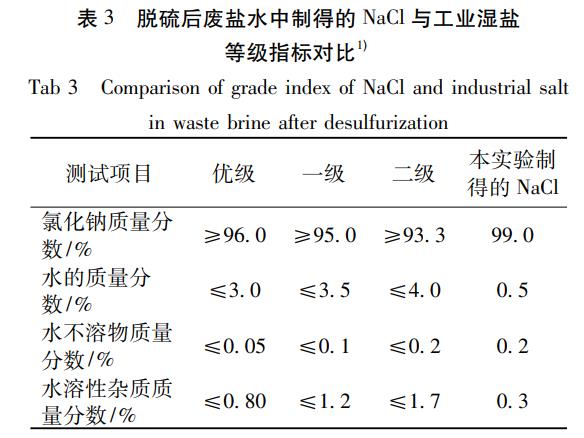

脱硫后废盐水经蒸发结晶、过滤得到NaCl,且蒸馏水可以回用,该NaCl的测试结果见表3。

注:1)按GB/T5462—2015。

由表3可见,通过上述工艺从脱硫后废盐水中制得的NaCl能够达到国家工业盐二级标准。

3、结论

随着反应液pH值的降低、反应温度的升高和空气流量的增大,除硫后体系的硫含量逐渐降低,除硫效果提高。较佳的工艺条件为:向200mL含硫废盐水(硫含量25.843g/L)中加入22mL浓盐酸调节体系pH值至小于1.4,空气流量为1000mL/min,20℃反应3h,并采用500mL1.5mol/L的NaOH水溶液进行吸收,除硫后体系硫含量低于1mg/L,硫含量降幅达99.9%。脱硫后的废盐水经蒸发结晶、过滤得到的NaCl达到国家工业盐二级标准。(来源:浙江新安化工集团股份有限公司)