1、项目概况

国内某酿酒企业的主要产品是白酒及原酒,其生产原料为谷类等淀粉类粮食,生产方式为淀粉质原料发酵法。为了实现更好的环境、社会和经济效益,需建设一座日处理高浓度酿酒污水400m3的污水处理站。该项目实行“清污分流”,冷却水单独收集循环使用,废水主要来源于锅底水和冲洗水。结合酿酒废水的水质特点,工程采用UASB+A/DAT-IAT主体生化处理工艺,具有回收利用资源、处理成本较低、自动化程度高的特点。

2、废水来源、水质及处理要求

2.1 废水来源及特性

白酒废水具有有机物、悬浮物含量高且可生化性高等特点,主要含有淀粉、糖类、蛋白质、纤维素等高分子有机物,废水主要是酒精糟以及酿酒设备的清洗水和生产车间的地面冲洗水等。酒精废水酒糟可通过固液分离后回收用作蛋白质饲料。

2.2 废水水质

污水处理站设计进水水质指标为:CODCr=10000mg/L,BOD5=6000mg/L,SS=4000mg/L,pH=3.5~6.0。

2.3 废水处理要求

经处理后的废水需达到《发酵酒精和白酒工业水污染物排放标准》(GB27631—2011)表2规定的排放标准,具体指标:COD≤100mg/L,BOD5≤30mg/L,SS≤50mg/L,NH3-N≤10mg/L,TN≤20mg/L,TP≤1.0mg/L,pH=6.0~9.0,色度40倍。

3、废水处理工艺

酿酒废水为高浓度可生化废水,首先必须采用厌氧处理回收沼气资源,工程采用高效的UASB厌氧处理系统。排放标准对废水脱氮提出了较高的要求,为保证废水稳定达标排放,工程好氧处理采用A/DAT-IAT序批法,具有自控程度高、脱氮效果较理想等特点。

3.1 废水厌氧处理

厌氧处理是一种经济的处理高浓度有机废水的方法。该工程的UASB系统由反应区、沉淀区和气室组成。反应器由下而上分别为高浓度污泥床、相对低浓度的悬浮污泥层,污泥床和悬浮层为反应区,反应区上部布置有三相分离器。

废水从污泥床底部进入,并与污泥床中的污泥混合。废水中的有机物被微生物分解产生沼气。在上升过程中,微小的沼气气泡合并逐渐形成较大的气泡。由于气泡上升引起的强烈搅拌,在污泥床上形成悬浮污泥层。沼气气泡、废水和厌氧活性污泥的混合物上升到三相分离器。当气泡升到分离器下部反射板时,被有效分离并排放到气室。污泥和水通过通道进入三相分离器的沉淀区。在重力的作用下,上清液由沉淀区上部排出,沉淀区下部污泥沿斜壁返回反应区。在一定的水力负荷下,大多数污泥颗粒可以留在反应区,使反应区保持有高浓度的颗粒污泥。酒精废水排水的温度较高,可满足中温消化对水温的要求。反应器污泥浓度高,平均浓度为30~40g/L,底层污泥床浓度达到60~80g/L,悬浮层浓度为5~7g/L。系统保有的污泥浓度高,使UASB反应器具有抗冲击能力强,有机负荷高,水力停留时间较短的特点,容积负荷可达10~20kgCOD/(m3·d),污泥床不需填充载体填料,节省了建造成本,避免了堵塞维护等问题。

3.2 废水好氧处理

A/DAT-IAT工艺是由SBR工艺改良完善发展而来的一种污水处理工艺,其污染物质去除机理与传统的SBR基本相同,只是构筑物的组合方式及控制不一样。污水进入A池与回流污泥混合进行生物选择,在DAT池进行好氧生物处理后进入IAT池。由于连续曝气起到了水力平衡的作用,提高了整个过程的稳定性,进水过程只在A/DAT池中进行,排水过程只在IAT池中进行,进一步提高了整个生物处理系统的可调节性,有利于去除有机物。

从IAT池回流部分剩余污泥至A池,从IAT池回流部分混合液到DAT池。与其他续批处理工艺相比,A/DAT处理系统是一种更加灵活的反应器,使A/DAT池和IAT池可以保持较长的污泥龄和较高的污泥浓度,具有较强的抗冲击负荷能力。

A/DAT-IAT系统中A池为生物选择区,DAT池为主反应区,污水持续流入DAT池与从IAT池回流的混合液混合并连续曝气,充分利用了活性污泥的降解作用将大部分可溶性有机污染物去除。IAT池与传统的SBR池功能相当,区别在于采用连续进水,在IAT池通过滗水器滗除上清液同时排除剩余污泥。由于A/DAT池在调节、平衡和生物选择进水水质方面的作用,使得进入IAT池的水质稳定,有机物负荷低,对水质变化的适应性强。此外,间歇曝气可以形成好氧-缺氧-厌氧交替的不同环境,因此该系统同时具有去除BOD5和脱氮除磷作用。

3.3 废水脱氮处理

在厌氧条件下,废水中的蛋白质水解为氨基酸,然后转化为氨氮。同时废水中的核酸、脂肪胺、氨基糖等有机氮也转化为氨氮,废水中的氨氮含量迅速提高。厌氧菌自身繁殖消耗去除40%的氨氮,剩余部分氨氮在DAT-IAT池中进行去除,DAT反应池始终曝气,废水处于好氧生化状态;IAT反应池曝气、沉淀、滗水过程交替进行,废水也处于好氧、缺氧交替状态。在好氧条件下,废水中的氨氮经硝化菌转化为硝酸盐氮,在缺氧条件下反硝化菌将硝酸盐氮还原成氮气,从水中分离,去除率可达95%。

厌氧-缺氧-好氧的环境使本污水系统具有较好的脱氮效果,并且工艺设计滗水率很低,总水力停留时间达到32h,能够取得较好的脱氮效果。

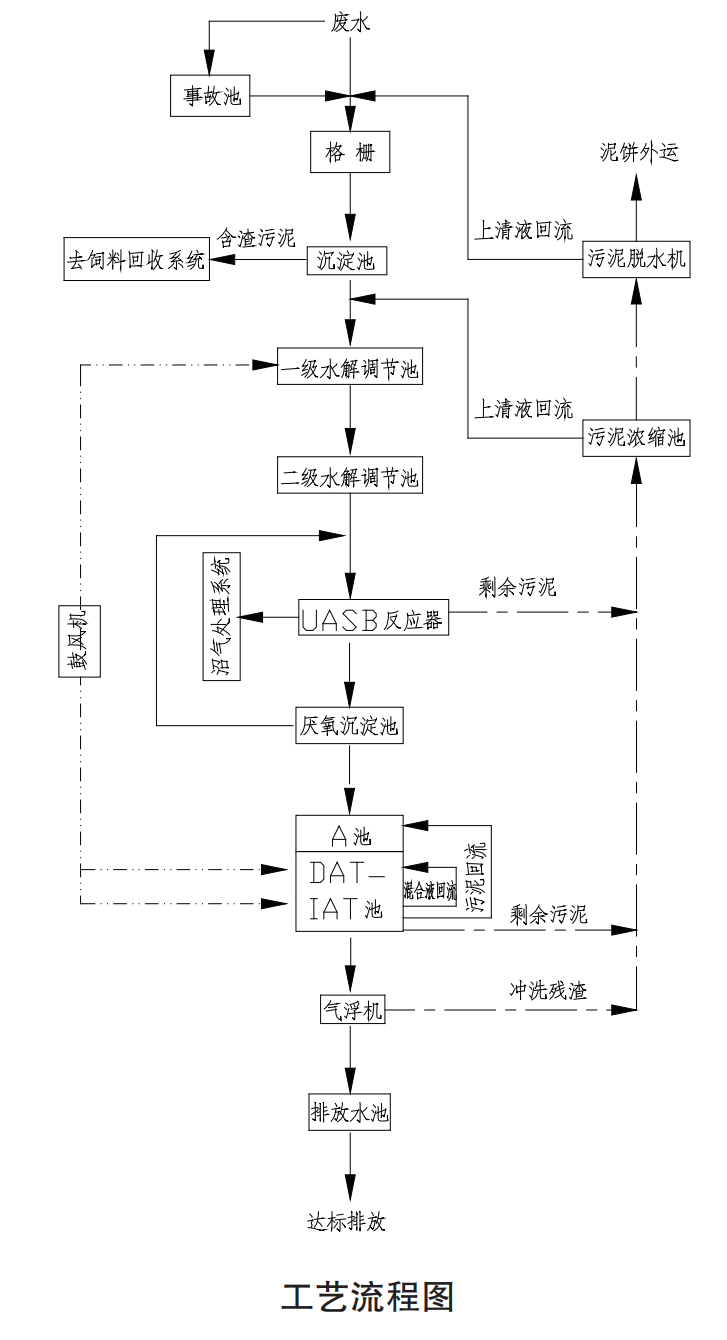

3.4 废水处理工艺流程(见下图)

4、废水处理工程主要内容

4.1 栅网、栅网井

设计采用筛网去除进水中的杂物,避免堵塞水泵及影响后续处理系统,栅网置于栅网井中,栅渣定期装车外运做饲料。设人工栅网1套,栅孔20目,栅宽1000mm,材质为304SS,栅网井尺寸为2.5×1.0×2.0m3。

4.2 事故池

用于储存事故排放废水,正常工况下空置。设事故池1座,池体尺寸为10.0×10.0×3.5m3,有效容积为300m3,配置事故污水提升泵1台,单机流量为15m3/h,电机功率为0.75kW。4.3 初次沉淀池

酒精废水中的悬浮物通过加入混凝、絮凝剂进行沉淀去除。沉淀物中含有大量可做饲料的残渣需加以回收。设计沉淀池1座,尺寸为8.0×4.0×3.5m3,有效容积为96m3,HRT为4h,池内配置污泥提升泵2台(1台备用),单机流量为6.0m3/h,电机功率为2.2kW。

4.4 污泥浓缩池

用于贮存沉淀池沉渣,尺寸为8.0×4.5×3.5m3,有效容积为108m3,配置40m2板框压滤机1台,电机功率为1.5kW,污泥螺杆泵1台,单机流量为5.0m3/h,电机功率为2.2kW。

4.5 一级水解调节池

由于废水水质水量变化较大,设置调节池以均质均量,并用穿孔管间断曝气搅拌。设一级水解调节池1座,尺寸为10.0×8.0×3.5m3,有效容积为240m3,水力停留时间为12h。

4.6 二级水解调节池

起预酸化作用。设二级水解调节池1座,尺寸为10.0×8.0×3.5m3,有效容积为240m3,水力停留时间为12h。设提升水泵2台(1台备用),单机流量为20m3/h,电机功率为3.7kW。

4.7 UASB反应器

采用中温厌氧消化,设计有机负荷为5kgCOD/(m3·d),该处理工段可去除废水中80%以上有机物。主要设计参数:UASB反应器1套,玻璃钢防腐处理,尺寸为8.0×8.0×11.0m3,有效水深为10.0m,有效容积为640m3,有机负荷为5kgCOD/(m3·d),水力停留时间为32h,沼气产率为0.4m3/kgCOD。配套沼气收集系统一套。

4.8 厌氧沉淀池

设沉淀池1座,沉淀UASB出水,将污泥回流到UASB池,尺寸为4.0×4.0×5.0m3,有效容积为72m3,设置2台污泥回流泵(1台备用),单机流量为6.0m3/h,电机功率为2.2kW。

4.9 A/DAT-IAT池

该工程建设一座A/DAT-IAT池,A/DAT池连续运行,IAT池运行周期为8h、进水1.5h、曝气4h、沉淀1.5h、滗水1h,不设闲置时间。A/DAT-IAT池主要设计参数:A池1座,尺寸为6.0×4.0×5.0m3,有效容积为108m3,内设推流搅拌器2台,电机功率0.37kW。DAT-IAT池1座,尺寸为20.0×5.0×5.0m3,有效容积为450m3,气水比为90:1,污泥负荷为0.1kgBOD/kgMLSS·d,混合液浓度3500mg/L,总停留时间为27h,配套变频鼓风机2台(1台备用),供风量为12m3/min,升压为49kPa,电机功率为15kW,泵形滗水器1台,滗水量为160m3/h,电机功率为5.5kW。滗水率为25%,回流泵2台(1台备用),单机流量为18m3/h,电机功率为1.5kW。污泥回流泵2台(1台备用),单机流量为10m3/h,电机功率为0.75kW。

4.10 滗水池

设滗水池1座,尺寸为5.0×4.0×5.0m3,有效容积为90m3,内设清水提升泵2台(1台备用),单机流量为16m3/h,电机功率为1.5kW。

4.11 气浮机

配置气浮机1套,电机功率为5.5kW。

5、总结

工程建设期间,企业采取了完善的清污分流,保证了废水站水质的稳定性,使污水处理运行有了良好的保证。

采用UASB工艺,厌氧处理能耗低,系统产生了较稳定的沼气,减少了企业锅炉燃气使用量,节约了大量的运行成本和生产成本。UASB池采用完善的防腐处理,运行多年来防腐层一直完好,未见剥落,确保了工程主体的使用年限。

系统设计采用了较低的设计负荷,留有较大的提升空间,多年来一直稳定运行。

系统自动化程度较高,通过水位、碱度、溶解氧等在线监测实时调整系统运行参数,仅需酒厂原有的检修人员对污水站定期巡检,系统运行多年来,因采用负荷较低,一直不需排泥而保证了污水处理厂的稳定达标排放。

污水站废水具有弱酸性特征,在运行初期,需要通过出水回流来中和废水的酸度。运行稳定后,系统缓冲能力增强,可不再回流。生产淡季废水量过小时,适当投加片碱以维持系统碱度,防止系统酸化,保持系统稳定性。(来源:广东省环境保护产业协会,中国环境保护产业协会)