江西某化工产业园已拥有基础化工、生化农药、精细化工和医药中间体等10多类产品、53家企业,生产产品涉及树脂、无机盐化工产品、医药中间体、合成药等。各企业生产产生的废水和生活污水经过预处理,水质满足pH=6~9、CODcr≤500mg/L、NH3-N≤25mg/L、TP≤2.5mg/L等要求后,排入化工园区综合污水处理厂。此类化工综合废水有机物成分复杂、含有有毒有害物质、含盐量高、可生化性差等特点。因此,研究运行成本低、污泥产生少、能有效处理化工园区综合废水的工艺,是水处理行业一直探讨的问题。

笔者根据化工园区综合废水的特性,提出采用多元催化氧化水解-A/O-芬顿氧化组合工艺进行处理。考察该组合工艺处理化工园区综合废水的可行性,及各工艺段对COD去除情况,并重点分析多元催化氧化工艺的最优反应条件,以期为化工园区综合废水处理工程提供依据。

1、实验部分

1.1 实验水质

实验废水取自化工园区综合污水处理厂调节池,为各企业外排的均质废水。废水含有苯系物、杂环有机物、高分子树脂及相应的聚合物,废水污染物成分复杂、可生化性极差。检测废水水质为:pH=7.8、TDS7000mg/L、CODcr480mg/L、BOD572mg/L、NH3-N22mg/L、TP2mg/L。

1.2 工艺原理

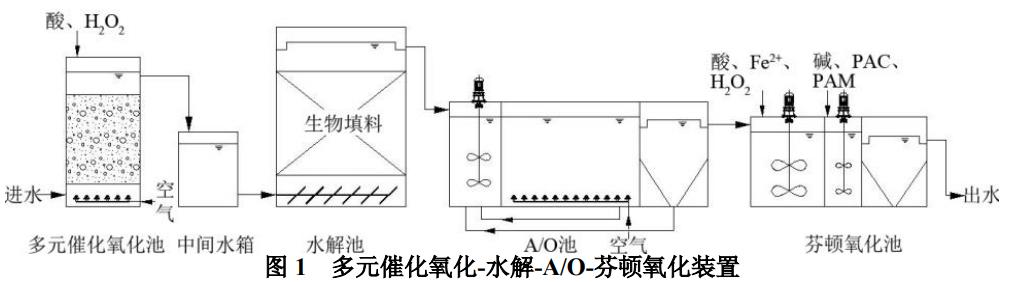

针对上述化工园区综合废水的特性,采用多元催化氧化-水解-A/O-芬顿氧化工艺流程处理实验废水。通过结合填料和过渡金属化合物按一定比例和级配制成多元催化剂,利用多元催化剂中不同组分与氧化剂之间的协同催化作用,在电位梯度的推动下,产生氧化能力极强的羟基自由基(·OH),实现对废水中难降解有机物的强氧化降解,分解转化大分子、难降解有机物,提高废水的可生化性;利用厌氧微生物(即水解酸化细菌)的作用,进一步把有机物分解成小分子结构(如醋酸、乙酸、乙醇等);利用A/O工艺的硝化/反硝化去除氨氮和总氮,并且通过好氧微生物分解有机物;最后,利用芬顿氧化工艺,氧化破坏生物难降解有机物的分子结构,并将其最终氧化为CO2和H2O,并在pH值适宜时,试剂中的铁离子与絮凝剂发挥絮凝共沉淀作用,去除SS和TP。

1.3 实验装置

(1)多元催化氧化单元。

利用多元催化填料和氧化剂的协同催化作用降解废水中的有机物,并提高废水的可生化性,为后续生化处理创造条件。多元催化氧化反应器长×宽×高为0.5m×0.5m×1.0m,内部配置布气系统及多元催化填料,通过控制填料层的高度调节废水氧化的有效反应时间,通过加药管向废水中加入双氧水作为氧化剂。多元催化填料采用武汉森泰环保股份有限公司研发专利产品-多元催化剂。

多元催化剂采用活性炭、铁锰合金、TiO2、CuO颗粒按一定工艺和级配制成,催化剂同时具备金属和多孔材料的催化性能。多元催化剂使用前需进行活化反应,分别采用10%氢氧化钠溶液和3%盐酸溶液浸泡1h。之后,把多元催化剂放入原废水中浸泡24h使其吸附饱和,以消除吸附作用对催化氧化作用的影响。

(2)水解单元。

利用厌氧微生物(水解酸化细菌)产生的胞外酶,把大分子有机物降解成小分子有机物,进一步提高废水的可生化性。水解反应器长×宽×高为1.0m×1.0m×1.2m,底部设置布水系统,中间安装生物填料,顶部设置出水堰槽。废水通过水泵输送至布水系统,由底部进入反应器,从出水堰槽流出。

(3)A/O单元。

利用硝化菌/反硝化菌的作用去除废水中的氨氮和总氮,并通过好氧菌的作用,把有机物分解成CO2和H2O。A/O反应器长×宽×高为2.5m×1.0m×0.7m,A区设置搅拌机,O区设置曝气系统,并在反应器末端设置污泥沉淀区及污泥回流系统。废水自A区进入,从污泥沉淀区流出,装置内部实通过计量泵实现混合液回流和污泥回流。

(4)芬顿氧化单元。

利用芬顿氧化原理去除废水中生物难降解有机物,并通过物化反应去除废水中的SS和TP。芬顿氧化反应器长×宽×高为1.5m×0.5m×0.6m,芬顿氧化区及混凝加药区设置搅拌机实现反应搅拌,沉淀区采用重力排泥,整个反应器采用蠕动泵加药。

多元催化氧化-水解-A/O-芬顿氧化实验装置如图1所示。

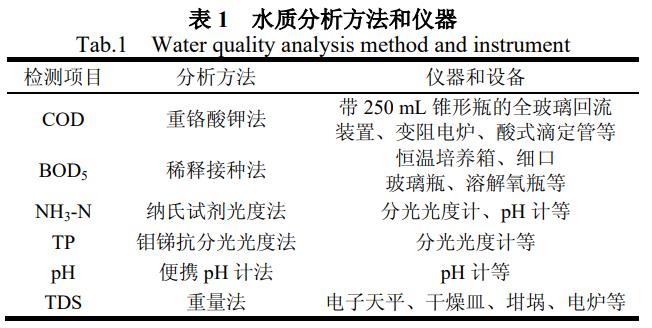

1.4 测定指标与方法

实验分析指标包括:COD、BOD5、pH、NH3-N、TP和TDS等指标,实验过程中的各指标检测分析方法主要参照《水和废水监测分析方法》(第四版),如表1所示。

2、结果与讨论

2.1 多元催化氧化处理效果及其参数优化

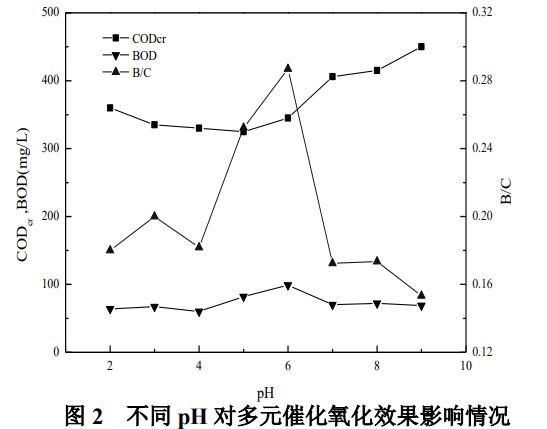

2.1.1 进水pH对多元催化氧化处理效果影响

在pH范围2~9下进行静态烧杯对比实验。向8组烧杯中加入1L原废水,并依次调节pH为2.0、3.0、4.0、5.0、6.0、7.0、8.0、9.0,分别添加1.2kg多元催化剂、0.74g双氧水(27%),反应3小时后,调节pH至中性,静置半小时后,取上清液测定CODcr和BOD5。实验结果如图2所示。

pH影响着多元催化氧化反应的的电位差,从而影响微电解的处理效果。在pH为3、4、5、6时,COD的去除率分别为30.2%、31.2%、32.2%、28.1%。其中,pH为5时B/C为0.25,pH为6时B/C为0.29。分析认为酸性条件下,催化氧化的电位差增大,促进了催化反应产生羟基自由基,但是偏酸性的环境,加剧催化剂的解体,并且pH调节增加了药剂费与设施防腐费用,导致生化进水盐分升高。综合考虑处理效果和运行费用,确定多元催化氧化处理最佳进水pH为6.0,此时多元催化氧化效果最优,COD去除率为28.1%,B/C值为0.29。

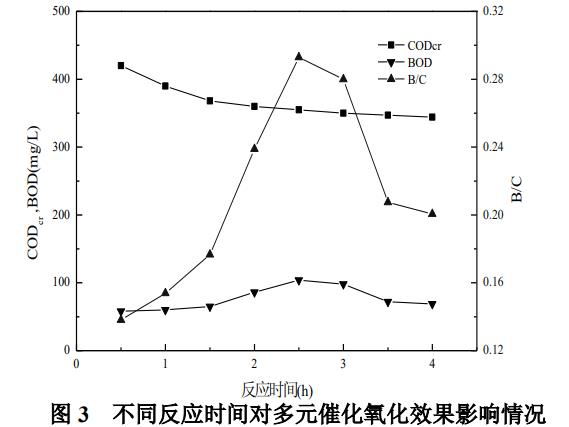

2.1.2 反应时间对多元催化氧化处理效果的影响

选取反应时间范围0.5~4h进行静态烧杯对比实验。向8组烧杯中加入1L原废水,调节废水pH至6,分别添加1.2kg多元催化氧化剂、0.74g双氧水(27%),并依次控制反应时间为0.5h、1.0h、1.5h、2.0h、2.5h、3.0h、3.5h、4.0h。反应结束后,静置半小时,取上清液测定CODcr和BOD5。实验结果如图3所示。

在实验条件下,反应时间由0.5h增加到4.0h,COD去除率逐步由12.5%增加到28.3%,这是因为随着反应时间的增加,废水中有机物与催化剂及氧化剂充分碰撞,最终被分解。但是,随着时间的增加,去除率提高的速度逐步放缓。在实际工程中,反应时间表现为反应器的有效容积和多元催化氧化填料的多少。综合考虑处理效果和经济因素,选择多元催化氧化最佳的反应时间为2.5h,此时COD去除率为29.3%,B/C值为0.29。

2.1.3 氧化剂投加量对多元催化氧化处理效果的影响

选取双氧水反应浓度范围60mg/L~200mg/L进行静态烧杯对比实验。向8组烧杯中加入1L原废水,调节废水pH至6,添加1.2kg多元催化氧化剂,并控制多元催化氧化反应中氧化剂的浓度,分别为60mg/L、80mg/L、100mg/L、120mg/L、140mg/L、160mg/L、180mg/L、200mg/L,反应时间为2.5h。反应结束后,取上清液测定CODcr和BOD5。实验结果如图4所示。

在催化氧化反应中,氧化剂起主要作用,COD的去除量与氧化剂的消耗量正相关。通过实验结果发现,随着氧化剂投加量的加大,多元催化氧化的效果也逐步提高。当氧化剂超过一定的浓度时,在不生成羟基自由基的情况下,氧化剂与部分有机物直接反应,降低了氧化剂的利用率。同时,过多的氧化剂氧化了部分催化剂(如Fe2+),降低了催化剂的利用率。综合考虑处理效果和加药成本,选择多元催化氧化反应氧化剂的反应浓度为140mg/L,即投加量为0.519g双氧水(27%),此时COD去除率为25.4%,B/C值为0.28。

综上所述,通过实验确定多元催化氧化工艺的最佳进水pH值为6.0,反应时间为2.5h,双氧水(27%)的投加量为0.519g。在最佳反应调节下,多元催化氧化工艺可有效的降低COD,同时提高废水的可生化性,使废水的B/C值由0.15提高到0.28。

2.2 组合工艺处理效果

2.2.1 水解池的运行

水解池的启动主要包括微生物的适应驯化期和挂膜期。系统采用同类污水处理厂的水解菌接种,不断通入经过多元催化氧化处理过的废水,并按照C∶N∶P质量比200∶5∶1添加营养物。当微生物适应此废水、死泥减少、填料上明显形成污泥膜层时,营养物的投加逐步减至为零。记录和对比运行数据,当水解池进、出水质参数稳定时,系统运行成熟。

2.2.2 A/O池的运行

A/O池的气动采用同类污水处理厂的好氧菌接种,使A/O池中的污泥浓度达到2.5g/L左右,水温维持在20~30℃。前期进水为水解池出水,并按照C∶N∶P质量比100∶5∶1添加营养物。开启污泥回流泵、混合液回流泵和缺氧区搅拌机,控制调节风量保证好氧区溶解氧为3mg/L。当微生物适应此废水、死泥减少、菌胶团性状稳定时,营养物的投加逐步减至为零。记录和对比运行数据,当A/O池进、出水质参数稳定时,系统运行成熟。

2.2.3 芬顿氧化池的运行

系统稳定运行后,根据A/O池出水的COD值,按COD∶H2O2质量比2∶1、H2O2∶Fe2+摩尔比3∶1的加药量启动芬顿氧化反应,反应时间60min。

2.2.4 组合工艺的贯通运行

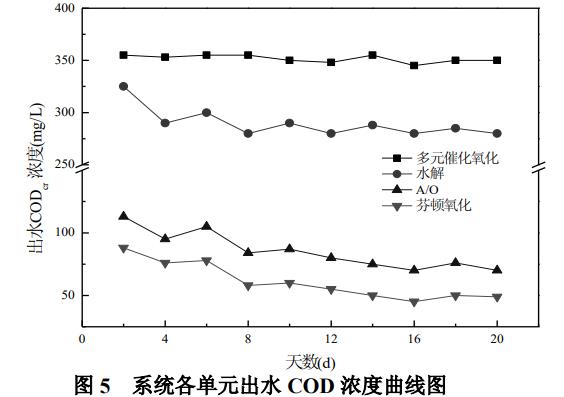

园区综合废水依次经过多元催化氧化系统、水解池、A/O池、芬顿氧化池处理。运行系统20天,监测系统各单元出水COD浓度曲线如图5所示。反应的1~8天,系统对COD的去除率较低,且有一定的波动。反应的第9~16天,系统对COD的去除率逐步提高,并趋于稳定。反应的17~20天,系统已经稳定运行。

组合工艺贯通运行后,检测系统稳定运行情况下,各个工艺段的运行数据,运行结果如表2所示。

由表2可知,COD通过组合工艺的各个工艺段逐步去除;氨氮主要在A/O池中得到去除,去除率高达70%;总磷主要在芬顿氧化池中,通过混凝反应去除,去除率在65%左右。系统稳定运行后,最终出水水质指标满足《城镇污水处理厂污染物排放标准》(GB18918-2002)一级B标准要求。

3、结论

(1)通过对比试验,确定多元催化氧化工艺的最佳进水pH值为6.0,反应时间为2.5h,氧化剂的投加量为140mg/L,利用多元催化氧化工艺能有效提高废水的可生化性,使废水的B/C值由0.15提高到0.28。

(2)采用多元催化氧化-水解-A/O-芬顿氧化组合工艺对化工园区综合废水进行处理,最终出水COD小于60mg/L,氨氮小于8mg/L,TP小于1mg/L,可达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级B标准要求,为化工园区综合废水处理工程应用奠定了一定的理论基础。(来源:武汉森泰环保股份有限公司 技术中心)