进入21世纪以来,制药科学技术日益进步,每天都有大量新药问世,与之伴随的是将产生更多富含多种复杂有机化合物的废水,废水的成分愈加复杂,其处理难度也愈来愈大。当前,传统的制药废水处理工艺已无法满足排放要求。因此,开发针对制药废水处理工程的设计具有十分重要的现实意义。

1、设计依据

1.1 废水的来源与特性

制药生产过程中使用多种结构复杂的原料,且产品生产步骤复杂,伴随产生的有机副产物众多。这些副产物将有很大一部分通过生产废水排出,其中常常包含有致癌物质。与此同时,由于药物种类繁多,所采用的原材料、辅料以及生产工艺都各有不同,因此,制药废水的水质和水量也极不稳定。

1.2 废水的进、出水水质

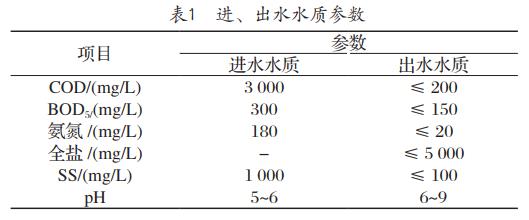

按照业主提供的招标文件等相关资料,本项工程设计规模污水站为240m3/d,全天24h连续运行。本设计针对的进、出水水质如表1所示。

2、废水处理工艺概述

制药行业产生的污水具有种类多、污染物浓度高、水质波动大等特点,由于项目污水中工业废水占比较小,且废水BOD/COD比值较高,废水可生化性较好,因此,污水处理方案选择以生化为主。项目采取“预处理+ABR+A/O+MBR工艺”进行处理。

本项目属于高浓度、可生化废水。另外,需要强化脱氮除磷效果,所以,对生物处理段进行了强化设计。不仅增加了生物处理工艺的水力停留时间,而且增加了厌氧、缺氧2种不同类型的生化工艺。使厌氧工艺、缺氧工艺、好氧工艺交替运行强化脱氮除磷效果,并保留生物处理系统污泥浓度。

2.1 工艺流程图(见图1)

2.2 工艺流程详解

根据工艺设计思路和工艺流程图的描述,以下对整体的废水处理工艺流程进行详细的说明。

2.2.1 废水的预处理

预处理单元是将容易去除的污染物及指标处理至要求限值,同时,去掉对主体单元处理效果有较大影响的污染物。本工艺的预处理阶段主要由格栅、调节池组成。

废水中主要污染指标有pH、SS等。

废水通过格栅进入调节池,利用格栅拦截塑料袋、果壳等大的悬浮物和漂浮物,防止堵塞管道及泵体,保证后续处理设备正常运行。污水在调节池内进行pH调节,再通过一级提升泵将污水由调节池输送进入厌氧池。

污水在调节池内进行长时间停留,设置原因有2个:

(1)均质均量。由于生产废水时、日变化系数较大,且水质也有较大波动性,会对后续生物处理单元造成较大冲击负荷,导致生物无法适应水质的波动而降低处理效果。

(2)降低污水站事故率。通过调节池进行调节,确保后续处理单元安全、稳定运行。调节池水通过二级提升泵进入下一处理工艺。调节池内设置液位控制仪,低液位保护,高液位停机。

2.2.2 废水的生化处理

废水的生化处理单元采用ABR厌氧+A/O+MBR脱氮除磷组合工艺。本工艺是基于A/O工艺,为了达到更好的脱氮除磷效果而进一步开发。

2.2.2.1 第一段——ABR厌氧工艺

厌氧工艺是利用厌氧过程的微生物把有机物在高效低耗的情况下降解为无污染的二氧化碳和水,并产生甲烷。厌氧过程主要分为4个阶段:水解——酸化——产乙酸——产甲烷。大部分高分子有机物在本池内进行水解,形成可以被微生物利用的小分子有机物。厌氧工艺设置功能主要如下:

(1)厌氧段是生物除磷必不可少的一个环节,厌氧区内特异贮磷菌水解聚磷释放磷酸盐;

(2)是生物脱氮过程的组成部分,生物脱氮需要3个过程,氨化——硝化——反硝化,其中,氨化作用需要在厌氧或缺氧的环境完成。本厌氧工艺为氨化细菌提供了反应条件。

本项目采用厌氧折流板反应器(ABR)工艺,主要优点有:

(1)ABR工艺对高浓度的SS具有十分强的适应能力以及良好的处理效果;

(2)ABR工艺通过水流多次的上下折流,大大提高微生物体与废水的接触效果,有利于污泥颗粒的成长;

(3)ABR工艺可在高负荷下有效截留活性微生物固体;

(4)ABR工艺可长期不间断运行,无须排泥。

厌氧处理工艺在运行过程中产生恶臭气体,恶臭气体主要是有机物经微生物分解所产生的含硫和含氮的物质,如硫化氢、氨气等无机物和低分子脂肪酸、胺类、硫醇、硫醚、吲哚等有机物,因此,在本工艺内设置了除臭设备。在国内目前采用的除臭方法中,主要有生物除臭工艺、臭氧氧化技术、水洗法除臭、燃烧法、活性炭除臭等。其中,生物除臭工艺复杂,运行过程中难以调试出优势微生物,经常达不到处理效果;等离子除臭工艺在处理污水站除臭中应用比较广泛,但多用于生物除臭的后续处理过程,单独使用较少。另外,等离子除臭工艺利用高压电源,安全性、稳定性均有一定的问题。而活性炭吸附工艺设备简单,运行维护方便,除臭效率高,仅需对活性炭进行定期再生或更换即可。

2.2.2.2 第二段——A/O工艺

废水经过一段中的二次沉淀池后进行泥水分离后,上清液进入缺氧池,将残余的有机氮进一步分解为氨态氮,同时,完成有机氮到氮气的最后一步转化,将硝态氮反硝化为氮气或其他气态的氮而去除。

传统活性污泥工艺不具备脱氮除磷的功能,难以满足日益发展的污水处理需求。随着好氧硝化、缺氧反硝化以及厌氧释磷、好氧过量摄磷等理论的应用,逐渐形成了具用脱氮除磷功能的改良型活性污泥法。A/O工艺就是此类工艺的典型代表,A/O工艺即缺氧/好氧脱氮工艺。

A/O法生物脱氮工艺具有以下特点:

(1)流程简单、基建费用省,无二次污染;

(2)污水中的有机物和内源代谢产物可用作反硝化的碳源,不需外加碳源;

(3)前置的反硝化缺氧池具有生物选择器的功能,可避免污泥膨胀,改善污泥沉降性能;

(4)缺氧池进行的反硝化可以恢复部分碱度,调节系统的pH值。

2.2.2.3 第三段——MBR工艺

为了进一步强化微生物脱氮效率,采用浸没分体式MBR膜生物反应器,不仅可以截留大量活性污泥,保证生化系统内污泥量,而且,可以稳定出水有机物及悬浮物等指标。

MBR工艺具有以下优点:

(1)所占空间小。

MBR工艺相较于传统活性污泥工艺,污泥浓度从3000~5000mg/L提高到8000~12000mg/L。不仅如此,MBR工艺后续无须沉淀池,其所占空间约为传统工艺的1/2左右。

(2)运行管理方便。

MBR工艺采用膜抽吸方式完成泥水分离作业,相较于传统活性污泥处理工艺有极大的优势。传统工艺下,高污泥负荷状态运行将会产生污泥膨胀现象,导致污泥较难分离,致使系统不能正常运行,出水无法达标。

(3)水质稳定。

MBR工艺所采用的中空丝膜工作效率高,它几乎能够截留所有的微生物,特别是难以沉淀、增殖速度又相对较慢的微生物,所以,MBR其中的生物相十分丰富,这将极大地缩短活性污泥驯化和增量的时间。MBR系统抗冲击能力大大加强,脱氮效果也大幅提升,出水水质稳定。

(4)出水悬浮物低。

采用MBR膜直接出水,相较于传统的二沉池出水,可使悬浮物含量降至趋于0。

2.2.3 污泥处理系统

本工程污泥统一收集至污泥浓缩池进行浓缩处理。利用潜污泵将经过浓缩之后的活性污泥提升至污泥浓缩池进行缓冲,再利用污泥螺杆泵高压打入板框压滤机,进行污泥脱水,脱水后的污泥外运。

3、结语

制药行业生产过程中排放的废水有机物含量高,成分十分复杂,而且多变,是较难处理的一类工业废水。本方案采用ABS+A/O+MBR工艺处理制药废水,工艺先进、处理效果好、可适应性强。在保证处理效果的同时,能耗及运行成本都较低,运行操作管理简单可靠,能够为我国制药行业废水处理的设计提供借鉴。(来源:北京航天试验技术研究所)