印染业需要排放大量废水,在这些废水中常常含有部分染料,会对环境造成巨大的污染,印染废水污染属于严重污染。印染废水在生产的各个环节都会产生,不同类型面料加工所产生的印染废水情况也不尽相同,因此,印染废水水质非常复杂,主要含有印染染料和印染助剂等。本文以3个印染厂为实例,简述3种类型面料印染废水处理工艺流程及回用技术要点。

1、试验

1.1 材料及仪器

试剂:棉印染废水,涤纶印染废水,涤纶与锦纶混纺织物印染废水,絮凝剂A、絮凝剂B、絮凝剂C、细菌活化酵母、催化剂、脱色剂,工业酸、液碱。

仪器:5B-1F型COD快速测试仪、5B-3N(V7)型氨氮快速测定仪。

1.2 预处理

取印染污水水样各20kg,分别加入2.0-6.0g/L絮凝剂A(去除大部分不溶性物质)、1~4mg/L絮凝剂B(脱色)处理印染污水(絮凝时间2min),取出上清液备用,并标记为各相应的预处理后水样。

1.3 特殊预处理

在1000mL烧杯中加入300mL相应印染厂污水中的活性污泥,40P恒温48.0h,取出上清液备用,并标记为相应特殊预处理水样。

1.4 生化处理

从相应印染厂污水中取回3kg活性污泥,加入细菌活化酵母,曝空气3天,备用;在1000mL烧杯中加入300mL上述活性污泥,并加入相应预处理后的废水800mL,曝空气;4天后,每天从中取出200mL水样(静置10min后的上清液),并向其中加入200mL相应预处理后的水样;3天后所取水样收集备用,并标记为生化后水样。

1.5 深度处理

1.5.1 絮凝法深度处理

取相应印染厂的污水200mL水样,加入0.5~1.0g/L絮凝剂C(用于加速沉降)、脱色剂,取上清液,测试。

1.5.2 催化氧化法深度处理

取相应印染厂的污水200mL水样,加入1g催化剂,曝气一定时间,取上清液,测试。

1.6 生产实践

棉印染废水大生产处理流程为:调节池—一级物化—水解酸化—好氧处理T二沉池—深度处理-外排。

涤纶印染废水大生产处理流程为:格栅一调节池一一级物化一厌氧生化处理—好氧生化处理—深度处理-外排。其中调节池保证进水水质稳定性;一级物化对应小样试验的预处理,去除一部分污水中COD,提高污水可生化性(时间约1.0h);水解酸化(厌氧生化)对应小样中的特殊预处理,降解部分有机污染物(时间约20.0-24.0h);好氧生化对应小样中的生化处理,降解大部分有机污染物(时间约72.0-84.0h);二沉池去除好氧出水中的活性污泥,回流活性污泥到厌氧池(时间约1.0~2.0h);深度处理进一步去除污水中有机污染物(时间约1.0h),保证出水水质稳定。

涤纶与锦纶混纺织物印染废水大生产处理参照小试工艺。

1.7 测试

1.7.1 COD测试

参照5B-1F型COD快速测试仪使用说明书进行测试。

1.7.2 氨氮测试

参照5B-3N(V7)型氨氮快速测定仪氨氮测定议使用说明书进行测试。

2、结果与讨论

2.1 棉织物印染废水处理及回用

2.1.1 水质情况及排放要求

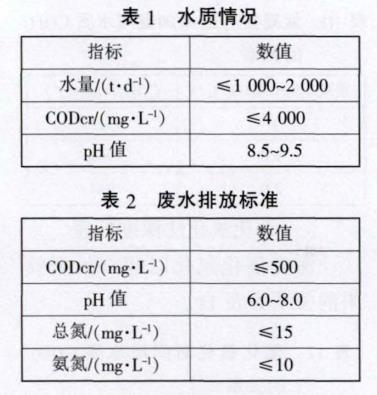

印染废水总量约为2000t/d,废水水质及排放要求见如表1、表2所示。

2.1.2 工艺选择及处理效果

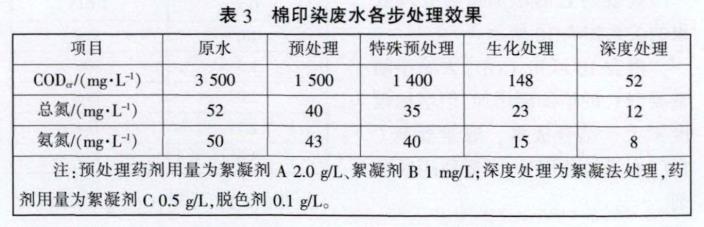

工艺选择为:预处理—特殊预处理-生化处理-深度处理。小样试验效果如表3所示。

由表3可知,预处理COD去除率大于50%,这是由于水中含有大部分浆料等不溶性的有机物,预处理将这部分有机物絮凝出来,CODcr大幅降低;生化处理部分CODcr去除率在80%~90%,说明生物菌及生物肥料均发挥了良好效果;废水经各阶段处理后,CODcr、总氮、氨氮指标均达到排放标准。

2.1.3 大生产废水处理

参照1.6棉织物印染废水大生产处理工艺进行处理,处理后CODcr、总氮、氨氮与小样接近。处理后1/3的废水可以回用于面料染色,用回用水染出的面料与用常规软水染出的面料颜色、布面效果相近。

2.2 涤纶印染废水处理及回用

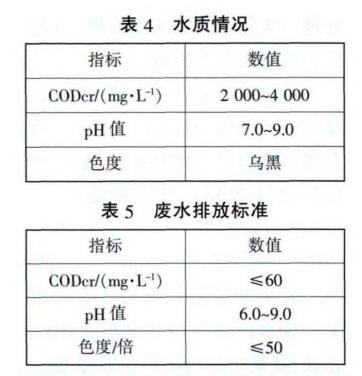

2.2.1 水质情况及排放要求杭州永泉印染厂的印染废水总量约为2500t/d,废水水质及排放要求如表4、表5所示。

2.2.2 工艺选择及处理效果

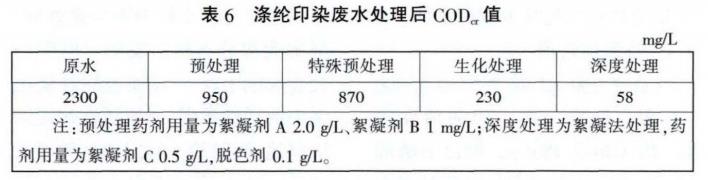

工艺选择为:预处理—特殊预处理—生化处理—深度处理。小样试验效果如表6所示。

由表6可知,经涤纶处理后显著降低了废水中COD值,达到排放标准。

2.2.3大生产废水排放及回用情况

参照1.6涤纶织物印染废水生产处理工艺流程进行处理,生产处理后CODcr总体上优于小样,一般在40-55,色度在50以下。处理后的生产废水1/3可以回用于面料染色阶段,用回用水染出的面料与用常规软水染出的面料颜色、布面效果相近。

2.3 涤纶与锦纶混纺织物印染废水处理及回用

2.3.1 水质情况及排放要求

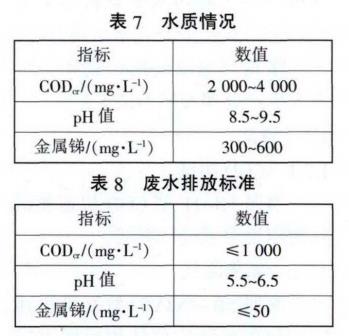

印染废水总量约为2000t/d,水质情况如表7,需达到的排放标准如表8所示,回用标准为30%。

2.3.2 工艺选择及处理效果

由于工厂污水处理受场地限制,无法进行生化处理,工艺模块用预处理及深度处理两项完成。

a.预处理

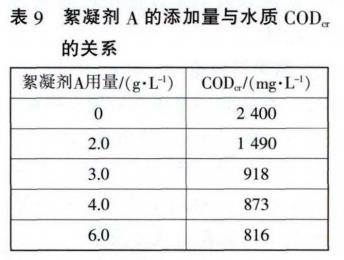

影响预处理效果的主要因素为絮凝剂A的用量,絮凝剂A用量与处理效果的关系如表9所示。

由表9可知,CODcr去除率随絮凝剂A的增加而增加,达到一定值后变化不大。结合成本及水质pH值,取絮凝剂A3.0g/L为最佳用量。

b.絮凝法深度处理

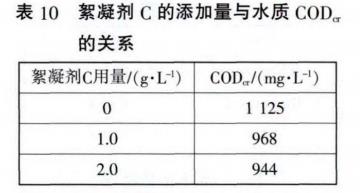

絮凝剂C的添加量与处理效果的关系如表10所示。

由表10可知CODcr去除率随絮凝剂C的增加而增加,但增加幅度不大。结合成本,取絮凝剂C1.0g/L为最佳用量,无需使用脱色剂。

c.催化氧化法深度处理

深度催化氧化时间与处理效果的关系如表11。

由表11可知,CODCR值随催化氧化时间的增加而降低,但达到一定值后降低幅度不大。因此,催化氧化深度处理时,选用催化氧化1.5h为佳。这两种方法针对该废水均能起到较好效果,综合成本考虑,选用絮凝法做深度处理。

2.3.3 大生产废水排放及回用情况

运用2.3.2 最佳工艺进行大生产,预处理大生产得到的水样CODcr值比小试略高为1125mg/L,这主要由于大生产沉淀效果不及小试;深度处理大生产得到的水样CODcr值比小试略低,为880mg/L,其原因有待进一步研究。大生产处理后金属铢低于50mg/L。处理过的生产废水1/3可以回用于面料染色,用回用水染出的面料与常规软水染出的面料颜色、布面效果相近。

3、结论

3.1 棉织物印染废水,经过预处理、生化处理、深度处理后,CODcr值在200mg/L以下,总氮在15mg/L以下,氨氮在10mg/L以下,回用比例可达33%。

3.2 涤纶织物印染废水,经过预处理、生化处理、深度处理后,CODcr值60mg/L以下,色度低于50度,回用比例可达33%。

3.3 涤纶与锦纶混纺织物印染废水,经过预处理、深度处理后,CODcr值在1000mg/L以下,翁在50mg/L以下,回用比例可达33%。(来源:上海荷源环保科技有限公司)