某氮肥企业主要生产合成氨及尿素,合成氨系统采用先进的水煤浆气化技术,宽温耐硫变换,低温甲醇洗、液氮洗净化技术,中压氨合成工艺,尿素系统采用CO2汽提尿素合成工艺,工艺流程先进,原料消耗低,污水处理采用短程硝化反硝化(A/SBR)工艺,设计进水化学需氧量(COD)为600mg/L,氨氮质量浓度为300mg/L,用于处理厂区生产及生活废水。

运行中由于尿素废水、火炬分液罐废水的COD、氨氮质量浓度在1000~2000mg/L,远高于污水处理进水指标,这两股废水一般先排入事故池,再少量送至调节池稀释,然后进入生化反应池进行处理。但由于尿素每2~3d排水100m3,火炬分液罐每月排水约200m3,加之终端消耗小(约0.5m3/h),导致事故池液位不断升高。

针对上述问题,该企业对尿素系统各排水点进行排查,实施清污分流项目,将尿素含氨废水、不含氨废水和含油废水进行分类处理,有效减少了废水的排放,同时通过配置管线将事故池的废水送至烟气脱硫检修池、气化磨煤机作为补水等措施实现了事故池液位持续下降,缓解了污水终端的压力。

1、尿素废水清污分流

1.1 改造内容

为减少尿素向事故池的废水排放,对各排水点进行排查。尿素排放的废水主要分为3类:含氨废水、不含氨废水及含油废水。改造前这3股废水通过现场地沟排至现场地下槽,地下槽满液位后泵送至厂区事故池。改造后将含氨废水统一配置管线回收至尿素系统进行循环利用,不含氨废水作为系统补水,检修废水及其他不能回收的含油废水通过原地沟、地下槽送至厂区事故池。尿素清污分流改造前后见图1。

1.2 改造效果

改造后将尿素主厂房不含氨的蒸汽冷凝液与含氨、含油污水分开回收,实现了清污分流,尿素废水排放由改造前每2~3d排水约100m3,减至每半个月排水约100m3,每月可减少向事故池送水约1000m3,大幅减少了事故池的进水。

2、事故废水处理优化

改造前事故池只能向污水处理站送水,事故废水消耗方式单一,若终端运行调整或出水水质波动则停止对事故废水的处理。根据各岗位用水水质情况,在原有管线上增加去烟气脱硫检修池、气化磨煤机的管线,以增加消耗途径,加大废水消耗(见图2)。

2.1 烟气脱硫消耗事故废水

烟气脱硫采用湿式氨法脱硫工艺,利用合成氨及尿素系统副产的氨水脱除锅炉烟气中的SO2,主要设备包括脱硫塔、循环槽及循环泵。正常生产时烟气脱硫系统除消耗氨水外,还消耗现场检修池中的脱硫液、冲洗废水等水质较差的废水。为消耗厂区事故废水,配置厂区事故池至烟气脱硫现场检修池管线,将事故废水送入烟气脱硫检修池补入脱硫系统,实现对事故废水的消耗。项目投运后,消耗废水体积流量为1~2m3/h,同时减少了脱硫系统新鲜水的用量。烟气脱硫消耗事故废水改造见图3。

2.2 磨煤消耗废水

利用棒磨机将原料煤、水及添加剂磨制成一定浓度及黏度的煤浆,供气化炉使用。煤浆在磨制的过程中,棒磨机对来水水质要求较低,改造前主要使用变换凝液、甲醇洗废水、冲洗水等系统内部的废水。改造后通过安装事故池至棒磨机的管线实现了对事故废水的消耗,消耗事故废水体积流量为1~2m3/h。磨煤消耗事故废水改造见图4。

2.3 终端消耗废水

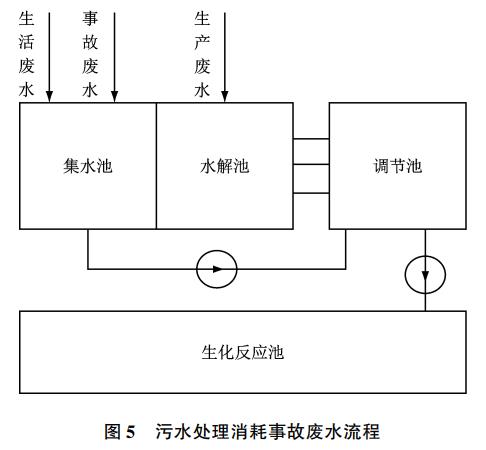

污水终端有5座生化反应池,用于处理厂区气化废水、生活污水等,设计处理体积流量为300m3/h,采用A/SBR工艺,设计进水COD≤600mg/L,氨氮质量浓度≤300mg/L。在烟气脱硫、磨煤消耗事故废水的同时,根据污水处理运行工况及出水水质,消耗事故废水体积流量为0.5~1.0m3/h。终端消耗事故废水的流程见图5。

3、整体效果

该企业2017年1月中修后,事故池存水升至8000m3,逼近设计值10000m3,存在较大环保风险。通过尿素清污分流、事故废水送烟气脱硫检修池、磨煤机等项目的实施投运,每月可减少事故废水排放1000m3,可处理事故废水体积流量为2.5~4.5m3/h,实现了对厂区高浓度废水的有效控制及处理,使事故池存水降至2000m3以下,恢复了厂区的应急能力,消除了环保风险。

4、经济效益

改造后污水处理每月可少处理事故废水约1000m3,污水处理运行成本按3元/t计算,则全年可节约费用3.6万元。

整体项目投运后,系统用水体积流量减少约1.5m3/h,取水价格按2元/m3,年运行时间按8000h计算,则全年节约费用2.4万元。

两者合计年节约费用约6万元。

5、结语

氮肥企业生产中产生的高浓度废水,若得不到妥善处理,将导致事故池液位急剧升高,若污水终端大量消耗,将影响反应池及出水水质,给生产运行带来较大风险。通过实施尿素废水清污分流,事故废水送烟气脱硫检修池,事故废水送磨煤机等优化改造,可实现对高浓度废水的有效控制及处理,从而维持事故池低液位及终端出水的稳定达标,消除高浓度废水带来的环保风险。(来源:河南心连心化学工业集团股份有限公司)