印染废水存在有机污染物含量高、成分复杂、污水色度严重超标等问题。目前,针对印染废水的处理方法主要有生化处理、膜处理、电化学、高级氧化等,而随着技术革新与行业发展,用于印染行业的各种染料的成分变得更加复杂,相应地,生产过程中所产生印染废水的处理难度急剧增加,常规处理难以使其达标排放,且存在运行成本高、管理难度大等问题。

纳米Fe3O4是一种功能性材料,有着比表面积大、吸附性能强等诸多优点。通过对印染废水的研究,探讨纳米Fe3O4磁性颗粒对其处理效果的影响程度,从而为印染废水的工业化处理提供一定的实验及理论基础。

1、实验部分

1.1 实验用水

实验用水取自河南省某危险废物处置中心物化污水车间印染废水原料池,其主要水质指标为:pH值为7.8,COD为4216.18mg/L,色度为813。

1.2 主要试剂及仪器

设备:UJ33a型直流电位差计、JB90-S电动搅拌机、PHS-3E型pH计、YZF-6210型台式真空干燥箱、FA2004电子天平、KL05R离心机等。

试剂:FeCl3·6H2O、硫酸亚铁铵、氨水、聚合氯化铝(PAC)、氢氧化钠、硫酸等,各化学试剂均为市售分析纯。

1.3 实验方法

1.3.1 纳米Fe3O4的制备

利用FeCl3·6H2O、硫酸亚铁铵分别配置c(Fe3+)为1.0mol/L及0.5mol/L的溶液,取一定量浓度为0.5mol/L的Fe2+溶液置于烧杯中,逐滴滴入浓度为1.0mol/L的Fe3+溶液,以饱和甘汞作为参比电极,铂电极作为指示电极,设定体系原电池电动势为0.4475V(若有变化补充Fe2+及Fe3+溶液),将此混合溶液缓慢加入剧烈搅拌的浓度为3.0mol/L的氨水溶液中,充分反应后离心沉降并利用蒸馏水清洗数次,将所得黑色沉淀于120℃下真空干燥,即得纳米Fe3O4。

1.3.2 复合混凝剂制备

根据前期实验,称取一定量的纳米Fe3O4磁性颗粒,置于250mL的锥形瓶中,向其中加入50mL蒸馏水,利用电动搅拌机充分搅拌,直至其在水中分布均匀,随后向其中加入一定量的PAC,继续搅拌直至混合均匀,所得溶液即为掺杂有纳米Fe3O4磁性颗粒的复合混凝剂。

1.3.3 混凝沉淀实验

量取50mL印染废水于烧杯中,调节废水的初始pH值,随后向其中加入一定量的复合混凝剂,设定搅拌速率为300r/min,设定不同反应时间,反应结束后过滤,取上层清液进行各项水质指标检测。

1.4 分析方法

pH值利用PHS-3E型pH计测定,色度检测采用稀释倍数法(GB/T11903)进行测定,COD的检测按HJ828的相关规定进行。

2、结果及分析

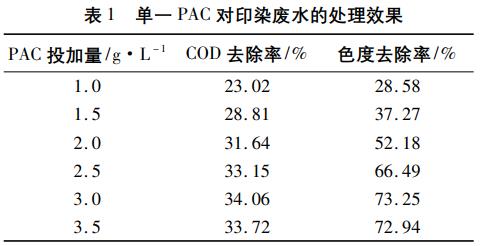

2.1 单一PAC对印染废水的处理效果

量取50mL印染废水于烧杯中,调节废水的初始pH值为6.5,向其中加入不同质量的PAC,反应过程中充分搅拌,充分反应后过滤,取上层清液进行各项水质指标检测,检测结果如表1所示。

从表1可以看出,在印染废水中投加PAC,随着投加量的增大,废水COD及色度的去除率不断增大,当PAC投加量为2.5g/L时,对应COD及色度的去除率分别为33.15%及66.49%。从综合处理效果可以看出,当PAC投加量>2.5g/L时,废水的COD去除率增幅变小。

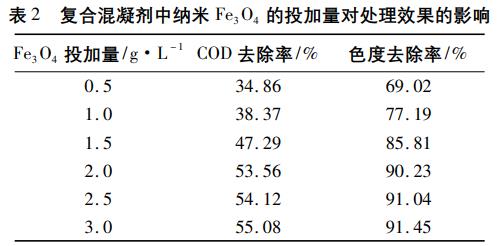

2.2 复合混凝剂中纳米Fe3O4的投加量对处理效果的影响

设定PAC的质量浓度为2.5g/L,加入不同量的纳米Fe3O4,依照1.3.2的实验方法进行复合混凝剂制备,随后利用1.3.3的实验方法进行混凝沉淀实验,其结果如表2所示。

从表2可以看出,随着纳米Fe3O4投加量的不断增大,废水COD及色度的去除率不断增大,当纳米Fe3O4的投加量为2.0g/L时,废水COD及色度的去除率分别为53.56%和90.23%,形成该现象的原因可能为:PAC的加入能够在反应体系内水解为多种具有强吸附和电中和能力的正电多核羟基络合物,从而与印染废水中呈负电的胶体悬浮物发生反应,使其发生脱稳、凝聚及沉淀而被去除。另外,由于纳米Fe3O4有着较大的比表面积与强吸附能力,在与PAC共同处理印染废水的过程中,能够以矾花核心的形式存在,产生异相成核的作用,从而强化絮凝体的密实度,缩短矾花形成、聚集及沉淀的时间,增强了PAC对印染废水的处理效果。此外,印染废水色度的去除率远高于COD的去除率,原因可能为废水中产生色度的官能团(如—SO3、—NH2、—OH等)容易与反应体系内的Al3+发生络合反应而性质改变,从而易于被吸附去除[10]。

对比表1、表2可以看出,纳米Fe3O4的引入能够显著增强PAC对废水的处理效果,当纳米Fe3O4的投加量为2.0g/L时,较之单一PAC的处理效果其COD及色度去除率增幅分别可达20.41%和23.74%。当纳米Fe3O4的投加量进一步增大时,废水综合处理效果增幅变小,故选择纳米Fe3O4的投加量为2.0g/L。

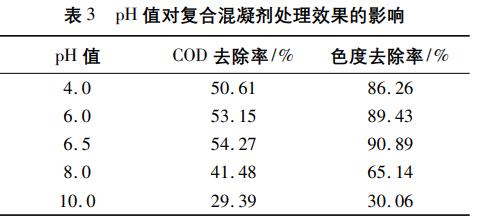

2.3 pH值对复合混凝剂处理效果的影响

以PAC投加量为2.5g/L,纳米Fe3O4的投加量为2.0g/L,依照1.3.2进行复合混凝剂制备,调节印染废水初始pH值,依照1.3.3进行混凝沉淀实验,其结果如表3所示。

从表3可以看出,当印染废水的初始pH值为4~6.5时,复合混凝剂对COD及色度的去除效果明显,当pH值为6.5时,废水COD及色度去除率分别为54.27%及90.89%。而随着pH值的进一步提升,水质处理效果急剧变差。

造成该现象的原因可能为:在弱酸性环境下,PAC水解产物主要是以带正电荷形式存在的络合物,如Al(OH)2+、Al(OH)2+、Al(OH)24+等,当废水体系的pH值过高时,PAC的水解产物形式发生转化,如AlO-2、Al(OH)4-等,电荷形式的转变使其自身的电吸附、中和能力降低,溶液中带负电荷的胶体得以稳定存在,故而造成废水的混凝处理效果变差。

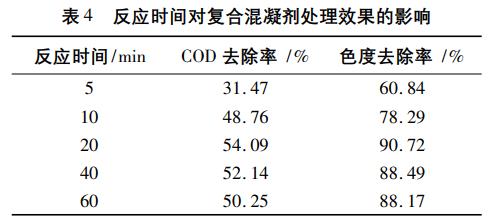

2.4 反应时间对复合混凝剂处理效果的影响

PAC投加量为2.5g/L,纳米Fe3O4的投加量为2.0g/L,依照1.3.2进行复合混凝剂制备,调节印染废水初始pH值为6.5,设定不同反应时间,依照1.3.3进行混凝沉淀实验,其结果如表4所示。

从表4可以看出,随着反应时间的延长,经复合混凝剂处理后废水的COD去除率表现出先增加后轻微降低的态势,色度的去除率基本不变。当反应时间为20min时,废水COD及色度去除率分别为54.09%及90.72%。

原因可能为:经PAC及纳米Fe3O4处理后的络合、沉淀产物附着于印染废水中胶体的外表面,不利于后续混凝沉淀处理,故表现为一定程度的降低。

3、结论

①纳米Fe3O4的引入能够显著增强PAC对印染废水的处理效果;

②当PAC投加量为2.5g/L,纳米Fe3O4的投加量为2.0g/L,废水的初始pH值为6.5,反应时间为20min时,印染废水的COD及色度去除率可达54.09%及90.72%。(来源:中环信环保有限公司,河南中环信环保科技股份有限公司)