1、概述

活性炭吸附法脱硫是治理炼铁厂烧结烟气的有效手段,宝钢二期、三期烧结机烟气脱硫均采用该技术。活性炭吸附下来的SO2,经过解吸成为富集SO2的烟气,富硫烟气中SO2的含量在12~20%,并含有大量氟、氯、汞、砷、铅等杂质,烟气用于硫酸制备。制酸过程中会产生废水,废水中除含有一定的COD、NH3-N外,还含有大量重金属,因此,这种制酸废水需要进行深度处理才能达到排放要求。

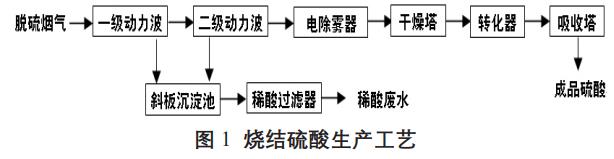

2、烧结硫酸工艺流程

烧结脱硫装置~400℃的富含SO2烟气在一级动力波洗涤器内,用~3%的稀硫酸对其进行降温增湿除尘后进入冷却塔再进一步降温冷却。冷却塔出来的SO2气体在二级动力波洗涤器内被进一步脱氟除尘。在此期间,SO2气体中微量SO3被吸收下来,形成稀硫酸。稀硫酸从一、二级动力波洗涤器、冷却塔底部流出经循环泵增压循环使用。二级动力波洗涤器、冷却塔多余的稀硫酸由循环泵出口引出串至动力波洗涤器循环酸系统,再经脱气塔用空气脱除SO2后,由脱气塔稀酸泵送往废水系统进行处理。

二级动力波出来的SO2气体在电除雾器内除去酸雾后进入干燥塔。干燥塔内用95%硫酸喷淋脱除SO2气体中的水份。干燥的SO2气体由此吸入二氧化硫风机。二氧化硫风机将干燥的SO2气体送入换热器进行升温至转化所需温度后进入转化器在触媒(V2O5)的作用下,大部分SO2转化为SO3。反应后的气体通过换热器管程降温进入第一吸收塔,被98%的硫酸吸收,生成98.5%成品硫酸。同时残余的SO2气体再经换热器升温至转化所需温度后进入转化器,剩余SO2转化为SO3。SO3气体经换热器降温后进入第二吸收塔,被98%H2SO4吸收,生成98.5%成品硫酸,送入成品酸储槽。尾气排入烧结主装置烟气管线。

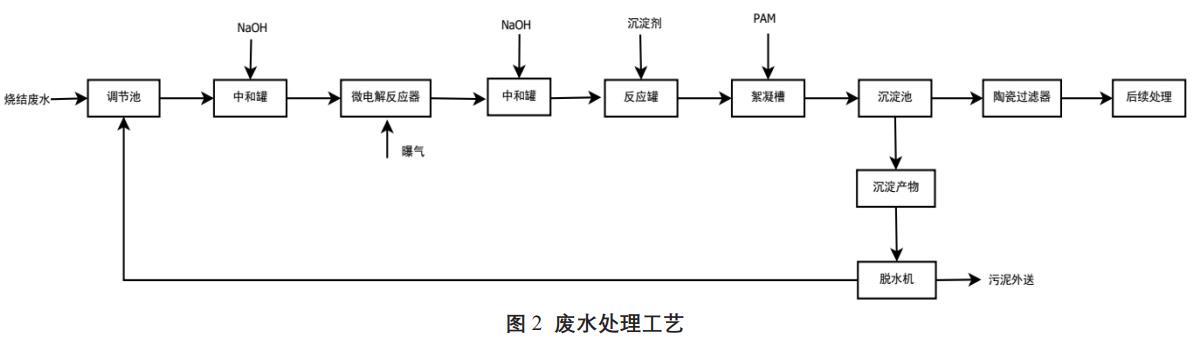

3、废水治理方案(图2)

烧结硫酸装置产生的稀酸废水排入废水调节罐,与压滤废水混合以提升废水的pH值,然后废水进入到微电解反应器,废水中的COD得到一定程度的降解,之后废水进入到pH值调节罐,pH值控制8.5~9.5,废水中的绝大多数二价金属阳离子均可与水中的OH离子反应,生成难以溶解的氢氧化物沉淀。

由于Hg、As等重金属离子的排放要求很高,采用碱性沉淀还无法达到排放的要求,需要使其生成溶解度更小的化合物,为此,在pH值调节罐后再加有反应罐,在反应罐中加入硫化物,使得Hg、As等生成硫化物沉淀。

经反应罐硫化处理后的废水中的重金属离子均转化为难以溶解化合物,通过絮凝、沉淀达到去除重金属离子的目的。为确保处理效果,在絮凝、沉淀后还用陶瓷过滤器进一步降低溶液中的固体物。

4、实际效果

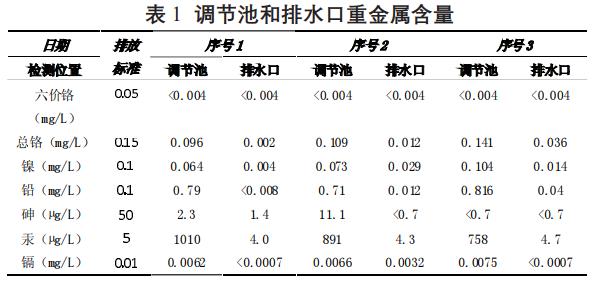

废水处理装置改造后数据见表1所示,处理后的废水中7个重金属离子(六价铬、总铬、镉、汞、铅、砷、镍)的含量达到上海市DB31/199-2009污水综合排放标准中第一类污染物A级标准。

5、经验和教训

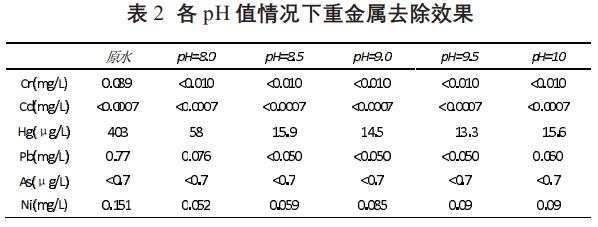

5.1 在日常运行中pH值是重要控制指标,由表2可以看出废水原水中含有一定量的Cr、Cd、As、Ni、Pb、Hg,经过pH调节,当废水pH≥8.0时,废水中除Hg以外,其它金属离子均处理至排放标准,同时汞去除量也达到85%。pH值达到9.5时,对重金属离子的处理能达到较好的处理效果,但当pH超过10应当特别注意,此时Pb、Hg指标反而上升,表示部分沉淀在此时重新溶解,日常运行pH值控制范围应该设置在8.5-9.5之间。

5.2 沉淀剂有机硫的添加与pH值也有较大相关性,建议通过串级控制进行补偿。

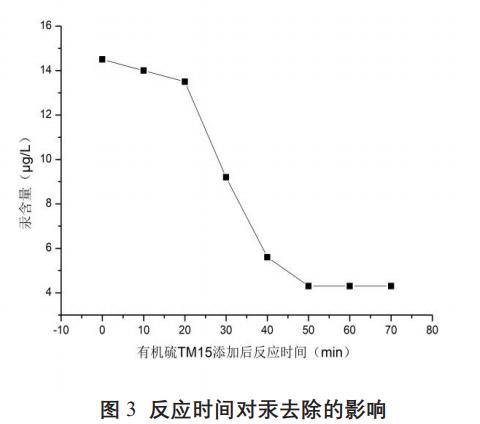

5.3 由图3可以看出小试试验有机硫添加后50min达到最大去除效率,故设计反应时间应该不低于该值。

5.4 该工艺的主要成本在于稀硫酸中和反应,例如中和掉100t制酸废水中5%的硫酸需要大约消耗13t碱液(32.5%),约占总费用的70%,不适用于硫酸浓度较高的含酸废水。

6、结论

6.1 通过上述废水处理工艺处理后废水中7种重金属离子(六价铬、总铬、镉、汞、铅、砷、镍)的含量均可达到上海市DB31/199-2009污水综合排放标准中第一类污染物A级标准。

6.2 工艺控制的关键点是pH值控制和有机硫的添加。

6.3 由于稀酸加碱液处理成本较高,该工艺仅适应于低浓度的含酸废水处理。(来源:宝山钢铁股份有限公司)