制药企业通常都配套有专门的生产废水处理站,废水处理站在运行过程中不可避免地会产生恶臭气体,对周围大气环境产生影响。恶臭气体主要产生于废水调节池、物化处理单元、厌氧处理池、好氧处理池、污泥浓缩池及污泥处理设备间。恶臭气体的组分较为复杂,调节池和物化处理池的废气组分主要为废水中的挥发性有机化合物,如芳香烃类、卤代烃类等,而来自生化处理单元的恶臭气体则以硫化氢、硫醇、硫醚及小分子脂肪酸等为主。

由于废水水处理站废气的特点,厂区周边和一定距离内会存在不同程度的异味,影响范围大,往往成为企业被环保投诉的直接原因,因而臭气浓度指标已经成为重点监测和治理的对象。在浙江省,随着《生物制药工业污染物排放标准》(DB33/923-2014)的推行,臭气浓度最高允许排放浓度从2000倍降至800倍,日趋严格。

浙江省某生物制药企业现有废水站废气处理系统的臭气浓度难以稳定达标排放,其利用现有治理设备,对相关工艺参数进行优化调整,并对系统进行适当改造,最终实现系统排气稳定可靠达标。本文主要针对案例进行分析,为类似项目的升级改造提供一种技术上可行、经济上实用的解决思路。

1、废气处理现状

项目企业主要产品为天然植物提取物和中药提取物等,配套有一座废水处理规模为300t/d的废水处理站。废水处理站的处理工艺流程如图1所示。

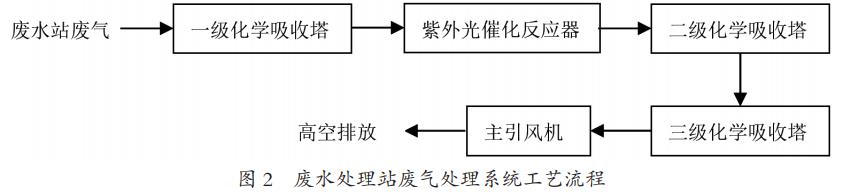

现有废水处理站调节池、混凝沉淀池、厌氧池、好氧池、污泥池及污泥压滤机房采用加盖、密闭隔断等方式处理,废气收集后接入现有废气处理系统,废气总设计风量为30000m3/h。废气处理系统采用UV光解与水喷淋吸收组合工艺,工艺流程如图2所示。

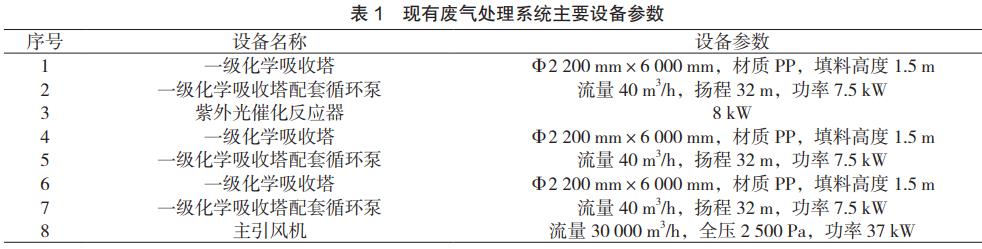

废气处理系统的主要设备及参数如表1所示。

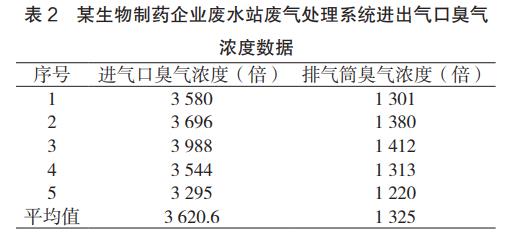

为了了解废气处理系统的实际运行情况及处理效果,在企业正常生产条件下,进行连续5日臭气浓度指标监测,数据如表2所示。

实际检测结果显示,企业废水站废气处理设施运行情况较为平稳,排气筒臭气浓度能稳定在1450倍以下,但已超出现行地方标准要求的800倍,已经属于超标排污的情况。

2、存在的主要问题

目前,3级吸收塔均采用碱洗吸收,工艺参数单一,对水溶性较好及酸性废气处理效果尚可,对水溶性较差的组分去除效果不佳;碱洗吸收塔吸收液更换频次不够,导致吸收塔中存在无机盐结晶的情况,进而导致填料层及喷淋层堵塞,吸收塔实际吸收传质受到很大影响;碱洗吸收塔配套的水泵偏小,核算液气比为1.3L/m3,整体吸收传质效果不佳;紫外光催化设备灯管故障比例较高,点亮功率不足一半,原因是前置吸收塔除雾效果较差,导致大量水雾进入紫外光催化设备,进而导致紫外灯管发生故障。

系统设计处理风量为30000m3/h,但实测风量只有10000m3/h,原因是所选风机风压不够,无法达到风机额定风量,同时吸收塔填料存在堵塞的问题,导致吸收塔风阻超出原有设计风阻,进一步影响了风机的实际抽风风量。总收集风量不足,必然影响废水站废气的收集效率,导致企业厂界臭气浓度超标。

3、优化改造思路

一是对三级化学吸收塔的加药方式进行调整。第一级采用碱洗吸收除去废气中的酸性污染物;第二级则采用酸洗氧化吸收,将废气中碱性及还原性的污染物去除,氧化剂采用次氯酸钠溶液;第三级采用碱洗吸收,可以去除过量的次氯酸。具体的加药量、氧化剂加药品种、加药方式通过调试确定。

二是调整现有吸收塔中吸收液的更换频次,考虑到企业废水站处理容量较大,为提高吸收液的处理效果,建议适当提高吸收液的更换频率,以确保吸收塔的吸收传质效果。三是将各级化学吸收塔配套的循环泵进行更换,更换后吸收塔的液气比应至少达到4.0L/m3。

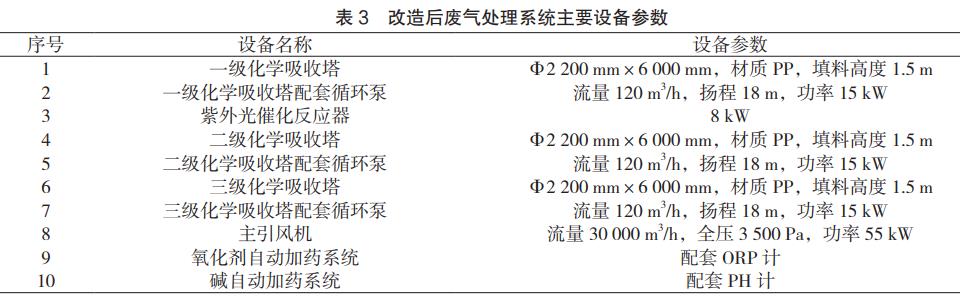

四是对紫外光催化设备进行维修,对故障的灯管进行更换。同时,为避免液态水对设备运行效果及灯管配件寿命的影响,在紫外光催化设备前设置一组除雾器,采用“填料除雾+丝网除雾”的组合除雾工艺,将水雾的影响控制在可接受范围内。五是对现有引风机进行更换,确保引风机风压满足系统风阻的需求,并且在引风机进口段设置压差变送器,风机采用变频控制,风机频率与压差变送器进行连锁,以确保系统的实际收集风量。改造后,废气处理系统的主要设备及参数如表3所示。

4、改造后各处理单元参数

4.1 一级化学吸收塔工艺参数

一级化学吸收塔的运行参数优化主要为药剂选择、pH值控制、运行液气比和吸收液更换周期的选择。一级化学吸收塔选择药剂为NaOH,将废气中酸性物质通过中和反应进行去除,控制吸收液pH值在8~9。运行液气比按照4.0L/m3来运行。吸收液更换频次为每天2次。

4.2 紫外光催化反应器工艺参数

紫外光催化器前端增加填料除雾和丝网除雾器,将废气中的水雾充分去除。紫外光催化反应器的运行功率为8kW。

4.3 二级化学吸收塔工艺参数

二级化学吸收塔的运行参数优化主要为pH值控制、运行液气比和吸收液更换周期的选择。二级化学吸收塔选择药剂为NaClO和硫酸,将废气中碱性及还原性物质通过氧化还原反应来去除,控制吸收液pH值在2~4,控制吸收液的氧化还原电位在600mV以上。运行液气比按照4.0L/m3来运行。吸收液更换频次为每天1次。

4.4 三级化学吸收塔工艺参数

三级化学吸收塔的运行参数优化主要为pH值控制、运行液气比和吸收液更换周期的选择。三级化学吸收塔选择药剂为NaOH,将废气中参与的酸性物质以及二级化学吸收塔中产生的次氯酸通过中和反应来去除,控制吸收液pH值在8~9。运行液气比按照4.0L/m3来运行。吸收液更换频次为每天1次。

5、改造后臭气理效果

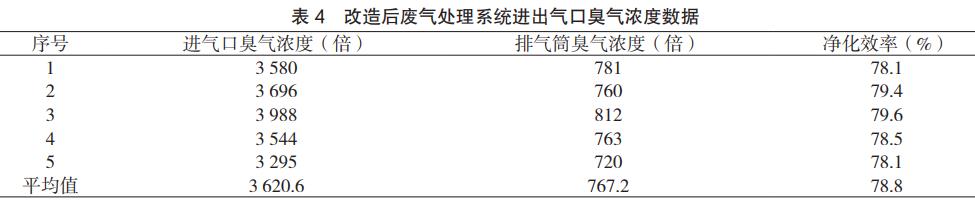

为了评价改造后废气处理系统的实际运行情况及处理效果,在正常生产工况下,本研究对系统进行连续5d臭气浓度排放指标监测,数据如表4所示。

根据表4数据可以发现,改造后的废气处理系统排放口的臭气浓度可以基本控制在800倍以内,臭气去除效率可以至少达到78%,满足地方标准中臭气浓度排放限值的要求。

6、结论

在化工制药企业中,废水站废气不同于工业废气,具有风量大、浓度低的特点,传统的吸附浓缩、催化氧化、蓄热焚烧等工艺投资和运行成本都非常高昂,难以适用。随着新的环保标准日趋严格,原有的处理系统已很难保证稳定达标。

本项目利用现有的多级化学吸收加紫外光催化的多级处理设施,虽然采用传统的相对低效的净化工艺,但是通过优化工艺参数,选用合理的药剂和加药方式,可以将臭气浓度控制在标准要求的范围内。因此,化工制药企业的废水站废气治理系统的提升改造可以在基本不增加设备投资的基础上实现治理效果的提升,该项目可以供同类性质的废气治理工程参考。(来源:浙江仁欣环科院有限责任公司,杭州博盛环保科技有限公司)