渤海油田海上平台含油污水处理一般选用斜板隔油器+气浮选+核桃壳滤器+双介质滤器常规四级处理流程,该技术在渤海油田广泛应用。某FPSO设计之初,由于污水处理量大,如按常规四级处理设计,所需要的设备较多,需要平台空间较大,经过比选,选择离心机进行油田含油污水处理。使用过程中,由于上游原油流程改变、冲砂影响等原因,离心机处理效果达不到预期要求。为了在FPSO有限空间的前提下对生产水流程进行相应改造,提高生产水处理效果,进行了旋流气浮一体化技术试验。

基于低强度旋流离心力场和气浮组合原理,某公司推出紧凑型气浮装置(Compact Flotation Unit,CFU),该装置具有成本低、效率高、易于操作、适应性强等特点。用来分离油、气、水,从而达到生产水处理标准。它不需要额外的能量,同时,CFU也具有更小的体积、质量,跟传统气浮装置相比更小的停留时间等优点。相比于传统分离技术,CFU在更低的花费同时,表现了更高的处理量和更好的性能。

1、紧凑型气浮装置介绍

1.1 设备结构

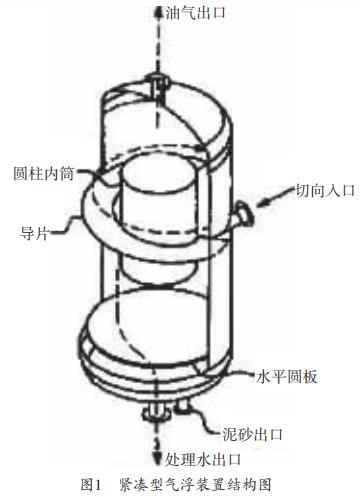

CFU从外形上看是一个圆柱形容器,主要由圆柱容器、圆柱内筒、螺旋导片、水平圆板、切向入口以及油气出口、处理水出口、泥砂出口等组成(见图1)。圆柱内筒在圆柱容器中心同轴中上部,目的是为旋转提供环形旋流空间,同时为水和油气提供通道;螺旋导片是CFU的核心部件,引导含油污水流螺旋流动;水平圆板安装在圆柱容器下方,主要作用是防止涡流并可以起到一定的缓流作用;油气出口位于圆柱容器顶部,油气通过接入罐内的短管排出,处理水和泥砂出口位于圆柱容器底部,其中泥砂出口可以连续或间歇排出罐内泥砂,也可以作为维修时的排污口。

1.2 工作原理

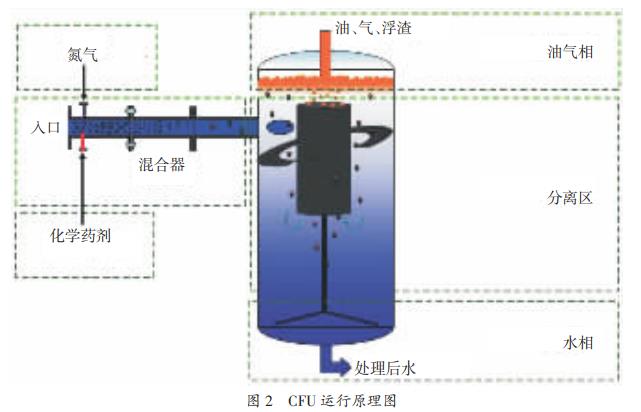

CFU是一种基于低强度旋流离心力场和气浮组合原理的装置,含油污水在容器内运移过程中,油和浮渣等聚结凝聚,从而从水中分离出来。CFU运行原理(见图2),罐体入口前有一个气液混合器,含油污水进入罐体前按约0.1m3/m3原水比例注入氮气,注气污水首先进入混合器,使气体均匀分散在污水中。含气污水从切向入口进入罐内,入口管道逐渐减小从而提高流速,流体沿着罐外壁水平方向正切进入罐内,在螺旋导片作用下形成旋流运动,此时离心加速度为8~10倍重力加速度,流速增大导致流体压力减小,污水中溶解气和先前注入的氮气变成较大气泡释放出来,与油、小颗粒浮渣等向旋流中心运移上升,在罐内水面形成一层油和浮渣层,在压力作用下通过罐体顶部油气出口排出,顶部排液含油0.5%~10%,流量约在液体总量的1%。处理后的水由旋流导片和内筒之间的通道流向罐底,经水平圆板防涡缓冲之后排出罐外,流体在罐内停留时间约为30s。为了提高处理效果,CFU使用中常常配合注入混凝剂进行水处理。

2、CFU现场试验

2.1 流程介绍

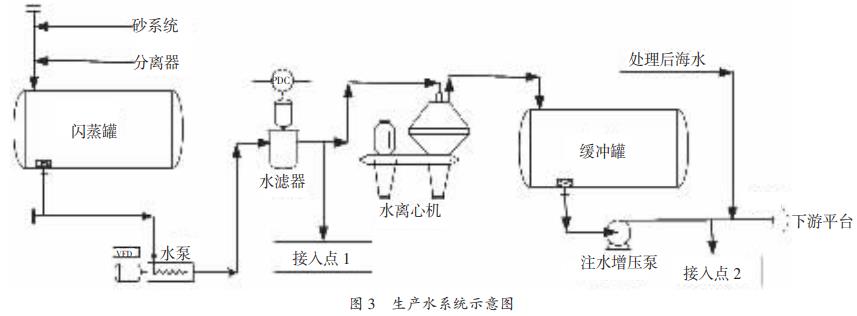

某FPSO水处理流程(见图3),来自分离器和砂系统的含油污水进入闪蒸罐,低压闪蒸脱出一部分气并简单撇油之后,经双螺杆水泵增压、自动反洗滤器过滤后进入水处理核心设备水离心机,经过离心机离心作用,除去油、小颗粒浮渣等杂质后进入缓冲罐缓冲,后经注水增压泵增压后与处理后的海水混合进入下游平台深入处理后增压回注。

运行期间,由于上游原油流程改变和分离器冲砂等原因,分离器来液含油量和含砂量波动较大,导致水离心机故障率高,处理常常达不到处理要求(水中含油率不大于30mg/L、固体悬浮物浓度不大于10mg/L,粒径中值不大于4μm)。为了寻找适合油田生产水处理的方法,进行CFU试验。

2.2 试验设施

该试验设备由一个两级CFU组成,设计容量20m3/h,在流程生产水滤器下游和注水增压泵下游分别接入流程测试(见图3),生产水滤器下游注入到CFU的压力是0.35MPa,生产水注水增压泵注入到CFU的压力是1.2MPa。每个CFU上游注入氮气保证气浮效果,注气量0.1m3/m3原水,在CFU入口和一、二级出口设置取样点。在CFU试验前,开展了絮凝剂陆地上化学药剂筛选,选择最合适的絮凝剂。絮凝剂能增加油滴尺寸中值,增大CFU除油效果。

3、现场试验

3.1 生产水滤器下游

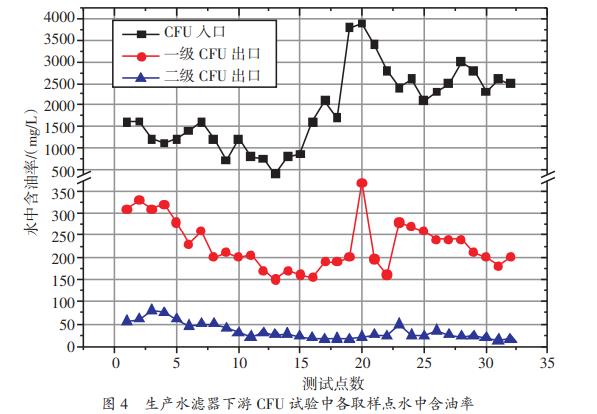

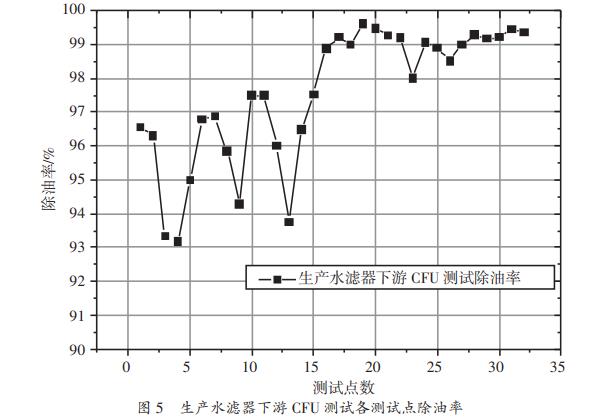

将CFU接入生产水滤器下游试验期间,每4小时对进口、一、二级出口取样化验,共化验32次,化学药剂注入浓度为10mg/L。试验中观察到生产水中含有乳化油,具有相当高的水中含油率,而且变化范围比较大;试验期间在CFU入口处也发现砂,由于没有试验装备可用来标定砂的尺寸或含量,很难确定砂对乳状液稳定性的影响。由于砂、闪蒸罐生产水界面不稳定等条件使生产水滤器下游水质量变化很大,生产水入口含油率高,但CFU持续表现出一个很好的除油效果(见图4、图5)。

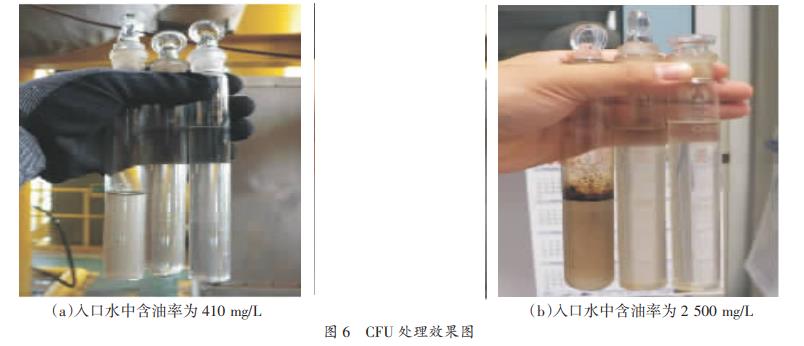

从试验结果可以看出,生产水滤器下游CFU入口最高水中含油率变化很大,最大含量达3900mg/L,最低含油率410mg/L;经过两级CFU处理,水中含油率最低可以处理到10mg/L。试验过程中,平均除油率97.5%,最大除油率99.5%,最低除油率93.3%。CFU处理效果照片(见图6),其中图6(a)展示低含油率情况下CFU处理效果,入口水中含油率为410mg/L,二级出口水中含油率为29mg/L,图6(b)展示高含油率情况下CFU处理效果,入口水中含油率为2500mg/L,二级出口水中含油率为16mg/L。

分离器冲砂是该FPSO每天日常工作的一部分,分离器冲砂会导致生产水中油包砂型浮渣增多、水中含油率增大。观察冲砂后CFU运行状况也表明,冲砂对CFU运行影响很小,CFU仍能有效降低入口水中含油率至30mg/L以下,这充分证明了CFU的适用性。

3.2 生产水注水增压泵下游

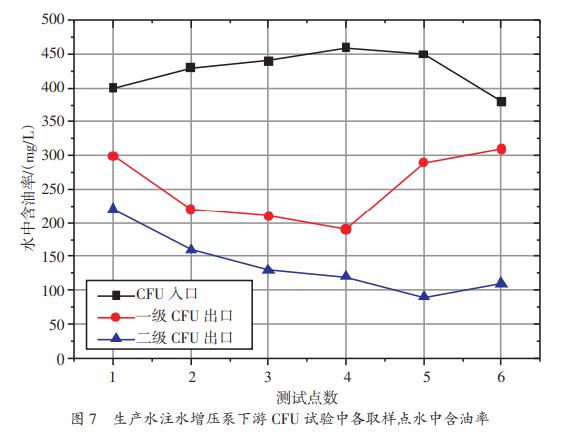

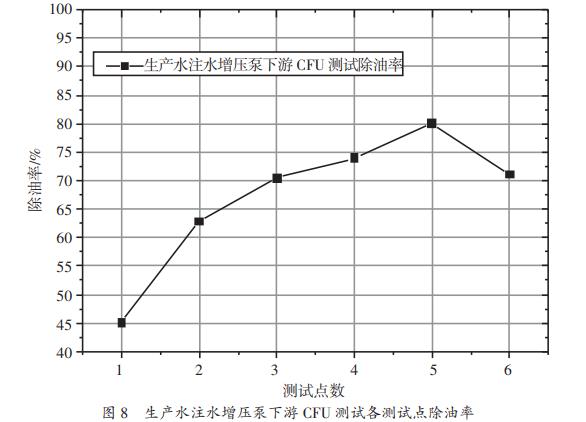

与在生产水滤器下游试验相似,生产水注水增压泵下游试验期间,每4小时对进口、一、二级出口取样化验,共化验6次。试验过程中观察到,相比较于生产水滤器下游水质,生产水注水增压泵下游水质含油量比较低,而且含油量变化范围相对小,但是经过水离心机和离心式生产水注水增压泵的剪切力作用,生产水注水增压泵下游生产水中含有更多稳定的乳化油,处理难度增大。预选的化学药剂在不同速度下测试之后,微调CFU处理设备,化学药剂注入浓度为5mg/L时处理效果最好。化学药剂破坏乳化液稳定性,提高了处理效果,但是CFU出口水仍旧有棕色的环。试验结果(见图7、图8)。

生产水注水增压泵下游水中含油率相对稳定,最大含量460mg/L,最小含量380mg/L,平均含油量427mg/L;经过两级CFU处理,优化化学药剂注入量后水中含油率最低可以处理到90mg/L,最大除油率80%,平均除油率67.2%,表现出较好的除油效果。

通过观察CFU试验,可以明显看出,由于上游流程条件原因,蓬勃FPSO生产水质量变化比较大,比较两个测试点可以看出,上游条件对水处理效果影响比较大,尤其是注水泵下游注入点,由于离心机、离心式注水增压泵的剪切力作用,微小的油包砂在水中变成稳定乳化油,使油水分离复杂化。

4、结论

(1)由于上游流程条件原因,蓬勃FPSO生产水质量变化比较大,相比较于离心机,旋流气浮一体化CFU有更好的除油效率,同等工况下,CFU平均除油效率97.2%,处理后水中含油率小于30mg/L。

(2)使用旋流气浮一体化CFU解决生产水问题靠近上游相比靠近下游更有效,可以避免泵等设备的剪切力作用下增加水中含油的稳定性,从而增大处理难度。

(3)试验期间,尤其是生产水滤器试验期间,使用旋流气浮一体化CFU表现出较好的除油效果,而且在冲砂等导致上游流程变化时仍能表现出较高除油率,有很好的稳定性和适用性。(来源:中海石油(中国)有限公司蓬勃作业公司,中海石油(中国)有限公司天津分公司渤海石油研究院)