目前,电镀废水的处理方法有化学沉淀、蒸发浓缩、电渗析、膜分离和离子交换等。其中,离子交换法由于具有资源回收功能及成本上的优势,被广泛应用于含镍电镀废水的处理和回用。

针对含镍电镀废水的水质和水量特点,采用了多介质预过滤与树脂离子交换法相结合的处理工艺对其进行处理。工程运行实践表明,处理出水镍质量浓度≤0.5mg/L,浊度≤1.0NTU,电导率≤100μS/cm,达到《电镀污染物排放标准》(GB21900—2008)的限值要求。该工程具有处理效果稳定和环境效益明显的优点。

1、离子交换法处理含镍电镀废水系统运行效果

1.1、预过滤系统

运行期间,废水pH为4.0~6.5,水温为11.5~15.0℃。多介质过滤器滤速为8.3m/h,运行前经过约7h冲洗后进行过滤,待过滤出水表观清澈后再流入精密过滤器。运行间隔相同时间对精密过滤器出水连续取样,考察预过滤系统的处理效果。

结果表明,废水中的悬浮物和颗粒杂质得到了有效去除,精密过滤器出水浊度在1.0NTU以下,COD<1.0mg/L,游离氯<0.1mg/L,能满足后续离子交换系统的进水要求,避免树脂污染。

多介质过滤器运行30~45d后需进行气水反冲洗。确定气反洗强度为16.5L/(s•m2),历时2~3min,水反洗强度为10.6L/(s•m2),历时5~6min,中间为气水同时反冲洗,反冲洗过程中膨胀率控制约50%。

预处理系统配备有1台Q=30m3/h、H=32m、P=7.5kW的水泵和1台Q=4.0m3/min、H=49.2kPa、P=5.5kW的风机。精密过滤器正常工作情况下,可维持较长使用寿命,当进出端压差>0.10MPa时需更换滤芯。

1.2、离子交换系统

离子交换系统由阳床、阴床、混床、加压水箱和管阀件组成。废水经预过滤系统后利用余压进入阳床,阳床产水由泵加压后再依次进入阴床和混床。各级树脂床均装有取样阀,在混床出水处设有pH计、流量计和电导率仪,对出水水质进行实时在线监测。其现场安装情况如图2所示。

离子交换系统经调试正常运行以来,运转良好,出水水质、水压和水量稳定。考虑到当含镍废水电导率在100μS/cm以下时,出水中基本检测不出镍离子,故监测中对各级床层出水pH和电导率作了重点考察。

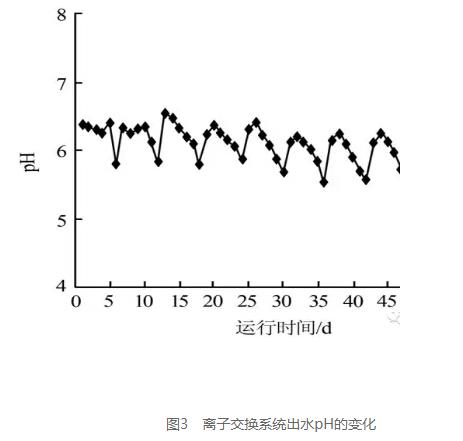

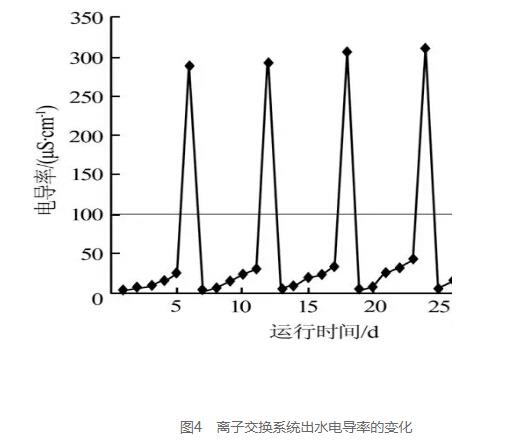

工程连续运行2个月来,离子交换系统出水pH和电导率的变化如图3和图4所示。

出水pH的变化可在一定程度上反映树脂的饱和程度和再生周期。由图4可知,运行期间离子交换系统出水pH基本维持在5.5~6.5。当pH<6.0时树脂存在需要再生的可能。由图5可知,正常情况下离子交换系统出水电导率维持在100μS/cm以下,相应的镍离子质量浓度<0.5mg/L,镍去除率可达95%以上。当出水电导率超过100μS/cm时,需考虑对树脂进行再生。

1.3、离子交换法处理含镍电镀废水再生系统

树脂再生效果受再生液浓度、温度、流速和再生时间等因素影响。再生系统中再生液进液流速控制为4~7m/h,阳床可采用接近上限流速,阴床可采用接近下限流速;再生液温度不宜超过30℃;再生液采用质量分数为5%~10%的HCl和NaOH;再生周期为5~6d。

2、经济分析

工程总投资约150万元,包括建(构)筑物、预过滤系统、离子交换系统和电气自控等附属系统的设备和仪器等。其中建(构)筑物投资约55万元,预过滤系统和离子交换系统投资约70万元,附属系统投资约20万元,其他费用约5万元。

工程运行费用主要包括电耗、人工费及药剂消耗等。工程总装机功率为46.6kW,耗电量为102.8kW•h/d,单位水量耗电0.66kW•h/m3,电费单价0.83元/(kW•h),则电费为0.55元/m3;人工定员3人,人均工资为2500元/月,则人工费为1.60元/m3;药剂消耗主要包括HCl和NaOH,HCl单价为1.50元/kg,NaOH单价为3.5元/kg,一个再生周期内(5d)需用药剂各约31.2kg,则药剂费为31.2元/d,合0.2元/m3。合计工程运行费用为2.35元/m3。

3、结论

(1)采用多介质预过滤与树脂离子交换相结合的工艺处理含镍电镀废水是可行的。在处理废水量为6.5m3/h,进水镍质量浓度为100~150mg/L,多介质过滤器滤速为8.3m/h,离子交换总停留时间为37min条件下,处理出水镍质量浓度≤0.5mg/L,浊度≤1.0NTU,电导率≤100μS/cm,主要出水指标达到设计要求。

(2)本工程投资150万元,工程占地400m2,运行费用为2.35元/m3。