申请日2017.12.21

公开(公告)日2018.03.30

IPC分类号C10B53/04; C10B53/00; C02F11/10

摘要

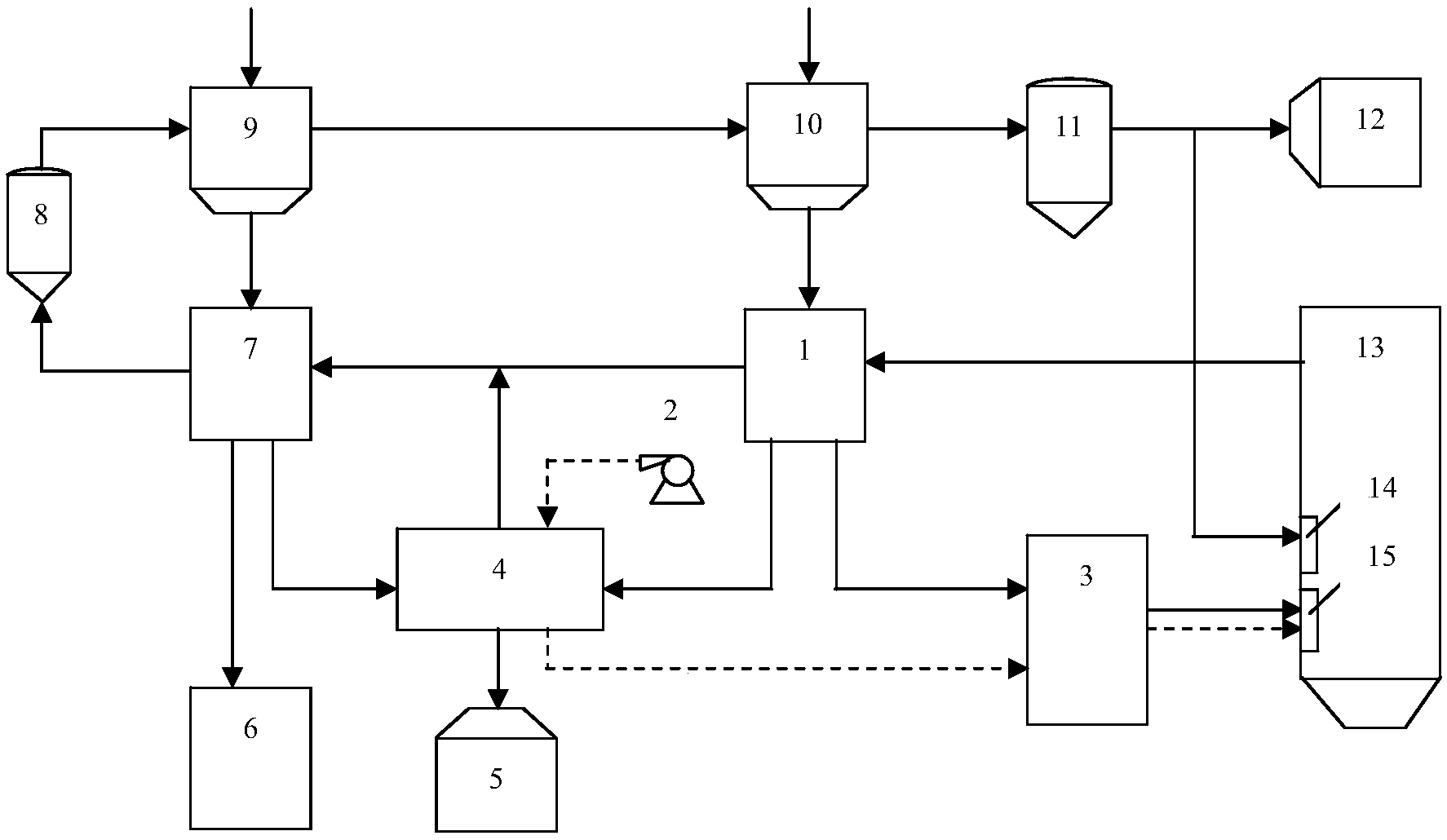

一种高碱煤与污泥联合热解装置及方法,其装置包括由高碱煤热解炉(1)、污泥热解炉(7)、污泥预热装置(9)和高碱煤预热装置(10)组成的热解设备;由一级净化装置(8)和二级净化装置(11)组成的净化设备;由送风机(2)和冷却气液分离装置(4)组成的重整分离设备和由焦炭预处理装置(3)和燃烧炉(13)组成的供热供气设备。用该装置进行高碱煤与污泥联合热解,可充分利用高碱煤热解产生的粗煤气中Na、K等碱金属对污泥热解的催化作用提高焦油的产率和品质,同时污泥的灰分不会进入高碱煤热解所得的焦炭中,不会影响焦炭的资源化利用,达到既有利于污泥热解、又使高碱煤的利用价值不受损失的目的。

权利要求书

1.一种高碱煤与污泥联合热解装置,其特征在于,包括热解设备、净化设备、重整分离设备和供热供气设备;

所述热解设备包括高碱煤热解炉(1)、污泥热解炉(7)、污泥预热装置(9)和高碱煤预热装置(10);

所述净化设备包括一级净化装置(8)和二级净化装置(11);

所述重整分离设备包括送风机(2)和冷却气液分离装置(4);

所述供热供气设备包括焦炭预处理装置(3)和燃烧炉(13),燃烧炉中有气体燃烧器(14)和旋流燃烧器(15);

所述高碱煤预热装置(10)的出口与高碱煤热解炉(1)的一个入口相接;所述高碱煤热解炉的一个出口与焦炭预处理装置(3)的一个入口相接,高碱煤热解炉的另一个出口与冷却气液分离装置(4)的一个入口相接,高碱煤热解炉的第三个出口与污泥热解炉的一个入口相接;所述污泥预热装置的一个出口与污泥热解炉的一个入口相接;所述污泥热解炉的一个出口与固渣处理装置(6)相接,污泥热解炉的另一个出口与冷却气液分离装置的一个入口相接,污泥热解炉的第三个出口与一级净化装置(8)的入口相接;

所述一级净化装置的出口与污泥预热装置的进气口相接;污泥预热装置的出气口与高碱煤预热装置(10)的进气口相接;高碱煤预热装置的出气口与二级净化装置(11)的进气口相接;二级净化装置的出气口分两路分别与储气罐(12)和燃烧炉(13)相接;

所述二级净化装置(11)的出气口与所述燃烧炉(13)中的气体燃烧器(14)相接;所述焦炭预处理装置(3)的出口与所述旋流燃烧器(15)的入口相接;燃烧炉的出口与所述高碱煤热解炉的一个入口相接;

所述送风机(2)的出口与冷却气液分离装置(4)的入口相接;所述冷却气液分离装置的一个出口与污泥热解炉(7)的一个入口相接,冷却气液分离装置的另一个出口与焦油储罐(5)的入口相接,冷却气液分离装置的第三个出口与焦炭预处理装置(3)的一个入口相接。

2.利用权利要求1所述高碱煤与污泥联合热解装置进行高碱煤与污泥联合热解的工艺方法,包括以下步骤:

(1)将粒度为50-300um的高碱煤和粒度为100-300um的污泥分别置于高碱煤预热装置和污泥预热装置中;高碱煤经高碱煤预热装置预热后送入高碱煤热解炉中,在炉温维持480-800℃、压力维持0.1-3MPa条件下,与来自燃烧炉的高温含炭烟气反应1-5min,产生焦炭、荒煤气与粗煤气;所得焦炭输送至焦炭预处理装置中处理备用;所得的荒煤气经冷却气液分离装置在冷凝速率20-100℃/s条件下分离为粗煤气与焦油,所得的焦油收集于焦油储罐中;来自冷却气液分离装置的粗煤气与来自于高碱煤热解炉的粗煤气共同通入污泥热解炉中,在炉温维持430-720℃、压力维持0.1-3MPa条件下,与污泥预热装置输送来的预热污泥反应1-5min,产生固体残渣、荒煤气与粗煤气;所得的固体残渣输送至固渣处理装置进行处理;所得的荒煤气经冷却气液分离装置在冷凝速率20-100℃/s条件下分离为焦油与粗煤气,所得的焦油收集于焦油储罐中,所得的粗煤气再次通入污泥热解炉中参与污泥的热解反应;来自于污泥热解炉的粗煤气经一级净化装置脱碱金属处理后,依次经过污泥预热装置、高碱煤预热装置,对污泥和高碱煤进行预热,然后通过二级净化装置脱灰处理变为洁净煤气,其中一部分收集于储气罐中,另一部分通入燃烧炉,通过燃烧炉中的气体燃烧器进行不完全燃烧;

(2)与此同时,通过送风机将冷空气以0.5-5L/min的流量流过冷却气液分离装置,经换热变为温度为室温至200℃的预热空气,将预热空气与来自高碱煤热解炉的焦炭在焦炭预处理装置中混合,控制焦炭与预热空气的掺混比,使过量空气系数保持在0.3-0.5,将与预热空气混合后的焦炭输送至燃烧炉,通过燃烧炉中的旋流燃烧器进行不完全燃烧,与由二级净化装置输送至燃烧炉的洁净煤气的不完全燃烧一起在燃烧炉内产生高温含炭烟气;使该高温含炭烟气在600-950℃温度条件下送给高碱煤热解炉,为高碱煤热解反应提供热载体以及反应气,并循环使用。

说明书

一种高碱煤与污泥联合热解装置及方法

技术领域

本发明涉及煤与城市污泥的热解,特别是一种高碱煤与污泥联合热解装置及方法。

背景技术

我国是富煤少油的国家,准东煤田作为我国最大的整装煤田,蕴藏着3900亿吨煤炭资源,其煤质具有燃点低、灰分含量低(10%以下),燃尽率高等优点,是优良的动力用煤,能够很大程度上缓解我国煤炭资源短缺问题。准东煤属于低阶烟煤,与常规煤种最大的不同是其煤灰中碱金属(主要为Na、K)含量很高,是常规煤种的数倍至数十倍,是一种高碱煤。Na、K等碱金属在燃烧过程中不仅会发生升华、凝聚现象,还会与Si、Al等反应生成低温共熔体,引起炉膛结渣以及受热面沾污等问题,严重制约了这种高碱煤的大规模使用。热解处理可以明显降低高碱煤中水溶钠的含量,同时热解后的焦炭经处置后还可以燃烧利用,作为一种洁净煤利用技术,热解已逐渐成为高碱煤处置的重要方式。但高碱煤的H/C较低,所得煤气中含有部分CO2气体,需要额外增设CO2捕集装置。

随着我国城市化进程的不断加快,城市污水污泥的产量大幅增加,据估计,全国污水污泥(80%含水率)的产量将在2020年超过6000万吨,这些污水污泥含有大量的病原菌、动植物残体以及重金属、多氯联苯等难降解物质,对环境造成污染,急需进行有效的处置。基于污泥中灰分含量较高,热解后可形成固体残渣,使污泥减量化,便于集中处理;同时污泥中的有机物通过热解可以获得焦油,回收污泥所含能量,所以污泥热解也成为目前规模化、资源化和产业化的重要技术手段。但污水污泥因含水率高、热值低,自身热解得到的能量不足以满足其干燥和热解所需要的能量,需要另外增加能量。

基于高碱煤热解过程中产生的含有Na、K等碱金属的粗煤气对污泥的热解具有催化作用,使得热解产物中脂肪族化合物减少,取代的芳香化合物增多,减少残焦的形成,促进焦油的产生,目前有些学者提出将高碱煤(主要是准东煤)与污泥按一定比例先进行混合,然后进行共热解。但是,与常规的生物质能源不用,污水污泥的灰分较高(通常50%以上),与高碱煤掺混后进行共热解产生的残焦热值低、灰分高,难以再次资源化利用,故高碱煤与污泥共热解虽有利于污泥的热解,但因产生的残焦难以利用,使高碱煤的利用价值受到损失,这是高碱煤与污泥共热解存在的不足之处。

发明内容

针对高碱煤与污泥共热解存在的不足,本发明的目的是提供一种既有利于污泥热解、又使高碱煤的利用价值不受损失的高碱煤与污泥联合热解装置及方法。

本发明提供的高碱煤与污泥联合热解装置,包括热解设备、净化设备、重整分离设备和供热供气设备;

所述热解设备包括高碱煤热解炉、污泥热解炉、污泥预热装置和高碱煤预热装置;

所述净化设备包括一级净化装置和二级净化装置;

所述重整分离设备包括送风机和冷却气液分离装置;

所述供热供气设备包括焦炭预处理装置和燃烧炉,燃烧炉中有气体燃烧器和旋流燃烧器;

所述高碱煤预热装置的出口与高碱煤热解炉的一个入口相接;所述高碱煤热解炉的一个出口与焦炭预处理装置的一个入口相接,高碱煤热解炉的另一个出口与冷却气液分离装置的一个入口相接,高碱煤热解炉的第三个出口与污泥热解炉的一个入口相接;所述污泥预热装置的一个出口与污泥热解炉的一个入口相接;所述污泥热解炉的一个出口与固渣处理装置相接,泥热解炉的另一个出口与冷却气液分离装置的一个入口相接,污泥热解炉的第三出口与一级净化装置的入口相接;

所述一级净化装置的出口与污泥预热装置的进气口相接;污泥预热装置的出气口与高碱煤预热装置的进气口相接;高碱煤预热装置的出气口与二级净化装置的进气口相接;二级净化装置的出气口分两路分别与储气罐和燃烧炉相接;

所述二级净化装置的出气口与所述燃烧炉中的气体燃烧器相接;所述焦炭预处理装置的出口与所述旋流燃烧器的入口相接;燃烧炉的出口与所述高碱煤热解炉的一个入口相接;

所述送风机的出口与冷却气液分离装置的入口相接;所述冷却气液分离装置的一个出口与污泥热解炉的一个入口相接,冷却气液分离装置的另一个出口与焦油储罐的入口相接,冷却气液分离装置的第三个出口与焦炭预处理装置的一个入口相接。

利用上述高碱煤与污泥联合热解装置进行高碱煤与污泥联合热解的工艺方法,包括以下步骤:

(1)将粒度为50-300um的高碱煤和粒度为100-300um的污泥分别置于高碱煤预热装置和污泥预热装置中;高碱煤经高碱煤预热装置预热后送入高碱煤热解炉中,在炉温维持480-800℃、压力维持0.1-3MPa条件下,与来自燃烧炉的高温含炭烟气反应1-5min,产生焦炭、荒煤气与粗煤气;所得焦炭输送至焦炭预处理装置中处理备用;所得的荒煤气经冷却气液分离装置在冷凝速率20-100℃/s条件下分离为粗煤气与焦油,所得的焦油收集于焦油储罐中;来自冷却气液分离装置的粗煤气与来自于高碱煤热解炉的粗煤气共同通入污泥热解炉中,在炉温维持430-720℃、压力维持0.1-3MPa条件下,与污泥预热装置输送来的预热污泥反应1-5min,产生固体残渣、荒煤气与粗煤气;所得的固体残渣输送至固渣处理装置进行处理;所得的荒煤气经冷却气液分离装置在冷凝速率20-100℃/s条件下分离为焦油与粗煤气,所得的焦油收集于焦油储罐中,所得的粗煤气再次通入污泥热解炉中参与污泥的热解反应;来自于污泥热解炉的粗煤气经一级净化装置脱碱金属处理后,依次经过污泥预热装置、高碱煤预热装置,对污泥和高碱煤进行预热,然后通过二级净化装置脱灰处理变为洁净煤气,其中一部分收集于储气罐中,另一部分通入燃烧炉,通过燃烧炉中的气体燃烧器进行不完全燃烧;

(2)与此同时,通过送风机将冷空气以0.5-5L/min的流量流过冷却气液分离装置,经换热变为预热空气,将预热空气与来自高碱煤热解炉的焦炭在焦炭预处理装置中混合,控制焦炭与预热空气的掺混比,使过量空气系数保持在0.3-0.5,将与预热空气混合后的焦炭输送至燃烧炉,通过燃烧炉中的旋流燃烧器进行不完全燃烧,与由二级净化装置输送至燃烧炉的洁净煤气的不完全燃烧一起在燃烧炉内产生高温含炭烟气;使该高温含炭烟气在600-950℃温度条件下送给高碱煤热解炉,为高碱煤热解反应提供热载体以及反应气,并循环使用。

本发明具有以下有益效果:

1、本发明充分利用高碱煤热解产生的粗煤气中Na、K等碱金属对污泥热解的催化作用,使焦油的产率提高;燃烧炉产生的高温含炭烟气不仅对重质焦油有一定的吸附作用,而且所含的灰分还具有催化裂解重质焦油的作用,使焦油的品质提高;同时,由于高碱煤热解炉与污泥热解炉独立设置,高碱煤和污泥的热解独立进行,高碱煤和污泥并不接触,污泥热解产生的残渣单独收集,污泥所含灰分和其他有害成分不会进入高碱煤热解产生的焦炭中,使所得的焦炭热值高、灰分低,可直接使用,从而达到既有利于污泥热解、又使高碱煤的利用价值不受损失的目的。

2、本发明通过控制燃烧过量空气系数在0.3-0.5之间,可使焦炭通过旋流燃烧器在燃烧炉不完全燃烧产生的高温烟气中CO2含量极低,用其作为高碱煤热解的热源,可使高碱煤热解产出的煤气的CO2含量比采用高碱煤单独热解大幅降低,不需另设CO2捕集装置。

3、本发明污泥热解炉排出的粗煤气中主要的碱金属化合物NaCl、KCl,在一级净化装置中可以使用活性矾土进行吸附(几乎可以吸附全部的NaCl和KCl),过程简单且高效,并且该过程是物理吸附,吸附剂可以循环利用,极大地简化工艺和降低材料成本。

4、本发明利用高碱煤热解产生的焦炭和洁净煤气的不完全燃烧产生的高温烟气为装置内部供热,无需外部增加热源,能量利用率高。

5、本发明采用旋流燃烧器使焦炭与预热空气在燃烧炉中不完全燃烧,通过旋流燃烧器可增强炉内空气动力场的扰动,有利于提高燃烧效果和燃烧炉的热供应能力。