高盐矿井水是指矿化度超1000mg/L的矿井水,其主要污染物为TDS和悬浮物。其处理工艺可分为净化处理、深度处理和蒸发结晶处理三个阶段。净化处理主要去除水中悬浮物、浊度等;深度处理其核心为脱盐浓缩制水,同时高倍浓缩处理产生高浓盐水;蒸发结晶处理主要利用不同盐类在不同温度下溶解度不同性质,分别结晶析出硫酸钠、氯化钠等盐类,实现溶解性盐类与水的彻底分离。随着环保要求的提高,国家及地方环保部门对高盐矿井水排放及利用制定了新标准,蒸发结晶具有高效提取盐分和回收水资源特点,是高盐矿井水处理过程中不可替代的关键处理技术。

1、分质结晶工艺

高浓盐水是高盐矿井水经过净化处理和深度处理,特别是多级反渗透浓缩处理后的产物,主要含有SO2-、Na+、Cl-等离子,含盐量可达到10%以上,具有硫酸盐含量高、氯化物及其他盐类富集度高等特点。本文涉及的分质结晶工艺是利用高浓盐水中硫酸钠和氯化钠溶解度随温度变化的差异,尤其是硫酸钠在低温条件下与芒硝之间的转变,常采用蒸发和冷冻结晶技术进行分离。

1.1 硫酸钠蒸发结晶工艺

为提取硫酸钠和回收二次蒸汽凝水,将浓盐水通过预热器加热,经脱气器去除不凝气后进入蒸发器。浓盐水通过物料泵进人蒸发循环管路与蒸发循环液混合,再通过循环泵进入蒸发加热器进行换热,换热后过热物料进入分离器低压闪蒸,产生的二次蒸汽作为蒸发加热器的热源对物料加热,最终硫酸钠蒸发浓缩后得到硫酸钠晶浆和二次蒸汽凝水。硫酸钠晶浆离心分离得硫酸钠晶体和蒸发母液,部分母液返回硫酸钠蒸发系统循环,部分母液进人冷冻结晶,二次蒸汽凝水作为产品水利用。

1.2 冷冻结晶工艺

为提取芒硝将部分硫酸钠母液进入冷却结晶系统,先泵入预热器预冷处理,预冷后再泵入冷却循环管路与蒸发循环液混合,通过冷冻循环泵进人外冷器进行冷却,冷却后物料进入冷却结晶器,冷却析晶出芒硝浆液,离心分离得到芒硝和冷冻母液,芒硝溶解后返回硫酸钠蒸发系统进一步提取硫酸钠,部分冷冻母液返回冷却结晶系统循环,部分冷冻母液进人氯化钠蒸发结系统。

1.3 氯化钠蒸发结晶工艺

为提取氯化钠和回收二次蒸汽凝水,部分冷冻母液泵入预热器进行处理,预热后再泵入蒸发结晶循环管路与蒸发循环液混合,通过氯化钠循环泵进入蒸发加热器进行加热,加热后过热物料进入蒸发分离器低压闪蒸,产生的二次蒸汽作为蒸发加热器的热源对物料加热,最终氯化钠蒸发浓缩后得到氯化钠晶浆和二次蒸汽凝水。晶浆分离得到氯化钠晶体和氯化钠母液,部分母液返回氯化钠蒸发系统循环,部分母液进入杂盐干燥系统,二次蒸汽凝水作为产品水利用。

1.4 杂盐蒸干工艺

为了避免母液在系统内循环增浓变稠,影响结晶产品质量,需定期排出母液,减少杂质的引入量,排出母液通过滚筒干燥器蒸干形成杂盐。在蒸发浓缩和冷冻结晶过程操作较好的前提下,排出的部分母液产生量较小,杂盐形成量较少,从而减少企业的处理成本。

1.5 分质结晶工艺原理分析

结合某煤矿经净化处理和深度处理后产生的高浓盐水,对硫酸钠蒸发结晶工艺进行原理分析(图1(a))。高浓盐水系统点组成为A,采用蒸发温度100℃,蒸发浓缩系统点先达到硫酸钠的饱和点B,硫酸钠固相开始析出;之后蒸发浓缩系统点进入硫酸钠固相结晶区,硫酸钠继续析出,直至系统点达到E处,此时液相点达到硫酸钠和氯化钠共饱点01,提取硫酸钠和回收二次蒸汽凝水的量越大。具体硫酸钠蒸发操作中控制蒸发浓缩过程相关参数,保证蒸发终点浓度落在硫酸钠结晶区,只析出硫酸钠晶体,没有氯化钠,尽可量地靠近共饱点,如图1(a)中控制系统点达到C处,蒸发终点母液浓度为D点,调整出料的固液比,提高出料晶体的纯度和收率。

在冷冻结晶阶段(图1(b)):蒸发母液终点组成D点,采用冷却温度-5℃,系统点D落在芒硝固相结晶区,析出芒硝,此时冷冻母液终点达到芒硝的饱和点F。实际冷冻结晶操作控制冷却温度,保证冷却终点浓度落在芒硝结晶区,只析出芒硝,没有二水氯化钠,调整料液的循环量,保证出料芒硝产量的同时,不要引入二水氯化钠杂质。离心后芒硝用高浓盐水溶解后形成盐溶液返回硫酸钠蒸发结晶系统浓缩结晶析出硫酸钠,提高硫酸钠晶体收率。

在氯化钠蒸发结晶阶段(图1(c)),冷冻母液终点组成F点,采用蒸发温度100℃,蒸发浓缩系统点先达到氯化钠的饱和点J,氯化钠固相开始析出;之后蒸发浓缩系统点进入氯化钠固相结晶区,氯化钠继续析出,直至系统点达到K处,此时液相点达到硫酸钠和氯化钠共饱点03,提取氯化钠和回收二次蒸汽凝水的量最大。实际氯化钠蒸发操作控制蒸发浓缩过程参数,保证蒸发终点浓度落在氯化钠结晶区,只析出氯化钠晶体,没有硫酸钠,控制料液的循环量,使其分离得到的氯化钠固体达到《工业盐标准》日晒工业盐二级指标。

2、结晶工艺应用分析

2.1 典型工艺一

某煤矿处理后的高浓盐水中Na+含量48312.51mg/L、Cl-含量37591.26mg/L、SO42-含量50838.31mg/L,TDS含量为138825.6mg/L,处理规模为25.35m3/h,结晶工艺采用硫酸钠MVR蒸发浓缩、硫酸钠MVR蒸发结晶、冷冻结晶和氯化钠MVR蒸发结晶工艺(图2)。

最终产品水满足GB5749-2006中TDS≤1000mg/L标准,硫酸钠符合GB/T6009-2014工业硫酸钠1类一等品,氯化钠符合GB/T5462-2015日晒工业盐二级指标,系统综合水回收率95.62%。

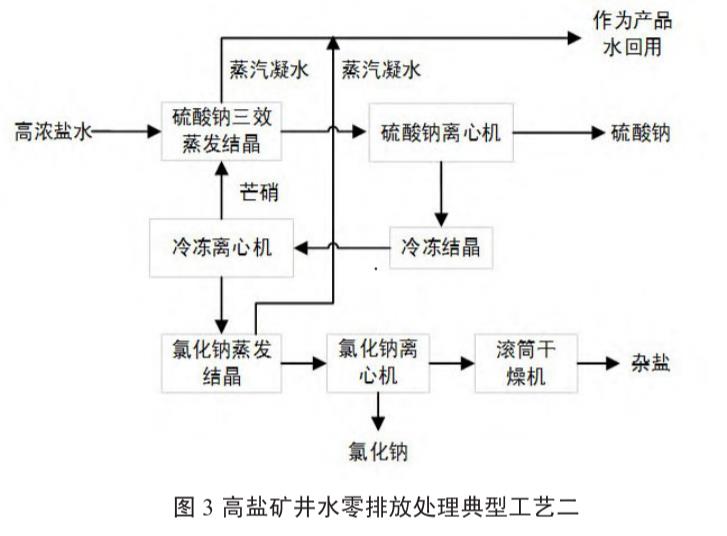

2.2 典型工艺二

某煤矿处理后的高浓盐水中Na+含量46962.48mg/L、Cl-含量33428.40mg/L、SO2-含量61830.00mg/L,TDS含量为144416.45mg/L,处理规模为16.55m2/h,结晶工艺采用硫酸钠三效蒸发浓结晶、冷冻结晶和氯化钠蒸发结晶工艺(图3)。最终产品水满足GB5749-2006中TDS≤1000mg/L标准,硫酸钠符合GB/T6009-2014工业硫酸钠Ⅱ类合格品,氯化钠符合GB/T5462-2015日晒工业盐二级指标,系统综合水回收率93.9%。

2.3 典型工艺三

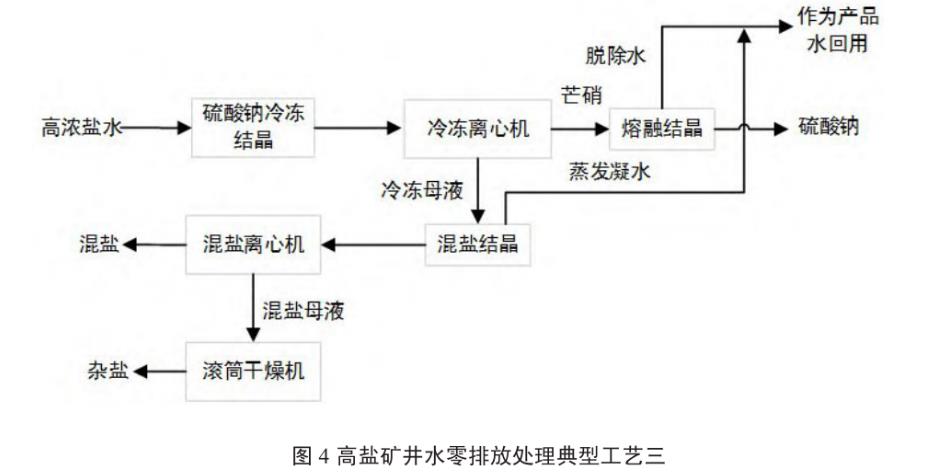

某煤矿处理后的高浓盐水中Na+含量58024.12mg/L、Cl-含量67358.97mg/L、SO42-含量30016.9mg/L,TDS含量为156570mg/L,处理规模为10.69m3/h,结晶工艺采用硫酸钠冷冻结晶、十水硫酸钠熔融结晶和混盐蒸发结晶工艺(图4)。

最终产品水满足GB5749-2006中TDS≤300mg/L,硫酸钠符合GB/T6009-2014工业硫酸钠l类一等品,系统综合水回收率96.8%。

2.4 工艺对比与效果分析

以上提出的三种蒸发结晶工艺满足相应的高浓盐水处理要求,结合企业建设规模及产业布局,选择合理的结晶工艺尤为重要。如典型工艺一和二采用硫酸钠蒸发结晶、冷冻结晶和氯化钠蒸发结晶工艺,其根据高浓盐水水质水量、厂区是否具有蒸汽可利用、当地电费和蒸汽费用对比以及是否采用冷冻增加硫酸钠收率等综合条件进行分析。其中,典型工艺一考虑企业没有蒸汽且当地电费相对蒸汽费用较低,采用机械蒸汽再压缩(MVR)技术,而工艺二考虑企业有多余蒸汽可以使用,采用多效蒸发(MED)技术。典型工艺三是考虑高浓盐水组成,若采用先蒸发浓缩后冷冻结晶工艺,蒸发析出量极少,蒸发结晶回收率不足15%,既浪费能耗,又增加处理成本;而先采用冷冻结晶,可回收90%以上芒硝,再将芒硝熔融结晶提取硫酸钠,不仅可降低处理成本,而且获得高品质的硫酸钠。

3、结论

高盐矿井水的处理是煤矿企业污水处理过程中的重要环节,选择合理可靠的处理工艺不仅能够节能降耗、减少环境污染,而且还可实现零排放和资源化利用。对于提出的分质结晶技术应用于高盐矿井水工艺研究进行分析,包括蒸发浓缩和冷冻结晶各个环节,以及对产品收率和纯度的影响因素等,控制好每一环节,实现产品产量与经济效益最大化。(来源:淮南矿业(集团)有限责任公司,中煤科工集团杭州研究院有限公司)