乳化液是机械加工、汽车发动机加工、轧辊及钢板冷却和润滑过程中老化变质的废水,其乳化程度高、稳定性强、成分复杂、处理难度大,被列入《国家危险废物名录》,属于危险废物。产生废乳化液的企业一般将其委托给具有危险废物经营资质的单位进行处置,成本较高。

废乳化液常用的处理方法有破乳物化法、蒸发法、膜过滤法和高级氧化法等,前三种方法主要是将污染物浓缩,不能将其彻底分解和去除;而电化学高级氧化法可以将污染物彻底降解,具有无二次污染、适用范围广、设备简单的优点,正在被广泛地研究和应用。掺硼金刚石电极(BDD电极)是一种新型高效电极,具有宽电势窗口、高析氧电位、低背景电流以及良好的化学稳定性和抗腐蚀性能。BDD电极电化学氧化工艺过程简单、设备紧凑且占地面积小,特别适用于产废单位自行处置乳化液废水,降低企业的环保成本。

辽宁省某汽车配件生产企业主要从事汽车零部件、新型合金材料、精密模具制造等工作。为满足环保要求、降低运行成本,企业采用过滤+BDD电化学氧化+中和工艺处理产生的乳化液废水,出水水质满足纳管排放标准。

1、工程概况

该企业乳化液废水主要来自于汽车配件加工、成型过程冷却使用后废弃的乳化液、切削液的混合废水,该废水属于危险废物,废物代码为HW09油/水、烃/水混合物或乳化液。该企业长期将其委托给具有资质的单位处置,成本较高。

对于常用的乳化液废水处理方法,破乳物化法出水难以直接达标,需依托污水站进一步处理,而企业不具备该条件;蒸发法、膜过滤法出水需经深度处理方可稳定达标,且残留的大量浓缩液外委处置成本较高。经比较,企业采用BDD电化学氧化工艺处理乳化液废水,设计处理能力为12m3/d,设计进水水质为COD≤30000mg/L、氨氮≤200mg/L、SS≤1000mg/L、石油类≤500mg/L。处理后出水水质达到《污水综合排放标准》(GB8978—1996)三级排放标准及《辽宁省污水综合排放标准》(DB21/1627—2008),纳管排放后进入区域污水处理厂,设计出水水质:COD≤300mg/L、氨氮≤30mg/L、SS≤300mg/L、石油类≤20mg/L、pH为6~9。

2、工艺流程及构筑物设计

2.1 工艺流程

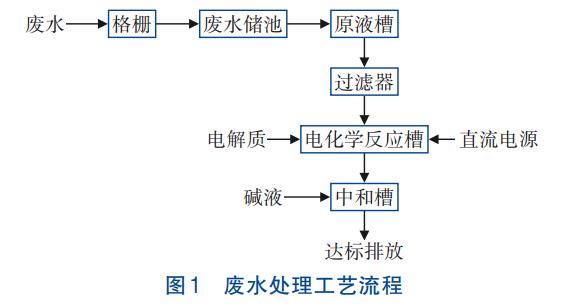

乳化液废水处理工艺流程见图1。

BDD电化学氧化过程中,阳极在通电后产生具有强氧化能力的羟基自由基(·OH),废水中的污染物在电极上发生直接电化学反应或通过间接电化学反应分解,从而被削减和去除。

乳化液废水经过细格栅去除大块杂物和漂浮物后进入原液槽,进行水质调节;然后经过过滤器,去除其中的大颗粒物质,防止其影响电化学氧化过程。接下来废水进入电化学反应槽,反应槽中安装BDD电极组,加入过硫酸钠作为电解质(1m3废水加入量为1.5kg),在设定的电流、电压条件下反应,电解停留时间约3h。通过电化学氧化将有机物矿化为CO2和H2O,反应后COD、氨氮、石油类等污染物指标可达到排放标准要求。废水经电化学反应后呈酸性,进入中和槽,加入碱液进行中和,调节pH为6~9后达标排放。

2.2 构筑物设计

①废水储池

为确保废水水质均匀,设置1座废水储池,采用半地下式钢筋混凝土结构,入口设细格栅(间隙为5mm),去除大块杂物和漂浮物。废水储池有效容积为180m3。

②原液槽

设原液槽1座,进一步调节水质、水量,有效容积为9m³。内设浮油收集器去除浮油,设有搅拌器1台,功率为1.5kW。

③过滤器

在进水管路上设置袋式过滤器1台,用以去除废水中的大颗粒物质,过滤面积为1.0m2,滤网规格为100μm。

④电化学反应槽

设电化学反应槽1座,有效容积为3.5m3,每批次处理能力为3m³。反应槽中装配直流电源及40个BDD电极组,用于降解有机物。设有搅拌器1台,功率为1.5kW,用于改善传质条件,提高反应效率。

⑤BDD电极组

单个电极组由3块阳极板和4块阴极板组成,极板间距为3mm,阳极为覆金刚石薄膜硅基电极,尺寸为290mm×120mm,阴极采用钛板,尺寸为320mm×150mm,运行电流密度为50~80mA/cm2。反应槽共安装40个电极组,面积约8m2,以串并联结合的方式组装,4个电极组串联为1个电极模块,共10个电极模块并联,以控制合适的电流及电压。

⑥直流电源

设直流电源1套,最大输出功率为100kW,电压范围为0~50V,电流范围为0~2000A。反应槽运行时,电压控制为20~30V,电流控制为1200~1500A。

⑦中和槽

设中和槽1座,有效容积为3.5m³,反应停留时间为1h。槽内设搅拌器1台,功率为1.2kW。配备pH在线监测及碱液自动投加系统。

3、运行效果与成本分析

3.1 运行效果

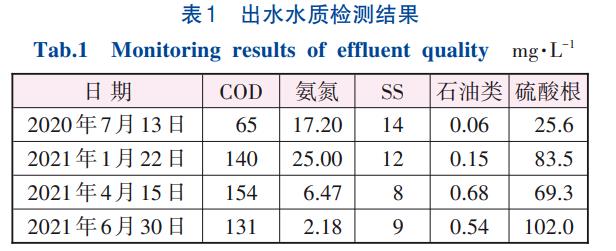

该工程于2020年6月开始投入运行,经1个月调试,出水水质达到设计要求。经15个月的运行,处理效果良好,出水水质稳定。定期对处理出水进行检测,结果如表1所示。

由表1可知,该工艺对COD、石油类的去除率均大于99%,氨氮去除率大于95%,长期运行效果良好,出水水质达到《污水综合排放标准》(GB8978—1996)的三级排放标准及《辽宁省污水综合排放标准》(DB21/1627—2008)。

设施运行时,格栅及袋式过滤器产生的少量预处理残渣,以及原液槽中收集的浮油,其总量约占废水量的0.1%~0.3%,作为危险废物委托给具有资质的单位处理。BDD电极需定期进行清理,防止因黏附油类物质而影响其有效面积,应定期监测不同电极组电流的均匀性,以便及时发现异常情况。经过15个月的运行,电极效果基本稳定,未发现明显涂层脱落或效率降低的情况。

由于企业产生的乳化液、切削液更换周期不一致,同时存在非正常泄漏的情况,所以进入系统的废水成分波动较大,应尽量设置大容积的废水储池以均匀水质,并定期监测进水水质,如水质变化较大,应及时调整电流密度或停留时间,以确保处理效果。

3.2 运行成本

该设施的废水处理能力为12m3/d,总投资费用约为125万元。日常运行成本主要包括电费、药剂费和人工费,其中电费为62元/m3,药剂费为34.5元/m3,人工费为33.3元/m3,合计运行费用为129.8元/m3。

该工艺的核心为电解单元,可通过调节电流密度及停留时间以确保出水达标排放,无需设置生化处理等环节,也无需依托污水站深度处理。工艺过程简单,投资较低,运行费用处于中等水平,远低于乳化液废水作为危险废物外委处置费用,尤其适合作为产废企业的中小规模处理设施。

4、结论

①采用BDD电极电化学氧化工艺处理乳化液废水,装置运行稳定,出水COD、氨氮、石油类分别低于300、30、20mg/L,COD、石油类的去除率均大于99%,出水水质满足《污水综合排放标准》(GB8978—1996)及《辽宁省污水综合排放标准》(DB21/1627—2008),处理效果良好。

②该工艺具有设备简单、占地面积小、操作方便、运行稳定等优点,特别适合作为乳化液废水产生单位自行处置的中小规模处理设施,可有效降低企业危险废物的处置成本。(来源:沈阳环境科学研究院,国家环境保护危险废物处置工程技术<沈阳>中心,辽宁省危险废物处置专业技术创新中心)