重质非水相液体(DNAPL)在地下环境的迁移导致土壤及地下水有机污染问题日益加剧。DNA-PL主要是由矿产开采、金属冶炼、石油化工等工业环节产生的煤焦油、重矿物油等和生物医药、电子清洗中广泛使用的氯代烃等溶剂和萃取剂排放或泄露进入环境的。DNAPL中很多成分具有致癌、致畸、致突变性,严重危害环境安全和人体健康。我国将较为常见的DNAPL组分如三氯乙烯(TCE)、四氯乙烯(PCE)等列人了优先控制的有毒有害水污染物名录。

DNAPL类污染物密度大,难溶于水,易在重力作用下向下迁移至非承压含水层,在水力梯度作用下也会沿水平方向运移并聚集赋存于低渗透介质中,导致其污染的地下水修复困难,并且修复后期效率会显著降低,出现“拖尾”问题。因此,高效分离地下水中的重质非水相液体已成为地下水修复领域的热点问题。目前,地下水污染修复常采用异位修复,主要通过过滤、沉降、吸附、离心等方法对DNA-PL进行分离,其中沉降的处理周期较长,过滤和吸附不仅材料成本较高,而且还易造成二次污染,而离心处理时间短、成本低、二次污染可控。但传统旋流器运行过程中产生的短路流限制了其离心的高效分离。为了减少短路流量,国内外专家学者通过改变旋流器溢流管结构和流体运动轨迹等方式对旋流器进行改进。LI等研究表明,采用弧形溢流管相比线性溢流管可有效降低短路流量,从而提高分离效率。ZHANG等研究表明,减小曲率半径可减少短路流对粗颗粒夹带的影响,也可有效提高分离效率。LI等提出了一种厚壁溢流管旋流器,与传统旋流器相比,短路流量降低了8.09%。这些新结构均不同程度地减少了短路流量,但与传统旋流器一样都是基于液固旋流分离器提出的,在液液旋流分离器方面很难直接应用,而对DNAPIL进行分离属于液液分离。

本研究在短路流移动路径上通过改变流体的运动轨迹,阻止内溢流管外形成短路流,使这些未参与分离的流体重新进人旋流器,从而达到减少短路流量、提高分离效率的目的,而且可用于液液分离。通过在内溢流管外壁到旋流器圆柱段内壁之间增加引流结构设计出一种内溢流管外侧带有环隙溢流结构的新型旋流器,使用数值模拟方式与传统旋流器对比流场特性、短路流量和分离性能,证实了新型旋流器的优越性。

1、数值模拟

1.1 数学模型

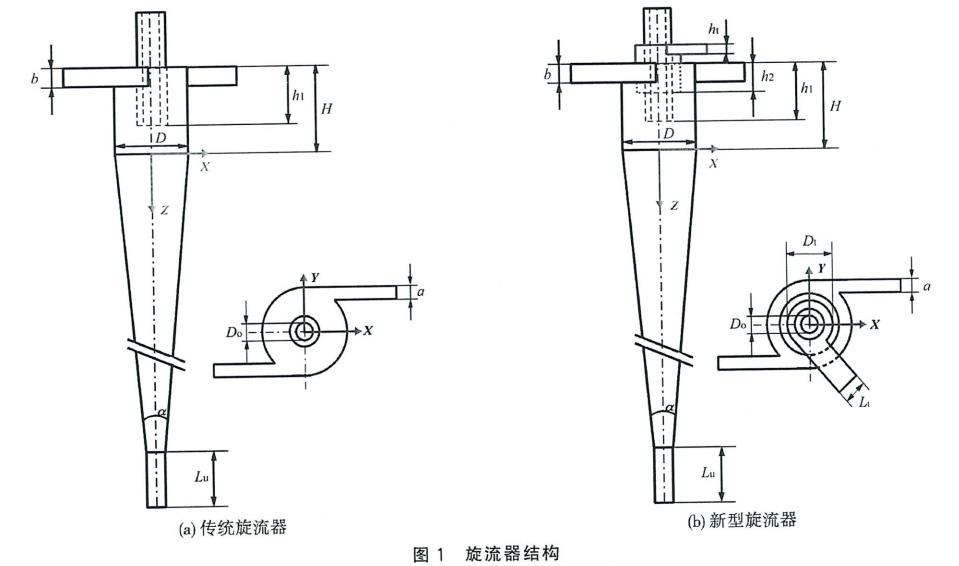

旋流器结构如图1所示。新型旋流器是在传统旋流器结构的基础上,在内溢流管外侧增加了环隙溢流管。旋流器结构的尺寸如表1所示。利用ICEMCFD软件分别对两种旋流器的流体域进行六面体网格划分,对边界层区域的网格适当加密以更精确地捕捉边壁处的流场信息。

1.2 计算方法及边界条件设置

运用Fluent软件进行模拟,湍流模型采用雷诺应力模型(RSM),多相流模型采用混合模型(ASM)。连续相为水,分散相用工业污染场地地下水中检出率较高的DNAPL类污染物——TCE,检出体积分数通常为1%~70%,本研究按ASM适用范围的最小值设置TCE体积分数为10%。入口设置为按速度入口,模拟5种不同入口速度(2、4、6、8、10m/s)下的分离情况,出口设置为压力出口,壁面设置为无滑移条件,相间曳力模型选用Schiller-Naumann模型。热力学温度设置为298K,选用压力基准算法隐式求解器稳态求解,压力与速度的耦合选用SIMPLEC算法,压力空间离散化设置为PRESTO!,空间离散化其他方程均定义为二阶迎风格式,残差精度设置为1×10-5。

2、台架实验

台架实验用于验证数值模拟准确性,选择底流压降与分离效率作为验证指标。底流压降是研究能量消耗的主要依据,混合物中的TCE经旋流器分离后由底流口排出,因此底流压降对于分离较为重要,根据入口压力与底流口压力的差值计算得到。分离效率根据底流口TCE相质量和入口TCE相质量的商值计算得到。

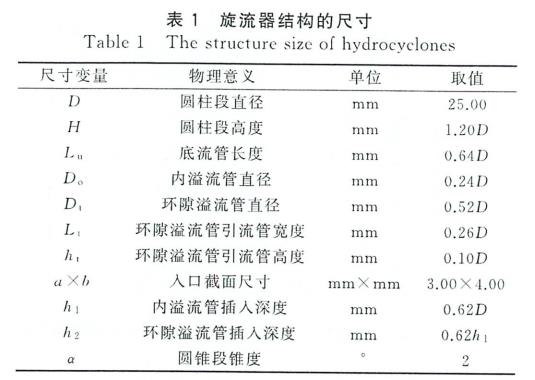

台架实验流程如图2所示。TCE与水的混合液从混合罐流出,经增压泵增压、金属管浮子流量计计量后进入旋流器,在离心力的作用下进行分离,分离后的水相、TCE相分别经旋流器溢流口、底流口返回混合罐,完成循环过程,短路流及未完全分离的混合液重新进入旋流器进行分离。

3、结果与讨论

3.1 模拟准确性验证

3.1.1 网格无关性验证

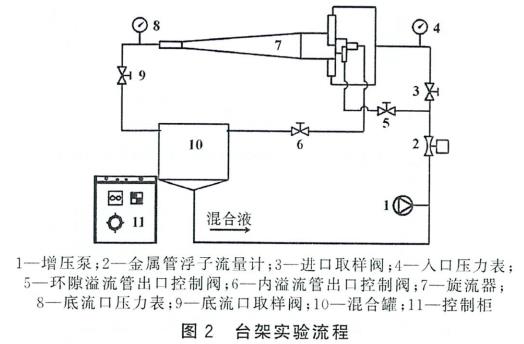

为减小网格划分对模拟结果的影响,对3种网格数量(①1809574、②2470810、③2840866)进行无关性验证,3种不同网格数量下新型旋流器柱锥交界面(Z=0mm)的切向速度和轴向速度如图3所示。由图3可知,3种网格数量的切向速度和轴向速度分布具有相似的变化趋势,特别是当网格数量超过2470810后,切向速度和轴向速度分布更是高度一致,不再与网格数量有关,为了节省计算时间,后续模拟采用网格数量2470810进行计算。

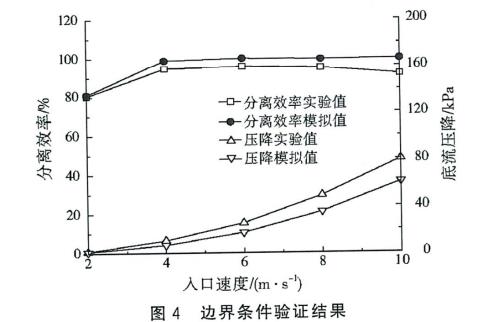

3.1.2 边界条件验证

图4为新型旋流器分离效率、底流压降的实验值与模拟值随入口速度的变化曲线。分析分离效率可知,当入口速度为2~6m/s时,模拟值与实验值比较接近且均呈上升趋势,当入口速度超过6m/s后,分离效率实验值出现下降,而模拟值未有下降趋势。分析原因:一是模拟过程中忽略了导致TCE相液滴破碎的切向剪力和壁面对液滴的摩擦力;二是当入口速度超过6m/s后,旋流场内强湍流作用会使TCE相发生乳化,且速度增大使得TCE相在旋流腔内停留时间变短;三是实际实验过程中取样、测量过程会对计算结果有一定的干扰,导致分离效率降低。分析底流压降发现,底流压降随入口速度的增加而增大,且实验值与模拟值上升趋势一致,但实验值大于模拟值。分析原因:实验中新型旋流器入口、底流口所安装的压力表距旋流器还有一段管道连接距离,有损失。总体而言,在人口速度2~10m/s(特别是2~6m/s)时数值模拟结果是准确可信的。

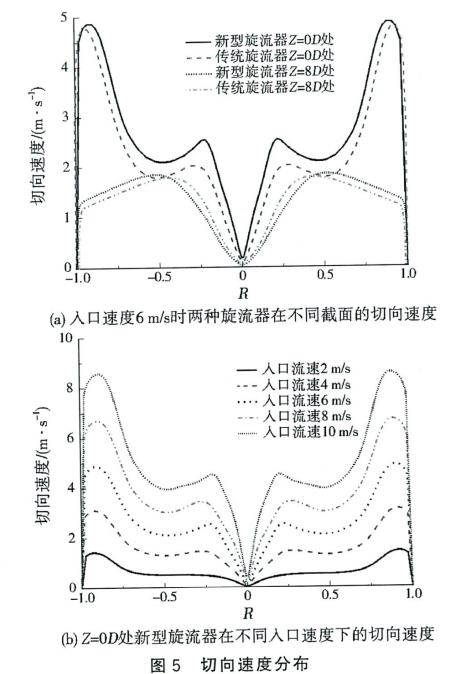

3.2 切向速度分布模拟

切向速度在旋流器三维流动中数值最大,是产生离心力使两相分离的基本前提。图5为旋流器的切向速度分布。由图5(a)可知,在Z=8D处,两种旋流器切向速度均符合Rankine涡分布,但新型旋流器内旋流区的切向速度小于传统旋流器,而在外旋流区大于传统旋流器。在内旋流区中减小切向速度有利于减少径向涡,而外旋流区中增大切向速度可以提高两相的分离效率。在Z=0D处,与在Z=8D处不同,两种旋流器的切向速度在内旋流区均出现了一段下凹现象,分析其原因为旋流器内溢流管结构壁面及其产生的阻力影响了流体的流动状态。由图5(b)可知,随着入口速度的增加,内旋流区内切向速度显著增大,离心力变大,对分离有利,但是考虑到径向涡可能会增大,所以需要综合考虑入口流速。由此可见,新型旋流器的环隙溢流管降低了内旋流区的切向速度,增大了外旋流区的切向速度,入口流速需要平衡离心力和径向涡。

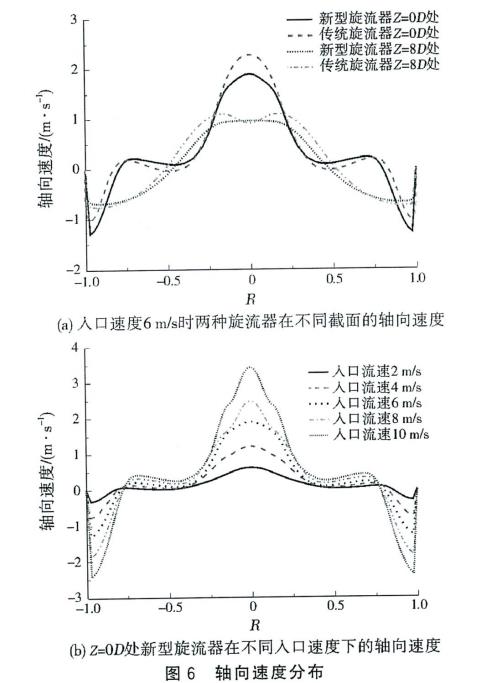

3.3 轴向速度分布模拟

图6为旋流器的轴向速度分布。由图6(a)可见,轴向速度在数值上小于切向速度且有正有负,表示同时存在着上行流和下行流。对比不同截面处两种旋流器的轴向速度可以发现,总体上,在内溢流管直径范围内,传统旋流器的向下的轴向速度大于新型旋流器,在内溢流管直径范围外则小于新型旋流器,分析其原因为环隙结构改善了流场分布,导致新型旋流器在内溢流管直径范围内向上的轴向速度减小,不容易夹带重质TCE相微粒向外逃逸,对分离有利。由图6(b)可知,随着入口速度的增加,轴向速度的绝对值增大,导致混合液在旋流器内停留时间变短,不利于两相分离,这也说明入口速度需要综合考虑。可见,新型旋流器的环隙溢流管降低了旋流器内旋流区的轴向速度,增加入口速度会导致混合液在旋流器内停留时间变短。

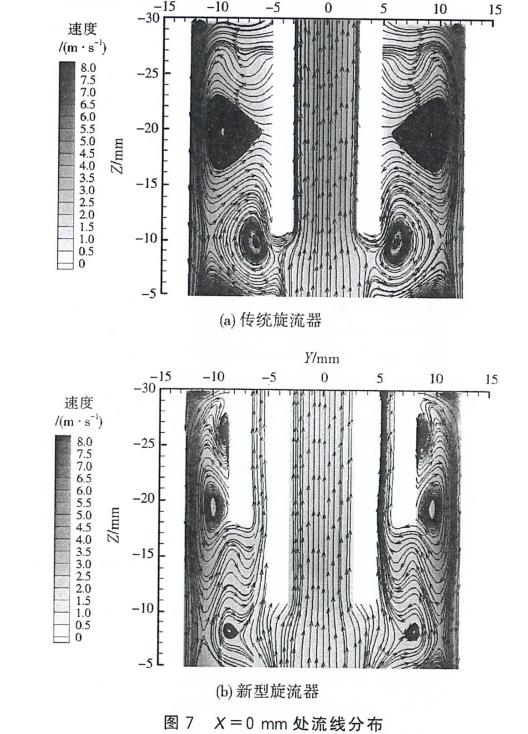

3.4 流线分布模拟

图7为两种旋流器在入口速度为6m/s时圆柱段在X=0mm处的流线分布。对比图7(a)和图7(b)可知,新型旋流器内循环涡流较传统旋流器明显减小,表明新型旋流器的涡损失较小,流场更加稳定,且新型旋流器的环隙结构引流了短路流,使得内溢流管中无短路流存在。根据文献的方法计算得到短路流量,发现传统旋流器的短路流量占13.61%,而新型旋流器已没有短路流量。可见,新型旋流器的环隙溢流管可消除短路流。

在同等分离效率的前提下,通过新型旋流器与传统旋流器出口的面积比可换算得到处理相同质量的污染物时,新型旋流器的分离时间缩短到只有传统旋流器的81%。可见,在处理相同质量的污染物时,新型旋流器所需分离时间更短,效率更高。

3.5 分离效率

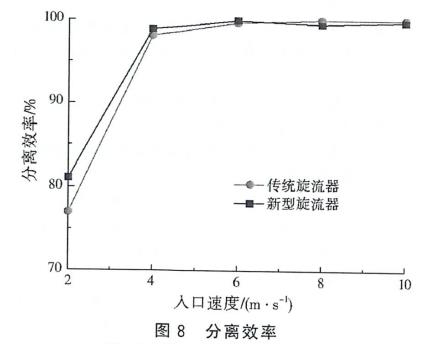

由图8可知,两种旋流器的分离效率均随入口速度的增加而增大,原因是随着入口速度增加,旋流器内压力升高,混合液受到的离心力增大,因此分离效率提高。对比两种旋流器的分离效率可知,在入口速度为2~6m/s时,新型旋流器的分离效率均高于传统旋流器,而在入口速度超过6m/s后,由于会发生乳化现象两者的分离效率差异不大。综合而言,新型旋流器的最佳入口速度为6m/s,对应的最高分离效率达到99.91%。

4、结论

(1)新型旋流器的环隙溢流结构降低了旋流器内旋流区的切向速度和轴向速度,增大了外旋流区的切向速度,且消除了短路流。

(2)新型旋流器在网格数量2470810、最佳入口速度6m/s时,分离效率最高达到99.91%,在同等分离效率的前提下分离时间缩短为传统旋流器的81%。(来源:华东理工大学机械与动力工程学院,中国石油乌鲁木齐石化公司,华东理工大学资源与环境工程学院,高浓度难降解有机废水处理技术国家工程实验室,国家环境保护化工过程环境风险评估与控制重点实验室)