自改革开放以来,我国工业飞速发展,印染、造纸、化工等行业不可避免地产生了大量难降解的有机废水。为减小工业废水对生态环境带来的严重危害,保障国人饮用水安全,2015年国务院下发了《水污染防治行动计划》,对工业污染防治提出了更系统、严格的要求。因而,大力发展难降解的有机废水处理技术、提高工业废水的可生化性,成了工业废水防治的重中之重。

高级氧化技术(Advanced Oxidation Process,AOPs)是工业废水常用的高效预处理和末端处理手段,可以有效提高难降解污水的可生化性。其主要是依靠外加能量或催化剂,通过一系列化学反应产生具有强氧化能力的活性氧物质,例如·OH,·O2-,1O2等,对大分子难降解的物质进行氧化分解,最终使之矿化成CO2和H2O。目前,在工业上备受青睐的高级氧化技术有紫外-可见光催化氧化、臭氧催化氧化、电催化、芬顿氧化技术等。除了添加催化剂外,紫外-可见光、臭氧催化氧化以及电催化技术均需要外加能源,因此能耗较高,而芬顿处理技术由于能耗低、操作简单、效率较高,在废水处理过程中展现了独特的优势。发展(类)芬顿技术,使其成本在可控的范围内,高效降解去除有机污染物,实现工艺有效性、安全性,则可为保障出水水质提供极具潜力的应用前景。

1、类芬顿技术原理

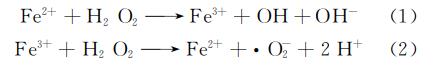

类芬顿技术是由传统的芬顿技术发展而来。芬顿反应最早由法国科学家Fenton于1893年提出,主要是依靠Fe2+催化H2O2分解产生·OH(E0=2.8eV)来氧化裂解有机物,在理想条件下,Fe2+则可通过自由基链式反应,实现价态循环(方程1、2)。芬顿反应本身速率较快、易于操作、成本较低,并且H2O2本身具有环境友好性,但其操作条件有限。只有在强酸性条件下(pH<3),Fe2+才具备较强活性,一旦溶液的碱性增强,Fe2+极易沉淀最后转变为Fe(OH)3,使得反应失活。故而芬顿反应所适用的pH值范围较窄。同时在反应过程中,也容易产生大量的铁泥,为后续的处理增加额外的成本。·OH的寿命较短,容易与H2O2进一步反应生成氧化力较低的·OOH,导致H2O2在反应过程中的利用率不高。这些缺陷均限制了均相芬顿反应在实际工业废水处理中的应用效能。

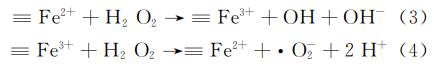

针对铁泥不能回收再利用的特点,人们研发了类芬顿技术。类芬顿过程在宏观上包括均相类芬顿反应和多相类芬顿反应,旨在替换Fe2+在芬顿反应中的角色,但最终目的均是希望通过适当的方式使H2O2的O—O键发生断裂生成·OH,从而使目标物质得以氧化分解。固相的类芬顿催化剂包含活性位点,可以在固液界面上催化双盐水释放氧活性物种。由于均相类芬顿反应存在物料无法回收再利用的特点,多相类芬顿反应在工业中的应用更具前景。

2、多相类芬顿催化剂

多相类芬顿催化剂评价因素主要有3点:催化活性、稳定性以及H2O2利用率。催化活性与催化剂的活性位点暴露数量(比表面积)和活性位点附近电子传输速率有关。催化剂的比表面积越大,活性位暴露越多,越有利于电子在界面上传输。而催化剂的稳定性取决于活性中心价态转化的速率与其他原子成键强弱,一般可以通过制备方式的改变来调节催化剂的稳定性。在经验上,通过共沉淀法或浸渍法进行煅烧的催化剂,其稳定性要优于水热法制备的催化剂。H2O2的利用率主要与催化剂的活性中心有关。相较于单反应中心(单一催化位点),一般而言,双反应活性中心(多催化位点)更有利于吸附双氧水并作用于O-O键的断裂分解,从而提高双氧水的利用率,更有利有机物的断裂降解。目前商业化的催化剂大多以Al2O3、SiO2、工业陶瓷、分子筛作为载体,表面负载诸多活性相,以达到强化催化剂的稳定性和适用寿命的作用。常见的多相类芬顿催化剂的活性相有活性炭/生物炭、铁氧化合物、多相金属化合物以及类石墨烯等,均可以对双氧水进行有效分解。因此,本文针对催化剂常见的活性相进行详述。

2.1 活性炭/生物炭

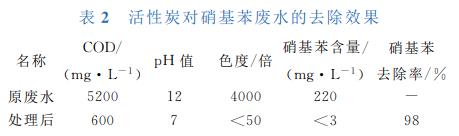

活性炭/生物炭一般具有较大的比表面积和较强的吸附能力,同时,离域化的sp2π-π结构可以富集电子并形成表面永久性自由基(PFRs),一方面,可以直接与有机污染物反应,使有机物断裂分解;另一方面,PFRs可作为电子的传导体促使H2O2裂解产生·OH,从而进一步使有机物矿化分解。湖南大学的黄丹莲教授发现猪粪生物炭(SBC)可以有效激活H2O2产生强氧化性的自由基(·OH),同时SBC/H2O2体系也具有高效降解难生物降解的磺胺二甲基嘧啶的能力。通过研究发现,SBC上存在以氧为中心的持久性自由基(PFRs)或有一个相邻氧原子的以碳为中心的PFRs,其可以通过电子转移途径将电子转移给H2O2,从而激活H2O2产生·OH。同时,生物炭上的含电子基团(尤其是C=O)在催化反应中也起着重要的作用。肖鹤等人利用Fe2+和活性炭的协同作用催化H2O2产生·OH,在较广的pH范围内均可以高效降解亚甲基蓝,反应时间仅30min,亚甲基蓝的去除率高达91%。国内江苏金碧源环保科技有限公司出售的活性炭类芬顿催化剂已经进行商业化应用,可用于精细化工、染料、合成医药、表面活性剂等化工类高浓度有机废水的处理。

2.2 铁氧化物

铁氧化物是目前最为常见的类芬顿催化剂,也是目前市面上商业化应用最广的类芬顿催化剂。以固相的铁氧化物取代均相Fe2+,可以有效减少铁泥产生,并能扩展反应的最佳pH范围。为了进一步提高催化剂的催化效率,在商业化产品中也常见通过复合或掺杂的手段改进铁氧化物的表面结构和活性位点的数量。一方面,掺杂的金属有助于分散Fe2+/Fe3+等活性金属位,使得污染物-H2O2-催化剂三者更容易在固液界面上接触反应;另一方面,掺杂的过渡金属可以与Fe(II)形成电势差,有利于电子在过渡金属和Fe(II)之间传递,从而加速电子转移和后续氧化反应的进行。复合或掺杂金属元素有Cu,Mn,Mo,Ni,Mg等。蒋曼洁等利用针铁矿和纤铁矿催化双氧水降解四氯乙烯,并取得了良好的效果。采用CD-MUSIC模型计算确认铁矿石表面的单配位和三配位-OH基团可较好地吸附四氯乙烯,从而有利于H2O2以及自由基与污染物接触,加快反应速率。黄帅等采用水热法和共沉淀法制备了铁锰多孔微球双金属催化剂Fe-MnOx,催化双氧水降解偶氮染色剂,40min内染色剂的降解效率可达93.3%。机理研究表明,催化剂中的Mn3+可以促进Fe3+还原生成Fe2+,而Fe2+的存在又可以将Mn3+还原为Mn2+,从而加快了体系内Fe2+/Fe3+,Mn2+/Mn3+/Mn4+的循环,协同提升了H2O2的活性,加快·OH的生成。Yang等在多孔碳上负载了Cu(I)掺Fe3O4磁性颗粒,利用Cu(II)/Cu(I)以及Fe(II)/Fe(III)的价态循环促使双氧水在中性条件下分解产生了大量的·OH。其中,Cu(I)的存在可以促进Fe(III)向Fe(II)转化,加快了双氧水的分解速率。也有一些学者在铁基氧化物中掺杂一些非金属物质,例如石墨、氮化碳或者活性炭等,目的也是利用掺杂手段提高催化剂表面活性位点的暴露数量,并加速电子在催化剂表面的传递和转移。据市场调研,通过对铁基氧化物进行多元素掺杂或修饰,是商业催化剂升级换代的主要途径。

2.3 非铁系金属氧化物

另外,还有一些新型的类芬顿催化剂,取代芬顿催化剂中的铁氧化物,以进一步减少铁泥的生成,一般采用的活性组分有Cu,Ni,Co等。谢宝龙等利用多金属共晶格掺杂技术,开发了具有不同表面密度的锰-镍双反应中心类芬顿催化剂。该催化剂在较宽的pH值范围内对双酚A废水均具有良好的处理效果。通过双反应中心对H2O2活化,可提高H2O2的利用效率,减少H2O2的无效分解。一些研究者也在层状二维材料上进行过渡金属的改性,利用二维材料良好的电子传输性能以及过渡金属的催化活性,协同分解H2O2产生氧活性物种,进而裂解有机物。MoS2作为层状过渡金属硫化物,具有离域π电子结构和合适的带隙结构,可在光照下产生电流,同时低价态的Mo(IV/III)可在一定波段的光照下促进Fe3+向Fe2+的转化,并减少铁元素的流失,H2O2的分解效率能提高将近50%。由于Fe3+/Fe2+之间的快速转化,体系所需的Fe2+和H2O2显著减少。有文献报道,在工业应用方面,MoS2助催化芬顿体系还可以用以处理实际废水,反应时间达到1h后,苯系工业废水(初始COD为10400mg/L)的COD去除率可以达到65%。

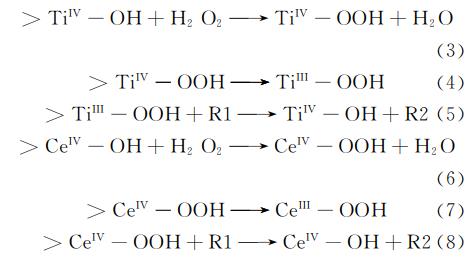

Kim等报道了非铁系氧化物TiO2可以与H2O2形成表面过氧化物Ti-OOH,这种过氧化物前驱体不稳定,进而分解生成表面超氧自由基(氢过氧自由基)Ti-·OOH,Ti-·OOH可作用于还原性有机物进行开环反应或对无机金属进行氧化(方程1.13-1.15)。这种界面超氧自由基的存在寿命要长于游离的羟基自由基,在一定程度上可以提高双氧水的利用率,进一步减少双氧水的投加量。Shan等发现CeO2和TiO2一样,同样可以依靠表面络合效应,分解双氧水产生CeIII-·OOH。这种新型的非铁基催化剂目前还只是在实验室研究阶段,尚未见到工业化应用。

注:R1,R2为有机物。

2.4 石墨烯/类石墨烯

石墨烯/类石墨烯材料具有较高的比表面积和导电性,常作为半导体材料应用于军工、航天、新能源等领域。在水处理中,石墨烯和类石墨烯可以用作类芬顿催化剂的载体或助剂,与金属氧化物进行复合,从而提高类芬顿催化效率。廖威翔等制备了类石墨烯复合铜氧化物双电中心类芬顿催化剂,在pH=5~7的条件下对农药、医药中间品等芳环类有机污染物下都有良好的去除效率。机理研究表明,石墨烯表面的C=O与Cu物种形成了Cu-O-C化学配位键,构成了贫富电子双反应中心,有机物在石墨烯的贫电子中心被氧化降解,而双氧水在Cu表面的富电子中心被还原,从而加快了类芬顿反应速率。邓翠萍等合成了磁性氧化还原石墨烯负载零价纳米铁材料,与双氧水构建类芬顿体系,在pH=7的条件下对废水中的染料降解效率达到98.17%。尽管目前以石墨烯材料作为类芬顿催化剂应用于水处理的实例不多,大多还是处于实验室研究阶段,但随着石墨烯应用的普及和制备成本的降低,未来以石墨烯作为类芬顿催化剂的工业化应用实例会逐渐增多。

3、类芬顿工艺

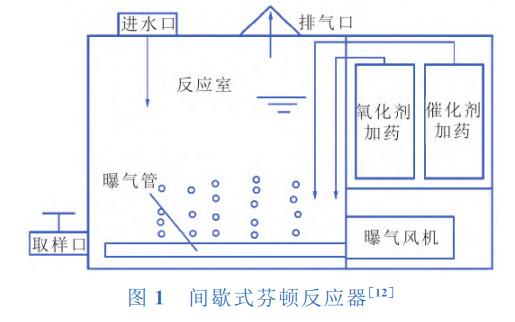

条件类芬顿反应的效率除了与催化剂的活性有关外,还与工艺条件有关。传统的芬顿反应的最佳pH值为3~3.5,H2O2投加量为H2O2(mg/L)/CODcr(mg/L)=1∶1~2∶1,Fe2+投加量位Fe2+/H2O2=1∶3~1∶1,温度为30~50℃,水力停留时间为2~8h。反应在芬顿池中进行,芬顿池中设有曝气管,氧化剂和FeSO4加药口。污水在进入芬顿池之前需要进行酸碱调节至pH=3;出水需要加碱进一步沉淀铁泥,并设有排泥口排出铁泥。芬顿反应的反应器构造与工艺流程见图1、图2。

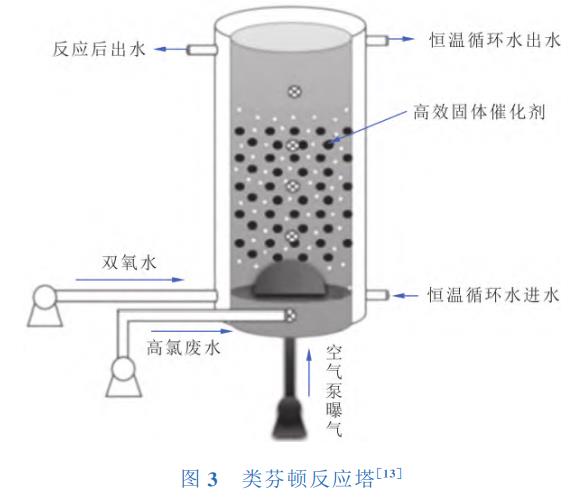

对于类芬顿反应而言,由于催化剂大多是固相的,因此类芬顿反应常在芬顿反应塔(固定床,悬浮床)中进行。固相催化剂装填于反应塔中,污水从反应塔下端进入,经布气板分流,处理后的液体从上端流出。由于催化剂可以重复使用,且无铁泥生成,后续沉淀池的设计可以缩小溶积,减少水力停留时间。前置单元和后续单元可在传统芬顿的工艺上,根据废水的水质特点进行灵活布置。类芬顿反应的主要工艺参数包括氧化剂种类和投加量、停留时间、反应pH值等。参数的设定与水质情况以及拟达到的出水标准有关。类芬顿反应塔见图3。

3.1 氧化剂

类芬顿反应中的氧化剂除了双氧水以外,还可以是过硫酸盐(PS)。过硫酸盐催化氧化是近几年兴起的一种新型芬顿氧化方式。过硫酸盐(S2O82-)含有官能团-O-O-键,在活性金属Co、Fe、Cu、Mn等的作用下,其双氧键可以断裂,生成氧化性很强的·SO4-自由基,或者通过间接反应生成·OH。自由基进一步使废水中难降解有机物发生矿化反应转化为无机物,从而达到降解需求。PS具有氧化性强、易溶于水、性质稳定、不会造成环境二次污染、成本低等特点。由于·SO4-的氧化性(E0=3.1eV)强于·OH(E0=2.8eV),在达到相同的COD去除效率时,过硫酸盐的投加量要少于双氧水的投加量。然而,过硫酸盐的成本要远高于双氧水,因此迄今为止过硫酸盐氧化法仍没有大规模应用。

在氧化剂投加量方面,双氧水的投加量一般为30%~50%COD(以质量计),过硫酸盐的投加量与双氧水相近,对于易开环的有机物,PS的投加量可在H2O2的基础上减少大约10%~15%。

3.2 停留时间

类芬顿停留时间与催化剂的活性有关。在一般情况下,类芬顿反应水力停留时间为0.3~0.5h,是传统芬顿反应的30%~50%。

3.3 反应pH值

有研究表明,在酸性条件下更有利于芬顿反应的发生,芬顿反应的最佳pH值为3左右。对于类芬顿反应,由于活性位点被固化在界面上,活性相的稳定性以及寿命相对较高,因此在偏中性环境下(pH5~7),类芬顿反应也能高效发生。故而类芬顿反应的适用pH值范围为3~7。

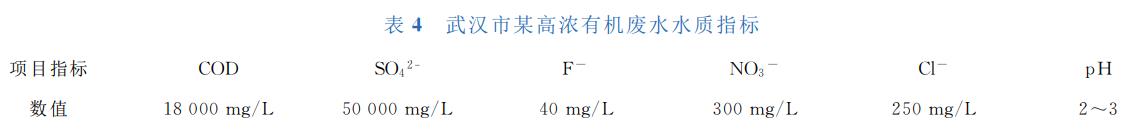

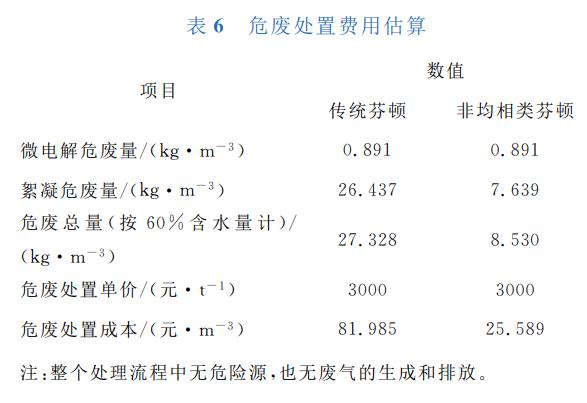

笔者针对湖北武汉某化工厂高浓有机废水的预处理情况,分别比较了采用传统均相芬顿和类芬顿工艺需要处理的成本(包含药剂成本和危废处置成本)。水质情况见表4,以达到出水COD在10000mg/L以下为标准计算,药剂成本和危废处置成本分别见表5和表6。

由表5和表6可知,同样使进水中COD的浓度由18000mg/L降至10000mg/L时,类芬顿反应的药剂成本是传统均相芬顿反应的32.6%,危废处置成本是均相芬顿反应的31.2%。由此可见,类芬顿反应在要记得投加量以及铁泥产量上都要远少于均相芬顿反应,属于绿色清洁的处置工艺过程。

4、结语

随着工业发展,大量工业污水的清洁处置问题亟待解决。传统的芬顿反应应用在工业废水的预处理端,可提高污水的生化性,然而在处置过程中伴随发生铁泥产量大、危废处置成本高且反应适用条件严苛等弊端。基于此,非均相类芬顿反应可以有效解决上述缺陷。

非均相类芬顿反应的关键在于催化剂。通过多种过渡金属元素掺杂或非金属元素复合,可以改善催化剂的电子传输能力,提高双氧水在界面的利用效能,加快氧化还原反应的进程。另外,通过优化类芬顿反应的反应器结构、水力停留时间、氧化剂种类和投加量,可以进一步降低类芬顿反应的药剂成本(比传统芬顿降低50%~70%)以及危废处置成本(比传统芬顿降低60%~70%),具有良好的应用前景。(来源:中国五环工程有限公司)