火电厂作为工业用水大户,在水污染治理的工作上面临着巨大的挑战,其中脱硫废水、酸碱再生废水及循环水浓排水作为高盐废水,无法继续回用于其他系统。因此,高盐废水成为水污染防治的重点及难点。鉴于高盐废水水量较大,水量的消耗无法一步到位,在实施零排放之前优先对高盐废水进行深度浓缩。深度浓缩减量指采用技术手段把高盐废水中的部分水分离出来,剩下更高含盐量的末端废水,而末端废水无法进一步浓缩可直接考虑进行固化处理。深度浓缩减量的目的是减少进入后续固化处理的废水量,以减少废水处理系统的总投资和运行成本。目前,国内部分工程案例采用不同深度浓缩工艺。

本文对对DTRO、ED、多效闪蒸及低温烟气浓缩的深度浓缩工艺进行技术经济对比,为同类型废水改造项目提供参考。

1、深度浓缩工艺技术介绍

1.1 碟管式反渗透膜(DTRO)

碟管式反渗透(DTRO)是专门用来处理高浓度高含盐量污水的膜组件,在处理高盐废水垃圾渗滤液中己经有几十年的实际工程案例,其核心技术是DTRO膜片膜柱,把DTRO膜片和水力导流盘叠放在一起,用中心拉杆和端板进行固定,然后置入耐压套管中,就形成一个膜柱。DTRO独具专利的开放式流道与传统的卷式膜组件构造截然不同,运行过程中,原水通过膜柱底部下法兰和套筒之间的通道到达膜柱上法兰,从上法兰进入导流盘,原水以极高的速度从安装在导流盘之间膜片的一面流入到另外一面,然后从下面导流盘中心的草寇流出,进入下一膜片,从剖面看形成一个双“S”形行进路线,膜柱末端最后的出水就是浓缩液。DTRO在垃圾渗滤液处理中应用较为广泛,火电厂废水零排放中应用案例较多,运行较为可靠。

1.2 电渗析(ED)

电渗析(ED)是电解渗析扩散过程的组合,它也是膜分离技术的一种。利用离子交换膜的选择透过性,即阳膜理论上只允许阳离子通过,阴膜理论上只允许阴离子通过,在外加直流电场作用下,阴、阳离子分别往阳极和阴极定向移动,如果膜的固定电荷与离子的电荷相反,则离子可以通过,如果它们是相同,则离子被排斥,从而实现对溶液的浓缩和分离的目的。淡水室达到除盐淡化的目的,浓水室得到浓缩后的浓水,反离子迁移是电渗析除盐的主要过程。电渗析技术可将溶液浓缩至TDS的质量分数18%~22%,并能长期稳定运行。

1.3 多效闪蒸

多效蒸发的主要工作原理是通过利用前一级蒸发器产生的二次蒸汽作为后一级蒸发器的热源来实现蒸汽热能的多次利用,从而提高热能利用率。在火电厂,动力蒸汽可取自辅助蒸汽。动力蒸汽对一效蒸发器进行加热后冷凝后回用;废水经一效蒸发器蒸发浓缩并形成二次蒸汽作为二效蒸发器的热源;浓缩后的废水进水二效蒸发器进一步浓缩,其形成的二次蒸汽又作为三效蒸发器的热源;如此类推,浓缩废水进入下一效蒸发器继续浓缩。最终,末效蒸发器出来的蒸汽最后进入凝汽器冷凝成水,即为脱盐后的蒸馏水,水质很好,可作为冷却塔甚至锅炉补给水;末效浓盐水则可继续进入后续浓缩系统或直接经增稠器和离心机进行固液分离。根据二次蒸汽和料液的流向,分为并流、平流、逆流和错流操作,在实际应用中,根据生产要求和各种物料的物化性质的不同选择不同的流程。

1.4 低温烟气蒸发

低温烟气蒸发浓缩处理是引出部分引风机后的低温烟气作为热源进入蒸发浓缩器。将高盐废水引至蒸发浓缩器雾化后与烟气直接接触换热而被蒸发、浓缩,饱和湿烟气经过蒸发浓缩器内的除雾器处理后进入主烟道。高盐废水经过低温烟气蒸发处理后形成冷凝水和浓缩液两部分,冷凝水可以回用作脱硫工艺水,浓缩液进入末端废水处理工艺单元。在低温烟气蒸发浓缩采用大流量循环蒸发方式,工作原理同脱硫吸收塔,使废水浓缩5~10倍。

2、多种深度浓缩工艺技术比较

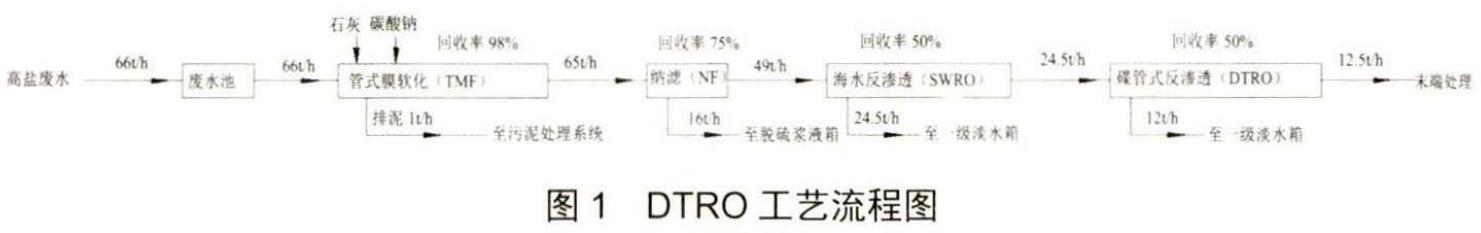

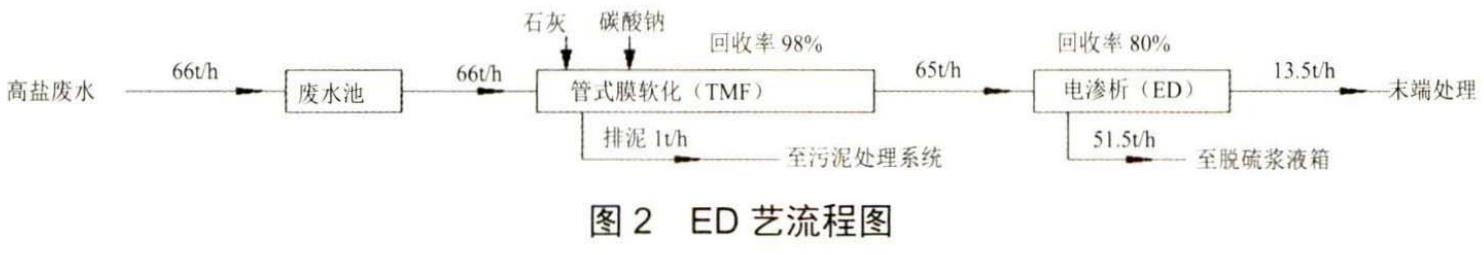

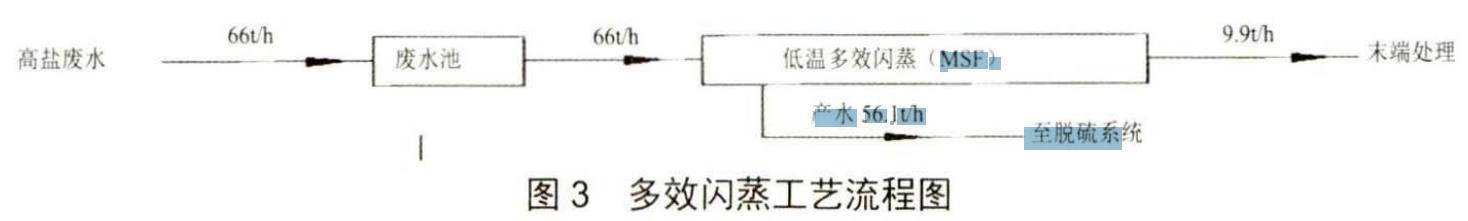

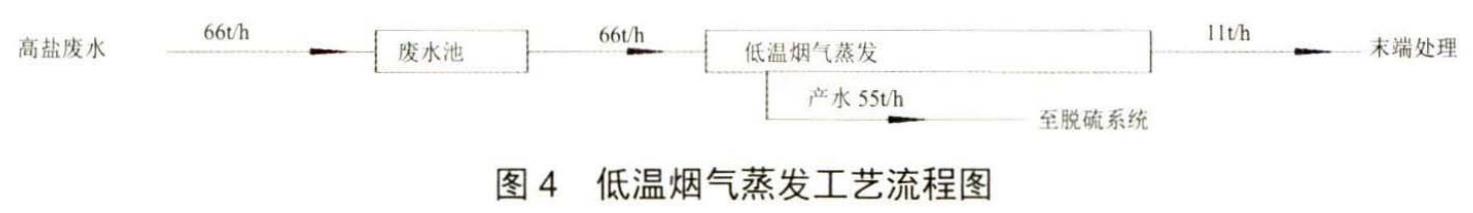

深度浓缩减量效果直接影响末端废水固化处理方式,是实现零排放的关键单元,因此需选取适合的深度减量浓缩方案。针对国内某电厂深度优化用水及水污染防治改造工程,全厂装机容量为4x1000MW,经全厂深度优化用水后剩余无法回用的高盐废水共计66m3/h,主要以脱硫废水为主,少量酸碱再生废水,混合后TDS(含盐量)为42000mg/L,氯离子浓度为8000mg/L多种深度浓缩工艺技术比较见表2。各工艺流程图见图1~图4。

2.1 原水水质条件

DTRO工艺和ED工艺均为膜法浓缩工艺,其特点利用膜技术进行除盐与分盐,因此其应用不受废水水量限制。但膜法浓缩系统对进水水质要求较高,为保证膜处理系统稳定运行,膜法浓缩减量前宜进行必要的预处理(包括除浊、除硬等)。多效闪蒸工艺发工艺对进水水质浊度、硬度要求较低,可不进行预处理,但从长期稳定运行角度考虑,控制含固量低于1%。低温烟气蒸发工艺运行原理与脱硫吸收塔相似,通过喷嘴雾化后与低温烟气充分接触,为保障喷嘴不堵塞,控制悬浮物低于500mg/L。

2.2 占地空间

相对于DTRO工艺、ED工艺和多效闪蒸工艺,低温烟气蒸发工艺无需配套新增浓缩车间,单套低温烟气蒸发工艺占地面积较小,直接布置于脱硫吸收塔周边,控制系统可直接纳入脱硫系统,占地空间最低。DTRO工艺及ED工艺浓缩车间除新增软化系统之外,配套新建膜系统冲洗、反洗、加药等设施,占地面积最大,需整体考虑布置场地。多效闪蒸工艺无需软化系统,占地空间相对适中。

2.3 适用性比较

DTRO工艺和ED工艺系统具有技术成熟度较高、适用范围广、系统相对独立的优点,不过系统较为复杂、高盐废水处理投资费用相对较高,适用于大水量末端废水的零排放的浓缩减量处理。但进水水质需软化,总体运行费用最高。多效闪蒸工艺系统相对独立,自动化程度较高,无需预处理过程,火电厂中有一定的应用业绩,但其性能及防垢防堵情况还需要进一步验证。低温烟气蒸发工艺利用电厂尾部烟气余热,能效较少,蒸发浓缩减量受机组负荷影响较大,适用于水量较少的末端废水浓缩减量工程。

3、多种深度浓缩工艺经济指标分析

国内某电厂4x1000MW机组高盐废水多种深度浓缩工艺经济指标分析。从表3可知,针对高盐废水深度浓缩阶段,DTRO工艺及ED工艺配套新增预处理软化单元投资占比近四成,运行费用中主要成本来自预处理软化单元药剂运行费用,运行费用最高,因此,原水预处理软化制约膜浓缩工艺的发展。

多效闪蒸工艺主要投资费用集中在闪蒸设备中,运行费用主要为蒸汽消耗成本。低温烟气蒸发浓缩工艺,运行成本最低,利用脱硫入口烟气余热,且新增低温烟气蒸发塔并入脱硫系统运行,可避免新增车间运行人员,减少运行成本。

4、结论

根据对4种高盐废水深度浓缩工艺进行技术经济对比,4种工艺方案均能满足深度浓缩的要求,实现末端废水量最少化。但不同工艺路线各有优缺点。

(1)DTRO工艺应用业绩最多,工艺成熟,出水水质较好。但单只膜出水水量小,运行压力高,受水质含盐量的制约等问题,需配套NF+SWRO进行一级预浓缩。原水需进行预处理软化,运行维护成本较高。

(2)ED工艺流程简单,进水不受含盐量的限制,浓缩倍率较高,但出水水质较差,可配套新增一级反渗透,进一步提升产水水质。同样原水需进行预处理软化,运行维护成本较高。

(3)多效闪蒸工艺系统独立,产水水质较好,无需预处理,但蒸汽耗量较高,相关应用业绩较少,时间较短,长期运行可靠性仍需进一步确认。

(4)低温烟气蒸发工艺,利用脱硫入口低温烟气,能效最低,改造投资成本最低,在本项目技术经济比较中体现出较为明显的优势。但应用较少,时间较短,长期运行可靠性仍需进一步确认。

(5)高盐废水深度浓缩工艺的选取对废水零排放的实现至关重要,新技术层出不穷,在实际项目中根据不同的外部条件、废水水质条件等因素进行综合比较,选取合适的改造工艺,以便达到最佳的浓缩效果。(来源:华电章丘发电有限公司)