据统计,2019年我国全年猪、牛、羊、禽肉产量约为7649万t,其中牛肉产量和牛奶产量分别为667万t和320万t,同比2018年增长了3.6%和4.1%。畜禽养殖业日渐趋向规模化、集约化和现代化发展,截至2018年全国有将近90000个集约化规模养殖场。规模化养殖废水中含有高浓度氮和磷,是农业污染源之一。随着畜禽养殖废水量的不断增加,畜禽养殖业与生态环境的矛盾日益凸显,如何治理畜禽养殖废水成为养殖业可持续发展的一大难题。物化法、自然生态法、生物法等传统处理技术存在处理成本高、二次污染、出水氨氮或总氮含量无法达标等问题。研究结果表明,短程硝化-厌氧氨氧化耦合工艺可以实现高浓度氨氮废水的达标排放,且运行费用低廉。

福建省某奶牛养殖场采用机械刮板干清粪工艺,将刮出的牛粪作为堆肥原料,牛尿、冲栏水以及转盘式挤奶机的洗涤水收集后排入污水站处理;污水站原来采用沼气池+氧化塘的处理方式,但是难以承受高密度养殖带来的过量有机负荷,粪污资源化利用效率较低,粪污的污染问题比较突出,不能完全满足标准化生态养殖场的环境治理需求。本研究拟采用短程硝化与厌氧氨氧化组合工艺优化处理该奶牛养殖场沼气池出水,使出水满足《农业灌溉水质标准》(GB5084—2005),同时为该组合工艺在养殖废水处理中的推广应用提供参考依据。

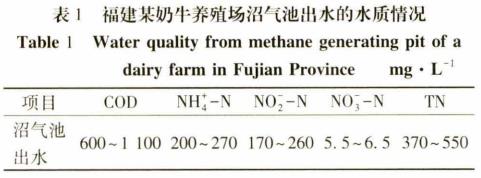

1、福建省某奶牛养殖场沼气池出水的水质情况介绍

试验于2018年3月份在福建省某奶牛养殖场进行,试验污水主要来源于该奶牛养殖场的牛尿、冲栏水以及转盘式挤奶机的洗涤用水等,总水量为40m3/d。试验污水经集粪池、固液分离、沼气池处理后其化学需氧量(COD)、氨氮(NH4+-N)、亚硝酸盐氮(NO2--N)、硝酸盐氮(NO3--N)、总氮(TN)水质指标见表1。

2、沼气池出水处理工艺

2.1 处理工艺流程

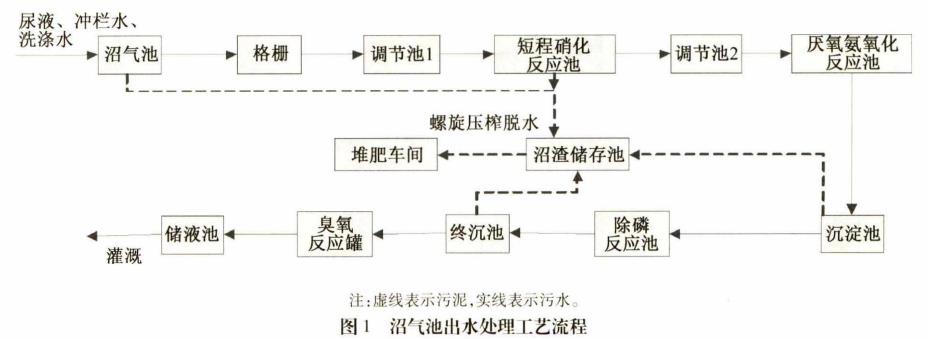

奶牛养殖场沼气池出水经预处理、短程硝化-厌氧氨氧化耦合反应、化学除磷、臭氧氧化消毒处理后排放到储液池,具体工艺流程见图1。

预处理即调节池调节水质水量,降低后续处理的冲击负荷;短程硝化-厌氧氨氧化耦合发应即对废水进行脱氮处理,降低水中的总氮浓度并进一步降解水中的有机物质;化学除磷即降低废水中磷含量,确保达到废水排放指标;臭氧氧化消毒即利用臭氧反应罐对废水进行脱色、除臭、消毒,消毒后的废水进人储液池储存排放或用于灌溉奶牛场配套的牧草种植地。

2.2 各处理中的迚筑物设计参数

2.2.1 预处理

格栅:大小为1.0m(长)x2.0m(宽)x1.5m(高),砖混结构。调节池1:1座,大小为5.0m(长)x6.0m(宽)x4.5m(高),设计调节时间24h,钢砼结构。

2.2.2 短程硝化-厌氧氨氧化耦合反应

系统分别以序批式活性污泥(SBR)池和上流式厌氧污泥床反应(UASB)池作为短程硝化反应池和厌氧氨氧化反应池。SBR池:1座,有效容积为60m3,大小为4.0m(长)x5.0m(宽)x3.5m(高),钢砼结构,进水管道安装换热器,池顶加盖,池体采取保温措施,并监控池内溶解氧(DO)、PH值、氧化还原电位(0RP)、温度。调节池2:1座,大小为5.0m(长)x3.0m(宽)x4.5m(高),设计调节时间12h,钢砼结构。UASB池:1座,有效容积为10m3,大小为1.5m(直径,φ)x6.5m(高),碳钢结构,进水管道安装换热器,池顶加盖,池体采取保温措施,并监控池内pH值、0RP、温度。沉淀池:大小为1.5m(长)x2.0m(宽)x4.0m(高),钢砼结构。

2.2.3 化学除磷

除磷反应池:大小为1.5m(长)x0.5m(宽)x4.0m(高),钢砼结构。终沉池:大小为1.5m(长)x2.0m(宽)x4.0m(高),钢砼结构。

2.2.4 臭氧氧化消毒

臭氧反应罐:有效容积为1.0m3,大小为0.8m(φ)X2.0m(高),不锈钢结构。

3、短程硝化-厌氧氨氧化耦合处理试验设计

分别单独调试SBR池和UASB池,使二者满足短程硝化和厌氧氨氧化条件,当SBR池稳定运行且出水中NO2--N/NH4+-N比例为1.2~2.0时,出水直接输送至调试稳定后的UASB池,稳定运行45d,每天测定SBR池和UASB池进出水中COD、NO2--N、NH4+-N、TN的含量,计算TN去除率、NO2--N/NH4+-N、NO2--N累积率、△NO2--N/△NH4+-N(NO2--N和NH4+-N的去除量比值)。水质指标测定方法均按照国家生态环境部发布的标准方法进行监测。

短程硝化条件:温度为(32±1)℃,初始PH值为7.6~8.3,初始游离氨(FA)浓度为5~25mg/L,曝气量为2.5m3/L,DO为0.2~0.6mg/L。厌氧氨氧化条件:温度为18〜35℃,进水PH值为7.0~7.6,水力停留时间(HRT)为12.2h。如果SBR池和UASB池调试阶段排出的废水无法达到排放标准,则废水回流至对应调节池。利用在线监测系统监控SBR池和UASB池内温度、ORP、PH值和DO的变化情况,控制HRT,使系统稳定运行。

4、短程硝化-厌氧氨氧化耦合处理工艺效果分析

4.1 短程硝化-厌氣氨氣化处理中水质指标受化情况

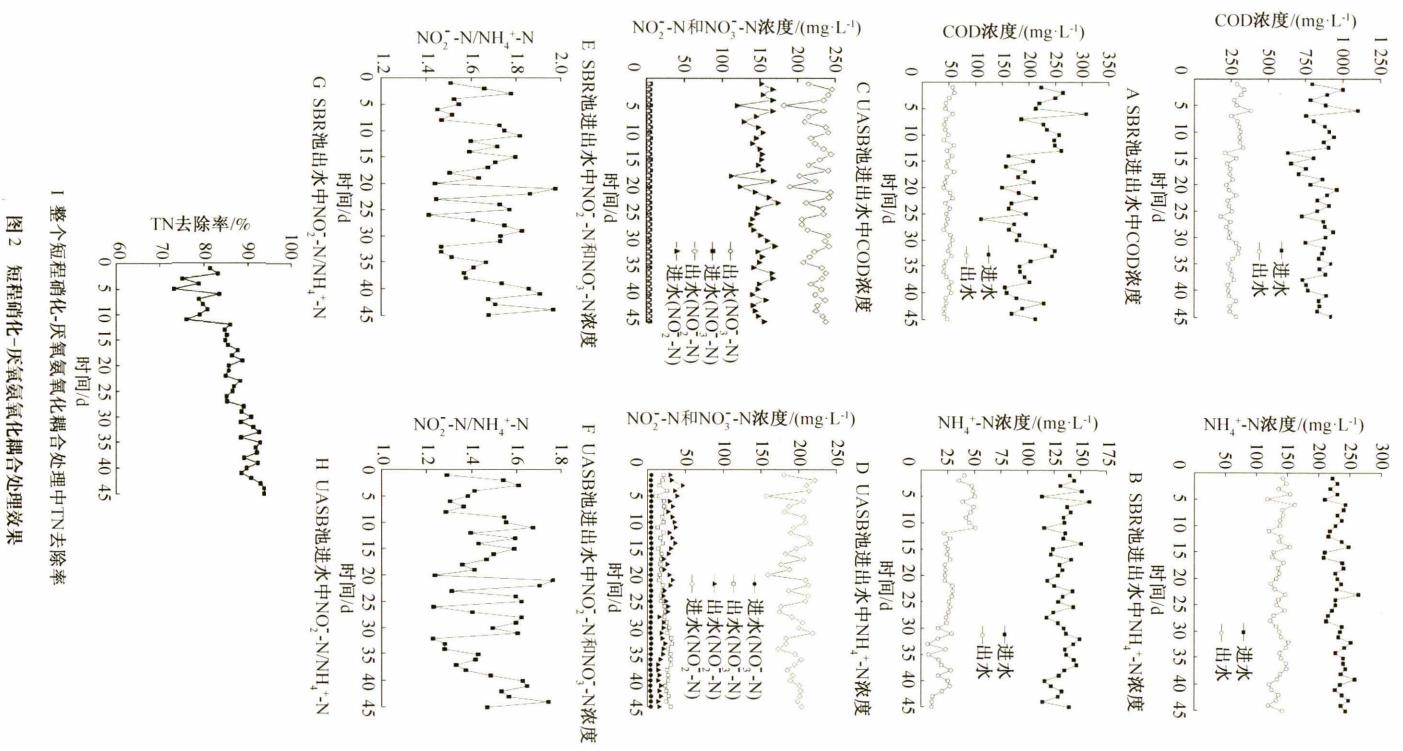

结果见图2。

由图2可知:SBR池进水中的COD和NH4+-N的浓度范围分别为650〜1125mg/L和210~260mg/L,出水中COD和NH4+-N的浓度范围分别为240~300mg/L和120~164mg/L,见图2A、C。SBR池中经短程硝化处理后的出水作为UASB池进水,UASB池进水中COD和NH4+-N浓度与SBR出水中浓度保持一致(见图2A、B、C、D)。UASB池出水中COD浓度在整个过程中较为稳定,平均约为48mg/L;而出水中NH4+-N浓度在整个过程中呈下降趋势,0~11d浓度范围为35~51mg/L,12~29d浓度范围为21~30mg/L,之后浓度范围为6~28mg/L(见图2C、D)。

SBR池进水中NO2--N浓度范围为125~175mg/L,出水中浓度范围为182~247mg/L;进出水中NO3--N浓度变化不明显,其中进水中的浓度约为6mg/L,出水中的浓度范围为4.5〜5.5mg/L(见图2E),结合图2B说明SBR池中发生短程硝化反应,NO2--N得到了积累。UASB池进水中的NO2--N浓度范围为156~222mg/L,27d后出水中的浓度约为25mg/L;而进出水中NO3--N浓度约为6mg/L和25mg/L(见图2F),说明UASB池中反硝化反应受到限制,厌氧氨氧化反应起主要的脱氮作用。

SBR池出水中NO2--N/NH4+-N基本维持在1.4~20之间,后期(35d后)平均约为1.8(见图2G),说明污水的硝化反应稳定;UASB池进水中W)[-N/NH4+-N基本在1.23〜1.76之间波动(见图2H)。

TN去除率在整个过程呈上升趋势,去除效率集中在80%~90%之间(见图2I)。

4.2 短程硝化反应中NO2--N累积率及厌氧氨氧化反应中△NO2--N/△NH4+-N变化情况

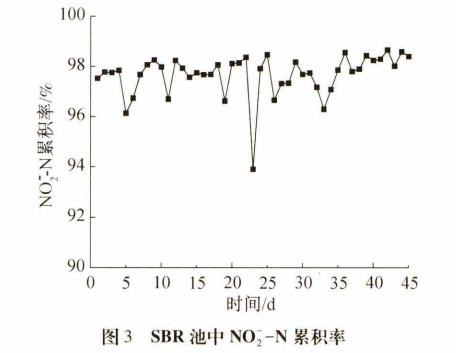

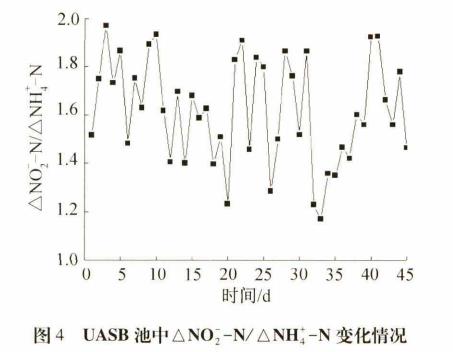

结果见图3和图4。

由图3和图4可知:在短程硝化过程中NO2--N累积率大于94%以上,说明SBR池中硝化效果良好。厌氧氨氧化过程中△NO2--N/△NH4+-N在1.2~1.9之间,结合NO3--N产生量,说明UASB池中还存在亚硝化菌和反硝化菌的作用,因此各氮素的变化符合厌氧氨氧化氮素变化基本规律。

4.3 短程硝化-厌氧氨氣化耦合处理的可行性分析

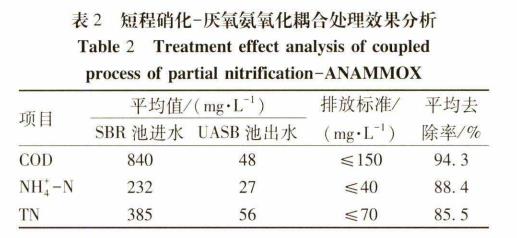

短程硝化-厌氧氨氧化耦合处理试验奶牛场沼气池出水的可行性分析结果见表2。

由表2可知:短程硝化-厌氧氨氧化耦合处理出水中的平均COD浓度为48mg/L,平均去除率为94.3%;出水中的平均NH4+-N和TN浓度分别为27mg/L和56mg/L,平均去除率为88.4%和85.5%。出水中COD、NH4+-N、TN含量均符合国家标准《畜禽养殖业污染物排放标准》(二次征求意见稿)的要求,说明该组合工艺有利于奶牛场养殖废水的处理,技术可行,环境效益良好。

5、短程硝化-厌氧氨氧化耦合处理沼气池出水的经济效益分析

短程硝化-厌氧氨氧化耦合处理的运行成本为电费及药剂费。处理每吨废水用电成本约为1.58元。药剂主要为短程硝化反应中稳定PH值添加的烧碱(NaOH)及脱水过程中使用的聚丙烯酰胺(PAM),处理每吨废水烧碱用量为0.050kg,PAM用量为0.025kg,烧碱单价为3.8元/kg,PAM单价为10元/kg,则处理每吨废水药剂费约为0.44元。因此,短程硝化-厌氧氨氧化耦合处理每吨废水的电费和药剂费成本合计约为2.02元。

目前采用其他工艺处理每吨废水的电费和药剂费成本为4.12~9.67元,与之相比,采用短程硝化-厌氧氨氧化耦合工艺则具有较大的节能优势,主要是因为短程硝化与厌氧氨氧化工艺特点是使主要生物反应过程集中在厌氧段及缺氧段,对氧气需求量明显减少,因此设备充氧能耗大幅度下降,使系统整体运行费用大幅度减少,较传统生物处理工艺经济效益好。

6、结论

通过SBR池和UASB池实现短程硝化和厌氧氨氧化耦合,并利用该耦合工艺处理奶牛场沼气池出水,使用在线水质监测合理控制HRT,使系统运行稳定。短程硝化-厌氧氨氧化耦合工艺对奶牛场沼气池出水中的COD、NH4+-N、TN去除效果好,平均去除率分别为94.3%、88.4%、85.5%,且出水中平均浓度分别为48,27,56mg/L满足《畜禽养殖业污染物排放标准》(二次征求意见稿)的要求。短程硝化-厌氧氨氧化耦合工艺处理每吨废水的药剂和用电成本合计约为2.02元,较其他处理工艺表现出明显的经济优势,说明短程硝化-厌氧氨氧化耦合工艺在处理高氨氮养殖废水中具有较高的应用价值。(来源:武夷学院生态与资源工程学院/福建省生态产业绿色技术重点实验室,.福建省环境科学研究院)