自2002年以来,我国光伏光电行业发展迅速,尤以晶体硅太阳能电池板的发展最为成熟。在晶体硅太阳能电池板生产过程中,由于氢氟酸、硝酸等化学品的大量使用,从而产生高浓度含氟含氮生产废水。

本项目位于江苏省某经济开发区光伏产业园内,生产系统属于黑硅生产工艺,其产出废水在硅太阳能电池板行业废水中具有一定的代表性。

1、项目概况

1.1 原水水质水量情况

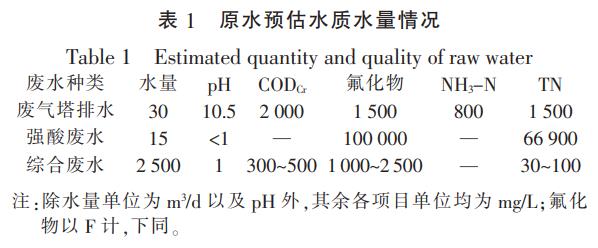

原水分为3大类:废气塔排水、强酸废水及综合废水。其中,综合废水是原水的主体,由一般酸碱废水、有机物含量极低废水、无机含氟废水等混合而成。上述3类废水的预估水量、水质情况见表1。

1.2 设计规模与进出水水质

本项目原水分类收集,但未分质处理,表1中3类废水在调节池均值、均量后一并进入后续处理系统。由于原水的预估水量已经考虑了富余度,本项目设计进水量按表1中水量取值,即2545m3/d。

根据表1中的预估水质,结合类似项目实际运行数据,同时兼顾经济性,确定进水设计水质:pH=1、CODCr≤800mg/L、氟化物(以F计)≤1500mg/L、NH3-N≤50mg/L、TN≤525mg/L。

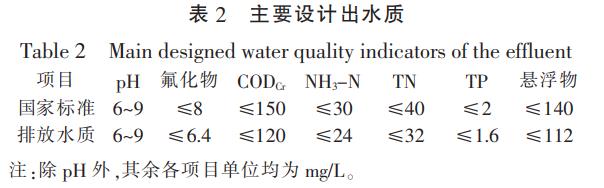

设计出水水质执行业主要求的考核标准,即优于《电池工业污染物排放标准》(GB30484—2013)表2间接排放标准限值20%,见表2。

1.3 工艺流程

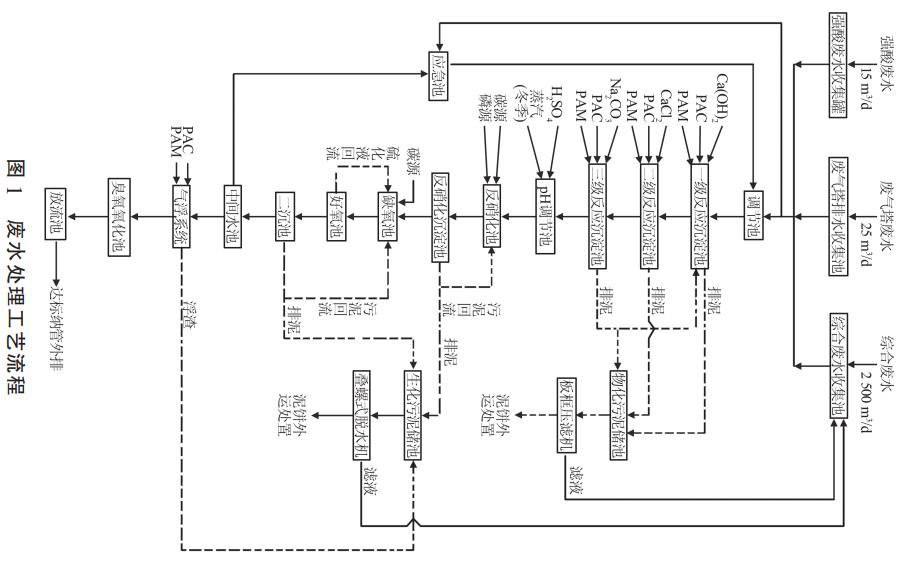

本项目处理工艺流程见图1。

2、工艺论证

2.1 水质特点

废气塔排水、强酸废水水量小,与综合废水性质较接近,本项目将其分类收集后与综合废水混合后一起处理,混合后的废水特点:(1)氟离子含量高;(2)有机物浓度偏低,不含二乙二醇丁醚,B/C小于0.3;(3)含氮量高,且以硝态氮为主;(4)营养物不均衡,C/N/P比例失衡,碳源、磷源不足;(5)pH低;(6)废水种类较多,且水质存在一定的波动性。

2.2 工艺论证与选择

根据废水特点,对其主体处理工艺进行了论证与选择。

(1)原水种类较多,宜分类收集。另外,设置调节池、应急池,以应对废水水质的波动及突发情况。对于强酸废水,其中HF、HNO3浓度高,且易挥发,单独预处理难度较大,本项目考虑将其缓慢输送至调节池稀释后处理。

(2)脱氮、除氟、控制pH为本项目重点,总体上需采用预处理、二级生物处理、深度处理相结合的工艺。

(3)预处理单元。

预处理单元主要作用是除氟、控制pH。

硅太阳能电池板工业废水处理方法主要有化学沉淀法、混凝沉淀法、吸附法、离子交换法、反渗透法、电凝聚等多种方法。化学沉淀法原理是利用废水中的F与Ca2+反应生成CaF2沉淀而除去氟离子,通常采用两段式,一段通过投加石灰,可将氟离子降至20mg/L以下,二段投氯化钙,可将氟离子降至10mg/L以下,如果结合铁盐或铝盐等混凝剂,除氟效果更好。化学沉淀法适用于氟离子浓度高的废水处理,具有简单、方便、运行及投资成本低廉、效果好的特点,应用广泛。混凝沉淀法常用铝盐或铁盐除氟,一般适用于低浓度含氟废水的处理。吸附法常应用于处理含氟量低、水量较小的场合。离子交换法、反渗透法、电凝聚法等存在投资或运行成本高昂,对污水水质要求苛刻等问题,都不经常使用或不大规模使用。

除氟系统出水钙离子过剩,为防止过量钙离子造成后续反应器内钙的沉积而影响处理效率和运营维护,需设置除钙系统。

综上分析,预处理采用“一级化学除氟+二级化学除氟+化学除钙”的反应沉淀工艺。

本项目将化学除钙过程中的沉淀污泥回流至第一级除氟反应区,以节省石灰投加量、减少物化污泥产量。

(4)采用二级生物处理单元。

生化处理单元主要作用是脱氮、除碳。

本项目生化条件恶劣。较其他光伏行业废水而言,本项目原水中CODCr偏低,且可生化性差,而总氮很高,C/N不足2,碳源严重缺乏;受生产工艺的影响,原水几乎不含磷。为保证微生物生长需要,需额外补充碳源、磷源。

进水条件波动或环境变化时,生化处理系统是最容易受冲击的单元。本项目生化处理工艺采用分段设计,以增加对微生物的选择性,提高碳源利用率,增强生化系统抗冲击的能力。

本项目采用两级A/O工艺的变形工艺,即一级A段(反硝化池+反硝化沉淀池)+二级A/O段(缺氧池+好氧池+二沉池)。

化学除钙后出水由于pH较高(8以上),在进入生化系统前,需将其pH调至6.5~7后进入反硝化池。

冬季为保证生化系统的处理效果,在pH调整池设置蒸汽加热装置,对进水进行预热,保证冬季生化运行温度不得低于20℃。另外,生化系统需不定期(主要在冬季)补充新泥,以维持系统污泥活性。

(5)深度处理单元。

本项目出水对CODCr指标要求较高,生化处理系统出水难以达标,需深度处理。生化系统残余的CODCr主要为TMAOH(四甲基氢氧化铵)及其衍生物,可被氧化。为节省占地面积、减少污泥量,深度处理系统采用“气浮+臭氧氧化”工艺。气浮系统是对臭氧单元进水的预处理,降低SS、CODCr的同时具有一定的除氟作用。臭氧氧化单元可将水中的CODCr氧化分解,操作便捷,不产生污泥。

(6)污泥处理单元。

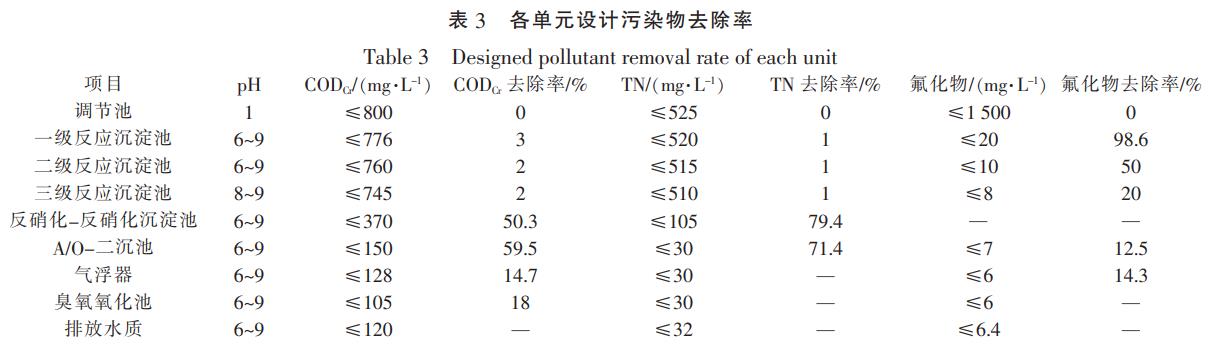

物化污泥、生化污泥分别脱水。设计脱水效果:物化污泥脱水后含水率≤60%,生化污泥脱水后含水率≤80%。其中生化污泥采用储存+调理(阳离子PAM)+叠螺式污泥脱水机方式处理;物化污泥采用储存+高压板框压滤脱水机方式处理。脱水后污泥外运处置,滤液排入系统二次处理。各单元对主要污染物的设计去除率见表3。

3、主要工艺单元设计参数

3.1 调节池、应急池

调节池、应急池皆按1个系列设计,钢砼结构,池内壁FRP防腐。调节池尺寸17.4m×10m×6m,有效水深5.5m,HRT约9h;应急池尺寸12m×9m×7m,有效水深6m,HRT约6.1h。

3.2 反应沉淀池

一级反应沉淀池、二级反应沉淀池、三级反应沉淀池皆按1个系列设计,钢砼结构,包括反应区和沉淀区,其中一级反应沉淀池、二级反应沉淀池内壁FRP防腐。

一级反应沉淀池反应区设置4格,单格尺寸2.2m×2.6m×4.5m,有效水深4.2m,HRT约0.9h;沉淀区采用辐流沉淀池,池体尺寸11.3m×11.3m×4.5m,池边水深3.85m,表面负荷0.83m3/(m2·h)。Ca(OH)2投加质量浓度2.5~3.5g/L;PAC投加质量浓度150~300mg/L;PAM投加质量浓度4~5mg/L。

二级反应沉淀池反应区设置3格,单格尺寸3.3m×3m×4.5m,有效水深2.9m,HRT约0.81h;沉淀区采用辐流沉淀池,池体尺寸10.5m×10.5m×4.5m,池边水深3.55m,表面负荷0.96m3/(m2·h)。CaCl2投加质量浓度400~800mg/L;PAC投加质量浓度100~200mg/L;PAM投加质量浓度3~4mg/L。

三级反应沉淀池反应区设置3格,单格尺寸3.3m×3m×4.5m,有效水深2.6m,HRT约0.73h;沉淀区采用辐流沉淀池,池体尺寸10.5m×10.5m×4.5m,池边水深3.25m,表面负荷0.96m3/(m2·h)。Na2CO3投加质量浓度200~500mg/L;PAC投加质量浓度50~100mg/L;PAM投加质量浓度2~3mg/L。

3.3 pH调整池

pH调整池按1个系列设计,钢砼结构,池内壁FRP防腐。池体尺寸2.6m×10.8m×7m,最大水深5m,HRT约1.3h。H2SO4投加质量浓度50~150mg/L。

3.4 反硝化池、反硝化沉淀池

反硝化池、反硝化沉淀池皆按1个系列设计,钢砼结构。池体尺寸37m×10.8m×7m,有效水深6.6m,有效容积约2637m3,HRT约24.9h。设计污泥质量浓度6000mg/L,设计水温20℃,设计反硝化速率为0.045kg/(kg·d),污泥回流比控制在100%内。

整个生化系统碳源(葡萄糖)投加质量浓度500~800mg/L,反硝化池、缺氧池根据实际运行情况合理调配投加量。在反硝化池投加磷源(磷酸二氢钾),投加质量浓度15mg/L。

反硝化沉淀池采用辐流沉淀池,池体尺寸12m×12m×7m,池边水深6.3m,表面负荷0.74m3/(m·2h)。

3.5 缺氧池、好氧池、二沉池

缺氧池、好氧池、二沉池皆按1个系列设计,钢砼结构。

缺氧池设计尺寸8.8m×19.8m×7m,有效水深6.3m,有效容积约1098m3,HRT约10.4h。

好氧池,池型不规则,有效水深6.3m,有效容积约3124m3,HRT约29.4h。设计污泥质量浓度5000mg/L,设计水温20℃,设计反硝化速率为0.035kg/(kg·d),硝化负荷率0.024kg/(kg·d),硝化液回流比控制在150%内,污泥回流比控制在100%内。

二沉池采用辐流沉淀池,池体尺寸12m×12m×7m,池边水深6m,表面负荷0.74m3/(m2·h)。

3.6 中间水池

中间水池按1个系列设计,钢砼结构。池体尺寸4.2m×4.3m×7m,最大水深6m,HRT约1h。

3.7 气浮系统

气浮系统是槽式反应段、溶气气浮器及加药、排渣系统的组合设备,1套,设计处理能力120m3/h,絮凝气浮器主体采用碳钢防腐材质。PAC投加质量浓度20~50mg/L,PAM投加质量浓度1~3mg/L。

3.8 臭氧氧化池、放流池

臭氧氧化池、放流池皆按1个系列设计,钢砼结构,尺寸皆为3.6m×4.3m×7m,有效6m,HRT约0.67h。单位CODCr臭氧耗量1~1.5g/g。

3.9 污泥浓缩、脱水系统

气浮浮渣、反硝化沉淀池排泥、二沉池排泥等归类于生化污泥,一级、二级、三级反应沉淀池排泥归类于物化污泥,这两类污泥分开处置。物化污泥易板结;由于物化反应时引入的Ca2+残留,使得生化污泥沉降性能极好且浓度较市政剩余污泥高;另外受场地所限,用污泥暂存池取代污泥浓缩池。

生化污泥产生量约1.45t/d(绝干),物化污泥产量9.2t/d(绝干)。

4、投资运行成本及运行效果

本项目工程直接费用为1900万元。本项目吨水处理运行直接成本为12.9元/m3,其中,药剂费为8.3元/m3,水、电费为1.7元/m3,人工费为0.4元/m3,化验分析费0.1元/m3,污泥处置费2.3元/m3(单价200元/t),一般维护费0.1元/m3。

考虑到时效性、地域性及项目特点,本投资与运行成本分析仅供参考,类似项目测算时应根据项目自身情况进行测算。

系统自2018年5月投运以来,受生产影响,污水处理一直未能满负荷运行,但系统处理效果良好且稳定。根据项目的运行数据,二沉池出水水质CODCr<50mg/L,TN<33mg/L,氟化物<7.1mg/L(项目分析数据偶尔会有浮动,绝大部分时间,TN<30mg/L,氟化物<7mg/L)。

5、结语

(1)针对硅太阳能电池板黑硅生产工艺废水,采用“两级化学除氟+化学除钙+两段生化脱氮+气浮+臭氧氧化”工艺处理,出水水质标准可稳定优于《电池工业污染物排放标准》(GB30484—2013)表2间接排放标准限值20%。

(2)在化学除氟、除钙单元,将除钙污泥(主要成分CaCO3)回流至一级除氟反应区,以节省石灰投加量、减少物化污泥产量。生化系统运行条件较为恶劣,在保证碳源、磷源充足的同时,需考虑不定期补充新泥,以维持系统污泥活性。另外,冬季运行温度不宜低于15℃。根据实际运行的数据,气浮系统出水可实现达标,臭氧氧化单元可作为备用或应急装置。

(3)为降低运行费用,仍需在实际运行过程中摸索最经济投药量。本项目中的物化污泥根据相关要求按一般固废处理,对于其他同类项目,建议对其进行危险废物鉴别后确定处置方式。(来源:上海环境工程设计研究院有限公司)