广东某公司主要以植物(以大豆、玉米、菜籽等为主)油皂脚、油脚、废油为原料生产植物油酸、硬脂酸、高碳脂肪酸,年产3.5万吨,企业生产过程中产生高浓度有机废水。废水中主要含有油、脂肪酸、皂化物及硫酸盐等污染物,废水具有高COD、高盐分、低pH值、污染物成分复杂的特点,属于高浓度难处理有机废水。

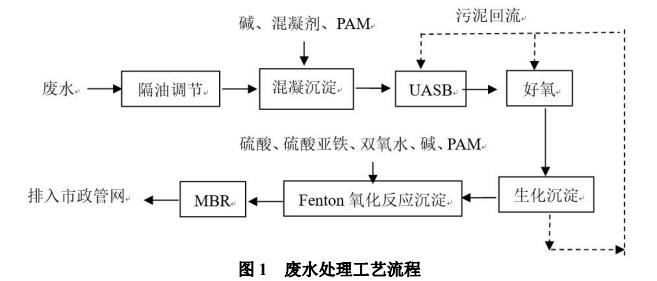

废水处理站采用“隔油调节+混凝沉淀+UASB厌氧+好氧+Fenton氧化+MBR”的组合工艺对废水进行处理,实际运行表明该工艺能够稳定达标的处理植物酸化油废水。

1、废水水质水量及处理要求

1.1 废水水质水量

本项目生产废水来源于植物酸化油生产工艺过程中的废油、植物油皂脚、油脚酸化的油水分离、水洗工序,废水水质见表1:

1.2 废水处理要求

污水处理设施的设计处理能力为150m3/d,每日运行时间为24h。设计出水水质执行广东省《水污染排放限值》(DB44/26-2001)第二时段三级标准,具体出水水质见表2。

2、处理工艺

根据该废水的水质特性,采用如下工艺进行处理:(1)通过隔油池去除废水中的浮油,除油后废水流入调节池进行水质水量的调节;(2)由于废水中盐分高(硫酸盐含量高),pH值低,因此采用石灰、NaOH调高废水pH值至6.0,石灰中的钙离子与硫酸根反应生成沉淀,降低废水中盐分,利于后续的生化处理;(3)物化处理后废水进入厌氧-好氧生化处理,通过微生物的代谢作用将废水中可生化降解的有机物去除;(4)生化处理出水采用Fenton氧化处理废水中的难降解有机物,提高废水的可生化性;(5)Fenton氧化出水采用MBR进一步生化处理,降低出水COD。废水处理工艺流程见图1。

3、工艺设计

3.1 隔油调节池

1座,地下式砼结构,池内PP板防腐。设计尺寸为10.0×8.0×2.5m,有效容积155m3,水力停留时间(HRT)为24.8h。配套设备:1台刮油机;2台提升泵。

3.2 混凝沉淀池

调节池废水提升进入混凝沉淀池进行物化处理,混凝沉淀池尺寸为2.8×6.5×4.5m,分为反应区和沉淀区,砼结构。反应池分三格,第一格投加石灰、NaOH调节pH值至6,第二个投加混凝剂,第三个投加PAM絮凝剂,反应采用机械搅拌,第一、二格搅拌速度为42r/min,第三格搅拌速度为28r/min,反应时间为51min,沉淀表面负荷为0.57m3/(m2·h)。配置设备:机械搅拌机3台,吸刮泥机1台。

3.3 UASB厌氧池

混凝沉淀出水自流进入中间收集池,废水从中间收集池通过提升进入UASB池进行厌氧生化处理,UASB反应器2座,钢结构,每座直径6.5m,高度10m,高径比1.53,总有效容积为632m3,HRT为4.2d。UASB反应器分为反应区、污泥层和沉淀区,配有废水提升泵、潜水搅拌器、内循环泵、三相分离器和尾气收集系统。

3.4 好氧池

厌氧池出水自流进入好氧池,好氧池采用活性污泥法与接触氧化法相结合,前段为活性污泥法,后端为接触氧化法。活性污泥池尺寸为9.5×15.6×6.0m,有效容积为730m3,HRT为4.87d;接触氧化池尺寸为5.0×15.6×6.0m,有效容积为324m3,HRT为2.2d。均采用选混曝气器,配套2台罗茨鼓风机(一用一备)。因废水C∶N失衡,不适合好氧微生物的生长,在活性污泥池进水端按照C∶N=20∶1补加氯化铵,提高废水中的氨氮浓度,避免因营养物料不均衡引起好氧池污泥膨胀。

3.5 生化沉淀池

好氧出水自流进入生化沉淀池进行泥水分离,生化沉淀池采用平流式沉淀池,尺寸为2.8×5.0×5.5m,沉淀表面负荷为0.64m3/(m2.h),沉淀的污泥回流至厌氧池前的中间水池和活性污泥池。配套1台刮吸泥机。

3.6 Fenton反应沉淀池

生化沉淀出水进入Fenton反应池,在反应池前端加入浓硫酸将pH值调至3.5,再加入FeSO4.7H2O、H2O2,使H2O2在Fe2+的催化作用下产生大量氧化性强的·OH,氧化废水中的难降解有机物,从而提高废水的可生化性。氧化出水加入NaOH调节废水pH值7.5,加入PAM絮凝沉淀。尺寸2.8×7.0×5.5m,Fenton反应时间为3.5h,沉淀表面负荷为0.64m3/(m2·h)。配套设备:刮吸泥机1台。

3.7 MBR池

Fenton反应沉淀出水进入MBR池,尺寸3.2×12×5.0m,有效容积149m3,HRT为23.9h。配套设备:产水泵2台(一用一备),反冲洗泵2台(一用一备),罗茨鼓风机2台(一用一备),药洗系统一套。

4、运行情况

4.1 运行效果

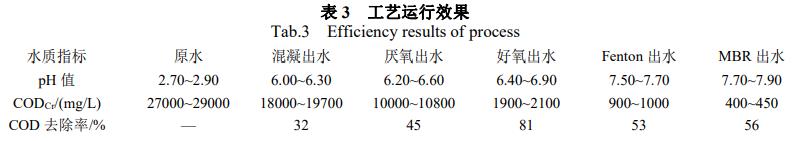

项目建设完成经150天调试后,废水处理系统稳定运行,出水水质优于广东省《水污染排放限值》(DB44/26-2001)第二时段三级标准,取得较好的环境效益,工艺运行效果见表3。

4.2 运行费用

处理系统吨水直接运行费用为49.8元/吨,其中药剂费30.9元/吨,人工费8.3元/吨,电费7.4元/吨,污泥处理费用3.2元/吨。对于本项目高浓度有机废水,运行成本比较合理,有效解决了企业发展的环保难题。

5、结论

(1)本项目运行结果表明,采用“混凝沉淀+UASB厌氧+好氧+Fenton氧化+MBR”组合工艺对酸化油废水进行处理,最终出水COD低于450mg/L,稳定达到排放标准要求。

(2)本项目对高浓度酸化油废水处理的运行实践,为植物酸化油废水的处理提供了一套经济可行、技术可靠的技术路线,具有很好的示范意义和推广价值。(来源:广州市佳境水处理技术工程有限公司)