南京某化工企业是一家从事化工原料、橡胶助剂中间体以及各种防老剂等化工产品的生产厂家,主要产品包括苯胺、硝基苯、硝基氯苯、环己酮、防老剂6PPD、防老剂TMQ等。生产过程中会产生大量高浓度有机废水,其中TMQ废水产自TMQ的生产过程,其主要成分为苯胺、氯化钠等;硝基氯苯生产工序为氯苯在硫酸存在的条件下与硝酸反应生成硝基氯苯混合物,硝基氯苯混合物与废酸沉降分离后进行中和、水洗使之达到中性,此过程中产生大量废水且含有较高浓度的硝基氯苯、硝基酚、苯胺等有机物。这些废水成分复杂且具有毒性,对常规的生物降解或吸附混凝等方法存在毒性抑制,难以达标排放。常用铁碳微电解还原、树脂吸附、活性炭吸附等方法进行预处理,但均面临着系统运行成本高昂,有机物矿化不彻底等问题,在实际应用中难以高效稳定的运行。因此,采用化学氧化工艺处理难降解工业有机废水受到国内外研究者的极大关注。

目前,工业上常采用高级氧化技术对难降解工业有机废水进行预处理,其中常见的为Fenton氧化法。Fenton氧化法对难降解工业有机废水具有较好的氧化效果,但其对难降解工业有机废水原水pH要求较高,必须控制在2.8~3.5。此外,工艺结束后对出水pH回调过程中,Fe3+会以氢氧化铁形式沉淀形成大量铁泥,铁泥的处理增加了工艺的难度。因此,需要一种有效的处理方法来避免危废的产生,降低处理工艺的运行成本。臭氧氧化可有效降解硝基氯苯且无危废的产生,在臭氧氧化过程中,自由基起决定性作用。因此,强化自由基产生的催化氧化工艺可高效处理难降解工业有机废水。多元协同催化氧化技术是在不同的反应条件及操作参数控制下,充分利用不同氧化基团(如羟基自由基、氧自由基等)的氧化特点,诱导特定氧化基团与污染物官能团间产生快速化学反应(如加成、取代反应等),从而实现对C=C、C=O等致色基团以及芳烃、杂环类等高毒、难生物降解物质的高效选择性降解,具有对酚类、硝基氯苯以及杂环类高毒性难降解有机污染物稳定降解的特性,是一个较好的替代方案。

南京某化工企业废水处理工艺中采用Fenton氧化法处理高浓度有机废水,该工艺会产生危废,处理成本高。针对该工艺缺点进行了技术改造,从优化运行参数、降低运行成本出发,采用多元协同催化氧化技术代替原有工艺的Fenton氧化法,并分别对硝基氯苯废水、TMQ废水进行预处理,然后对综合废水进行两级A/O生化处理。通过考察硝基氯苯废水的COD去除率(后续会进行反硝化处理)和TMQ废水的COD去除率及氮组分的变化(废水中的总氮以有机氮为主,通过氧化可将有机氮氧化为氨氮,缩短后续生化脱氮时间,提高生化脱氮的效率),以及综合废水的脱氮效果,验证各单元工艺以及整体工艺的可行性,为全面实施多元协同催化氧化废水处理工程奠定了基础。

1、试验部分

1.1 主要试剂和装置

试验所用的试剂主要有氧化剂(自制)、氧化助剂(自制)、(w)98%硫酸(工业级)、葡萄糖(工业级)、碳酸钠(工业级)等。

多元协同催化氧化试验装置由进水桶、进水蠕动泵、混合液蠕动泵、气瓶、主激发装置、辅激发装置、氧化塔等7个部分组成,其中氧化塔采用316L不锈钢材质,塔内径72mm,高1500mm,有效容积约5L,采用上进水,下进气的方式,强化气液的混合效率和提高气体在塔中的停留时间。

生化装置采用有机玻璃池,单格池体尺寸为100mm×100mm×370mm,有效容积为1.7L,根据废水水质情况,调整有机玻璃池的个数和组合方式。

采用多元协同催化氧化技术分别对难降解的硝基氯苯废水、TMQ废水进行氧化预处理后,降低废水的毒性,提高废水的可生化性,后模拟现场的生化处理工艺,验证工艺的可行性。

1.2 废水水质指标分析

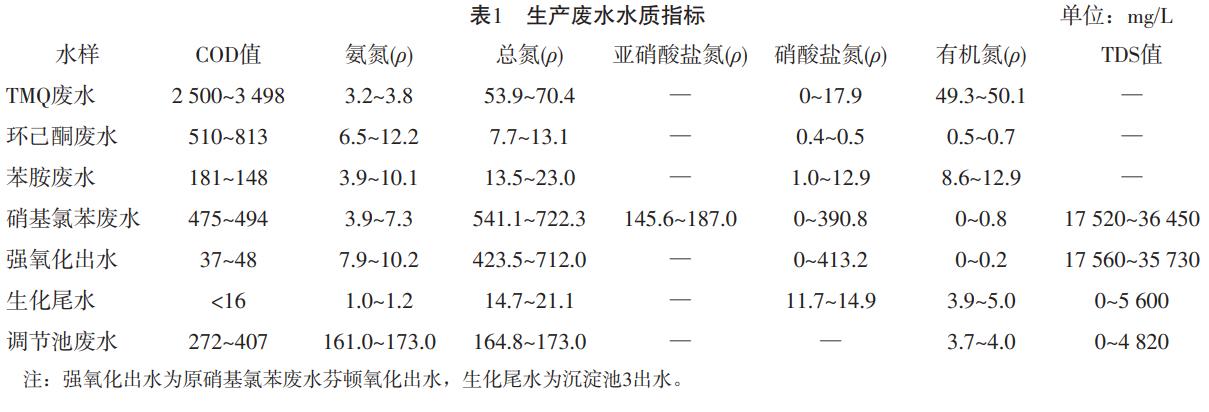

试验用水取自南京某化工企业生产废水,其水质情况如表1所示。

1.3 废水处理工艺与流程

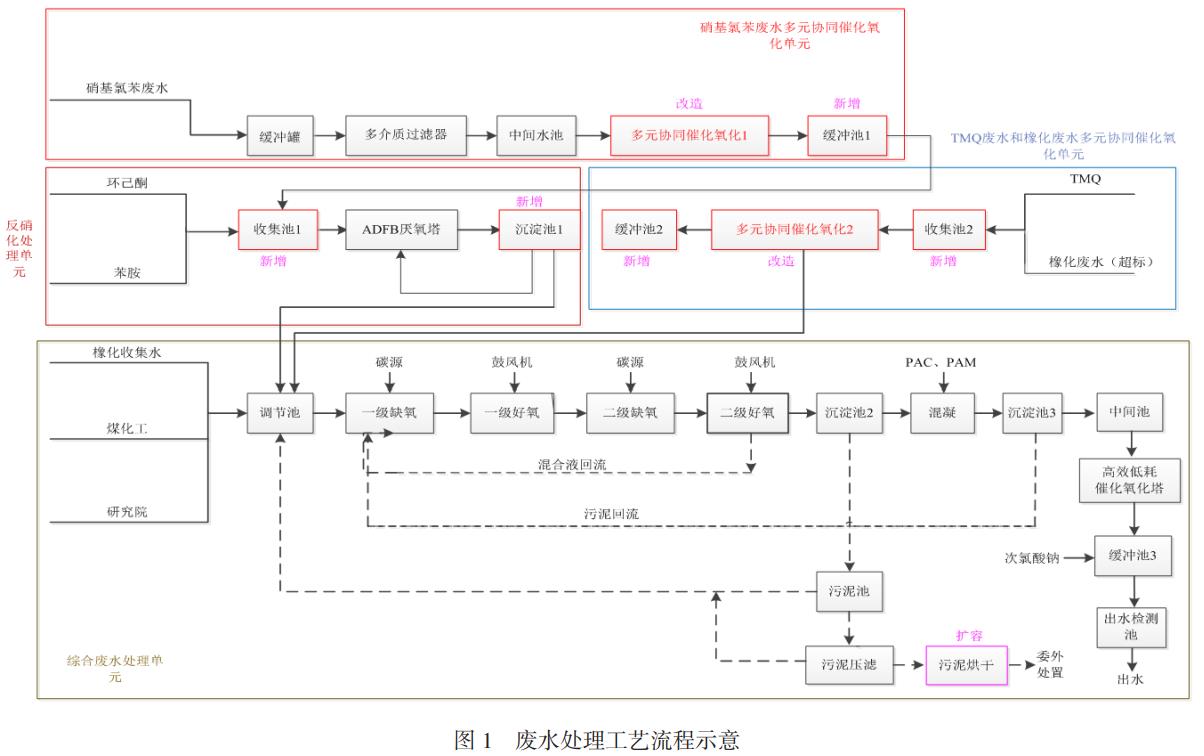

首先采用“多元协同催化氧化技术”替代原有工艺的“Fenton氧化法”对硝基氯苯废水、TMQ废水进行物化预处理,再进行生化试验,其工艺流程如图1所示。

不同废水的水质及污染物不同,其处理也要求不同。根据不同废水的水质特点,采用“分类收集、分质处理”的处理思路。采用不同的预处理工艺,降低废水预处理的费用并强化预处理效果。

硝基氯苯废水(流量20m3/h,TDS值24425mg/L)依次通过缓冲罐、多介质过滤、中间池进入多元协同催化氧化阶段,随后流入新增的缓冲池进行缓冲。预处理后的硝基氯苯废水与苯胺废水(流量10m3/h,TDS值339mg/L)和环己酮废水(流量15m3/h,TDS值727mg/L)进行混合,收集后泵入ADFB厌氧塔(厌氧脱硝流体化床生物技术,ADFB)进行单独脱氮处理,随后流入沉淀池进行沉淀。TMQ废水(流量10m3/h,TDS值201251mg/L)与超标的橡化废水(流量8m3/h,TDS值6761mg/L)混合收集后直接进行多元协同催化氧化处理,处理后废水流入缓冲池进行缓冲。TMQ预处理后的废水和反硝化生化反应后的出水与橡化收集水、煤化工废水(220m3/h,TDS值2354mg/L)、研究院废水(流量5m3/h)综合后进入调节池进行调节,调节后的混合废水进行两级A/O生化工艺处理,验证经综合废水处理后能否达到预期脱氮提标效果。

2、结果与讨论

2.1 硝基氯苯废水氧化试验

2.1.1 氧化剂用量对降解效果的影响

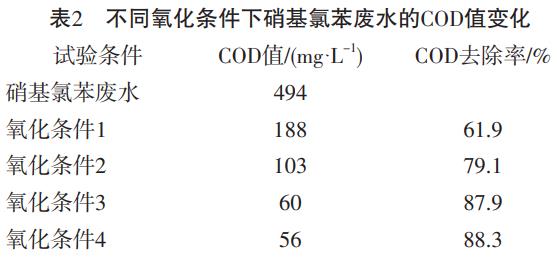

在硝基氯苯废水pH=12、助催化剂投加量(w)0.05%的条件下,对不同氧化剂投加量(氧化条件1~4中氧化剂用量依次增加)进行氧化试验,结果如表2所示。

由表2可见:随着氧化剂用量增加,废水中COD值持续下降。硝基氯苯废水原水COD值为494mg/L,当投加氧化条件1的氧化剂量,COD去除率约61.9%;继续投加氧化剂至氧化条件2,COD去除率提高17.2个百分点,去除率约为79.1%;当氧化剂用量为氧化条件3时,COD降解率最高,可达到87.9%;但氧化剂用量为氧化条件4时,随着反应进行,废水中的有机物不断降解,可被催化剂吸附的污染物不断减少,有机物的降解将趋于稳定,与氧化条件3相差不大。这是因为在一定底物浓度范围内,降解反应表现为一级反应特征,催化剂用量一定,随着底物浓度增加,吸附于催化剂表面的反应分子数增加,更多的氧化剂被分解为氧化性更强的活性基团,从而促进有机污染物的降解,故反应速率增加,降解率提高。因此,该废水的氧化剂最佳投加量为氧化条件3。

2.1.2 不同反应pH对降解效果的影响

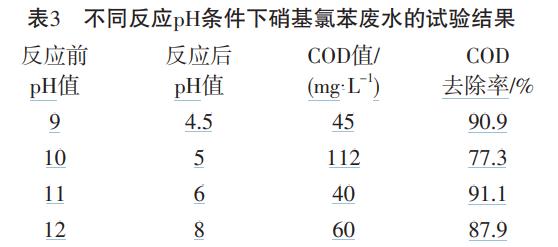

氧化剂的氧化效果在不同酸碱条件下会受到影响,此外,当溶液pH值低于或高于催化剂的零电荷点时,催化剂表面将发生质子化或脱质子化。因此,硝基氯苯废水pH值可能会影响污染物降解效率。氧化剂投加量为1500mg/L、助催化剂投加量(w)0.05%,通过加(w)98%硫酸调节废水pH值,在不同反应pH条件下进行氧化试验,结果见表3。

由表3可见:废水反应后pH值与反应前相比下降5左右。当硝基氯苯废水pH=9时,反应后pH=4.5,COD去除率约为90.9%;当硝基氯苯废水pH从9提高到10,反应后pH=5,COD去除率降低13.5%,去除率约为77.3%;硝基氯苯废水pH为11、12时,反应后pH分别为6、8,COD去除率分别为91.1%、87.9%。因此,当硝基氯苯废水pH为11时,可达到最佳的氧化降解效果。

2.2 TMQ废水氧化试验

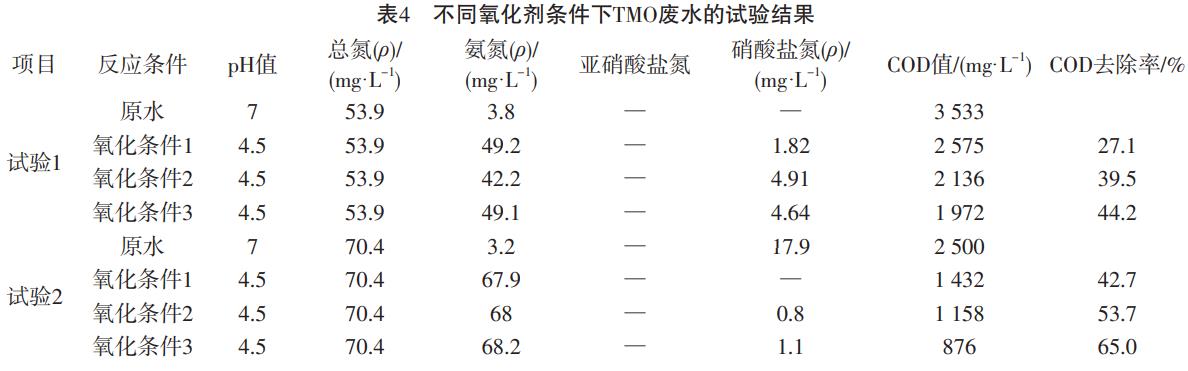

在助催化剂投加量(w)0.1%、pH=7的情况下,在不同氧化剂投加量下对TMQ废水分别进行2次氧化试验,结果如表4所示。

由表4可见:随氧化剂投加量的增加,反应后pH值均从7下降至4.5,废水总氮浓度保持不变,氨氮浓度迅速增加,无亚硝酸盐氮,硝酸盐氮浓度下降,COD去除率大幅提高。当氧化剂投加量为氧化条件3时TMQ废水氧化降解效果最好,2次氧化试验COD去除率分别为44.2%和65.0%。这是因为TMQ废水总氮主要以有机氮为主,有机氮占总氮的95%左右,经过多元协同催化氧化后,大部分有机氮被氧化分解,转为氨氮、硝酸盐氮。氨氮、硝酸盐氮可在A/O生化系统中通过硝化、反硝化去除,大大降低了后续环保处理中总氮的处理难度。

2.3 生化试验

2.3.1 反硝化生化小试

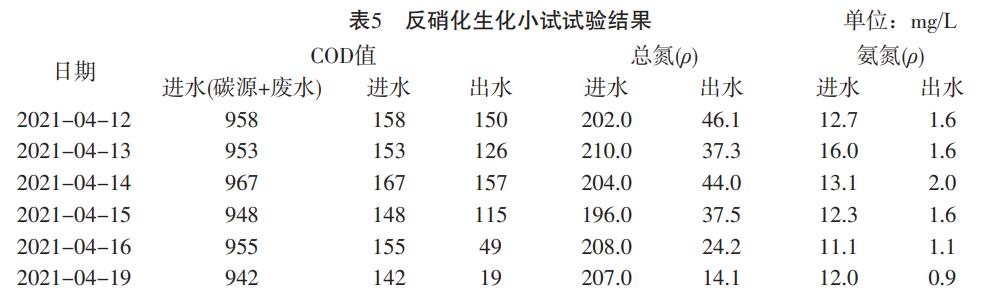

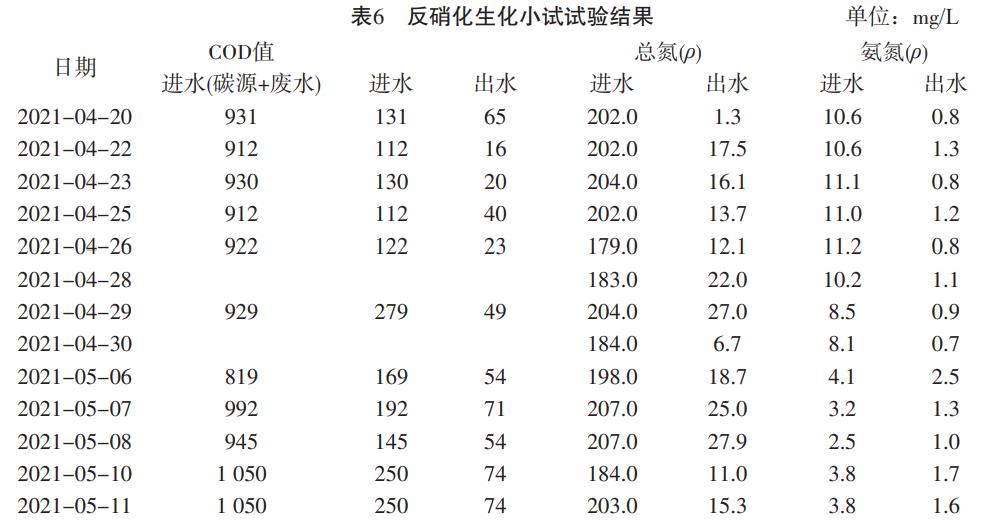

环己酮和苯胺混合废水与预处理后的硝基氯苯废水按体积比1.25∶1混合后进行单独反硝化生化反应,废水在反硝化池停留时间为37h,试验结果如表5所示。将停留时间改为24h,运行结果如表6所示。

由表5和表6可见:废水在反硝化池停留时间为37h时,生化进水COD值在150mg/L左右,总氮(ρ)在205mg/L左右,氨氮(ρ)在13mg/L左右,补充适量的碳源,经过反硝化脱氮后,最佳出水COD值为19mg/L,去除率约为86.6%;此时总氮(ρ)14.1mg/L,去除率约为92.6%;氨氮(ρ)0.9mg/L,去除率约为93.2%。当废水在反硝化停留时间改为24h后,最佳出水COD值为16mg/L,去除率约为85.7%;此时总氮(ρ)17.5mg/L,去除率约为91.3%;氨氮(ρ)1.3mg/L,去除率约为87.7%。由此可见,废水在反硝化池停留时间24h与37h相比,其出水的COD值、总氮、氨氮相近,脱氮效果良好且相差不大。分析原因,可能是环己酮、苯胺和硝基氯苯的混合废水中总氮主要以硝酸盐氮为主。在反硝化系统中,影响脱氮效果的主要因素是pH值、碳氮比、游离氨、溶解氧、泥龄等,因此在影响因素不变的条件,缩短停留时间对废水处理的处理效果影响不大。

2.3.2 综合废水生化小试

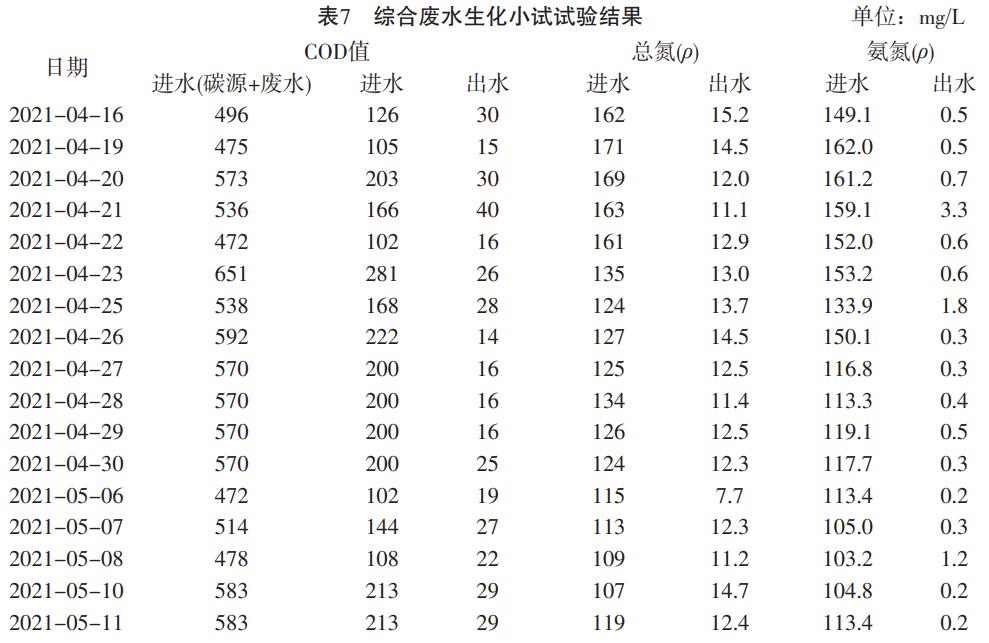

反硝化生化反应后的出水、预处理后的TMQ废水与橡化收集水、煤化工废水、研究院废水综合后,流入调节池进行混合调节,然后进行两级A/O生化试验,试验结果如表7所示。

由表7可见:两级A/O生化进水COD值在200mg/L左右,总氮在134mg/L左右,氨氮在131mg/L左右。经过两级A/O生化试验后出水的COD值小于50mg/L,总氮低于15mg/L,氨氮低于5mg/L。

混合后的废水氨氮浓度较高,但碳氮比较小。两级AO生化工艺可充分利用原水的碳源,减少补充碳源的投加量;也可充分利用反硝化产生的碱度,减少碳酸钠的投加量。废水在第一段缺氧池进行反硝化反应,将大部分的硝酸盐氮还原转化为氮气,同时产生一定量的氧量和碱度;第一段缺氧池出水流入第一段好氧池进行氧化和硝化反应,可去除大部分有机污染物并将进水中大部分氨氮转化为硝酸盐氮;第一段好氧池出水进入第二段缺氧池将第一段出水中的硝酸盐氮进一步反硝化还成氮气;第二段缺氧池出水进入第二段好氧池进一步去除有机物,并将剩余的氨氮转化为硝酸盐氮,同时增加泥水混合液的含氧量并吹脱氮气。两级AO生化工艺COD去除率为90%~95%,氨氮去除率为95%~99.9%,处理后出水可达到一级标准。

3、结论

多元协同催化氧化工艺取代Fenton氧化工艺对原有工艺进行改造可降低运行成本,缩短运行时间。试验结果表明,在催化剂用量一定,氧化剂投加量为氧化条件3,原水pH值为11时,多元协同催化氧化工艺对硝基苯废水预处理可有效降解污染物,COD去除率约91.1%,且有效较少危废产生;TMQ废水原水pH值为7,催化剂用量一定,氧化剂投加量为氧化条件3时,经多元协同催化氧化预处理后,2次试验COD去除率分别为44.2%、65.0%,反应后氨氮浓度大幅增加,说明有机氮有效降解为氨氮;预处理后的硝基氯苯废水与环己酮、苯胺废水混合后进行单独反硝化,停留24h后总氮去除率约91.3%,脱氮效果良好;分质处理后的废水混合后与调节池废水综合进行两级A/O生化工艺处理,生化出水COD值小于50mg/L,总氮低于15mg/L,氨氮低于5mg/L,达到DB321939-2020《化学工业水污染物排放标准》,达到了改造的预期效果。(来源:中国石化集团南京化学工业有限公司,南京工大环境科技有限公司)