1、概述

医药工业的快速发展,给人类文明带来了崭新的篇章,但其生产过程所排放的废水对环境的污染也日益加剧,严重威胁着人类的健康。医药工业中尤其以抗生素废水最难处理,其因水量大、成分复杂、浓度和盐分较高,色度和毒性较强,仅采用传统的处理工艺很难做到CODcr达标排放。针对抗生素废水存在的问题,拟选用催化氧化处理工艺对该废水进行深度处理,以满足出水稳定、达标的要求。为验证催化氧化处理工艺对抗生素废水处理的效果及稳定性,特实施抗生素废水的中试研究。

2、中试实验分析

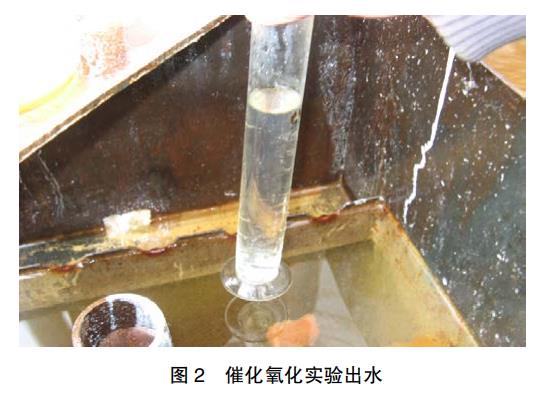

本实验采用催化氧化工艺对某抗生素生产企业(生产单硫酸卡那霉素原料药)经前处理(生化处理)后的废水进行研究,实验设备具体见图1。通过实验系统分析了催化氧化反应中的pH值、反应时间、氧化剂和催化剂的投加量等因素对CODcr的去除率、废水脱色率的影响,废水经催化氧化处理后出水水质(具体见图2)达到《发酵类制药工业水污染物排放标准》(GB21903-2008)表2中的排放标准,实现了工业化的连续生产运行,为抗生素生产企业解决了环境问题。

2.1 催化氧化机理

催化剂FeSO4和氧化剂H2O2在酸性条件下,生成具有较强氧化性能的羟基自由基,羟基自由基氧化分解废水中难降解的有机物,将其分解成CO2和H2O,同时FeSO4被氧化成Fe3+,其具有一定的絮凝作用,Fe3+变成Fe(OH)3有一定的网捕作用,从而使CODcr和色度大幅度降低,最终废水达标排放。

2.2 试验部分

2.2.1 废水水质

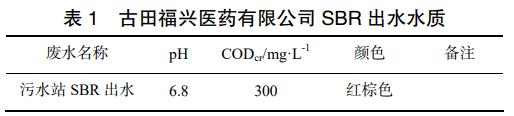

废水由古田福兴医药有限公司提供的前处理废水(SBR出水),水质具体情况见表1。

2.2.2 中试实验设备

催化氧化中试设备具体见图1。

2.2.3 分析方法

CODcr:根据《水质化学需氧量的测定(HJ828-2017)》。

色度:稀释倍数法。

中试实验出水情况具体见图2。

3、结果与讨论

3.1 催化氧化反应期间pH值对CODcr及色度去除率的影响

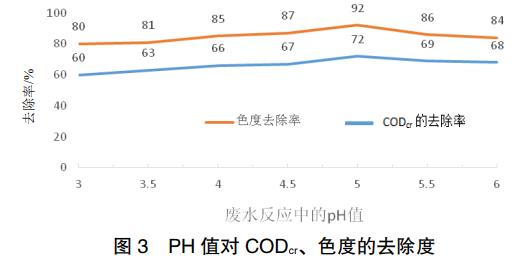

氧化剂为浓度28%的H2O2溶液,用量为废水量的0.1%,催化剂为浓度30%的FeSO4溶液,用量为废水量的0.5%,在反应时间为3h的情况下,改变废水反应中的pH值,测定催化氧化后CODcr的去除率和脱色率,所得结果见图3。

由图3可知,在催化氧化中废水的pH值为4.5~5.5时,处理效果较好。

3.2 催化氧化反应时间对CODcr及色度去除率的影响

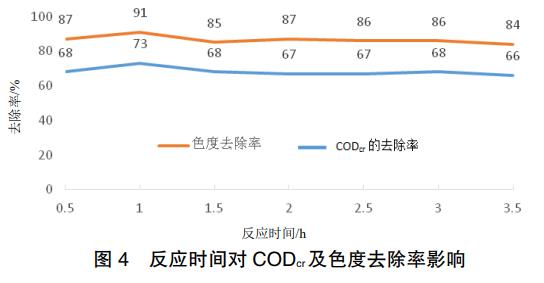

氧化剂为浓度28%的H2O2溶液,用量为废水量的0.1%,催化剂为浓度30%的FeSO4溶液,用量为废水量的0.5%,在废水pH值为5的情况下,通过改变反应时间,测定催化氧化后CODcr的去除率和脱色率,所得结果见图4。由图4可知,在催化氧化反应时间为1~2h时,处理效果较好。

3.3 氧化剂用量对CODcr及色度去除率的影响

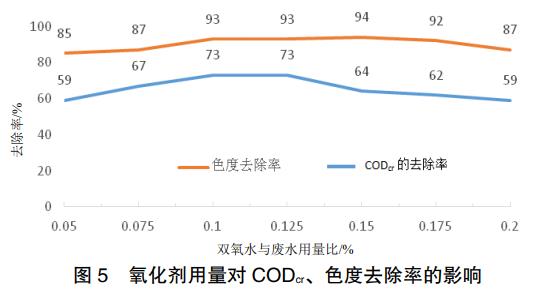

催化剂为浓度30%FeSO4溶液,用量为废水量的0.5%,在废水pH值为5的情况下,反应时间为1h,通过改变氧化剂(浓度为28%H2O2溶液)用量,测定催化氧化后CODcr的去除率和脱色率,所得结果见图5。由图5可知,当氧化剂与废水用量比为0.1%~0.2%时,处理效果较好。

3.4 催化剂用量对CODcr及色度去除率的影响

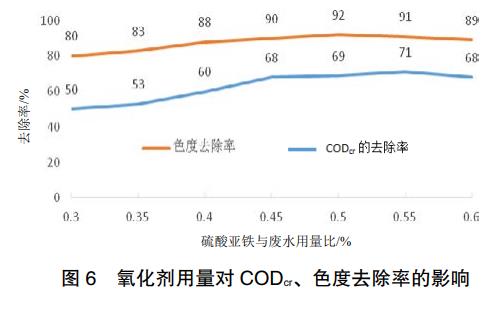

氧化剂为浓度28%的H2O2溶液,用量为废水量的0.1%,在废水pH值为5,反应时间为1h的情况下,通过改变催化剂浓度为30%FeSO4溶液的用量,测定催化氧化后CODcr的去除率和脱色率,所得结果见图6。由图6可知,当催化剂与废水用量比为0.5%~0.6%时,处理效果较好。

4、工程实例

4.1 基本情况

古田福兴医药有限公司主要生产单硫酸卡那霉素、盐酸金霉素等原料药,该抗生素废水具有水量大、浓度高、成分复杂,难降解等特点,其废水处理工艺采用“前处理+深度处理”后达标排放,前处理工艺(SBR)出水水质见表1,排放量为800t/d,在此基础上对废水进行深度处理。

4.2 处理工艺

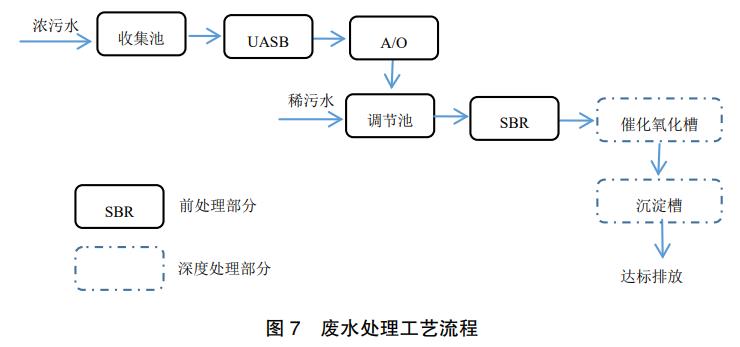

废水处理工艺流程图见图7。公司废水浓、稀分离,浓污水经收集后进入UASB、A/O系统后,出水与稀污水进行混合,混合后进入SBR系统继续生化,生化出水(CODcr大约在300mg/L),与HCl、FeSO4、H2O2混合生成具有强氧化能力的羟基自由基,羟基自由基将氧化难降解大分子有机物,将其氧化成CO2和H2O,同时生成Fe3+消除废水中的色度,催化氧化反应后CODcr去除率可达到85%,废水的脱色率达到92%,确保了出水水质稳定达到《发酵类制药工业水污染物排放标准》(GB21903-2008)表2中的排放标准。

4.3 工程装置及运行结果

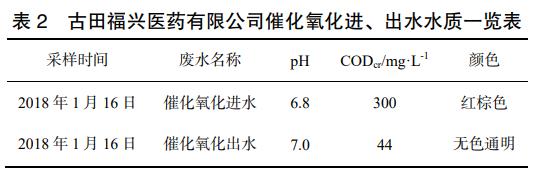

工程装置见图8,工程运行结果见表2。

4.4 处理成本

实际运行结果表明,催化氧化处理每t废水耗电费用0.2元,药剂用量1.5元,人工费0.3元,合计约2.0元/t。

5、结论

(1)抗生素废水成分复杂,浓度和盐分高、色度和毒性大,仅采用传统的生化处理达不到排放要求。

(2)用催化氧化法处理抗生素废水后段处理工艺的条件是:pH值为4.5~5.5,反应时间为1~2h,氧化剂与废水的投加量比为0.1%~0.2%,催化剂与废水的用量比为0.5%~0.6%,出水可达标排放。

(3)前处理(生化处理)+深度处理(催化氧化)组合工艺在常温下连续高效运行获得成功,是一种行之有效的处理难降解、脱色废水的方法。(来源:福州东航环保科技有限公司)