目前,石灰石-石膏湿法烟气脱硫技术以其技术成熟、适用煤种广、脱硫效率高和对机组的适应性好而成为国内外火电厂应用最广泛的脱硫技术,但该过程中不可避免的会有脱硫废水排出。脱硫废水水质一般呈酸性(pH为4~6),含有大量的悬浮物、氨氮和重金属污染物,以及Ca2+、Mg2+、F-、SO42-、Cl-、S2-等。若脱硫废水无法达标排放将会存在较大的环保风险。近年来为满足火电厂节水工作要求,脱硫系统工艺水已逐步采用城市中水、循环水排污水等氨氮含量较高的废水,同时由于日常运行中脱硝后逃逸的氨会随烟气进入脱硫吸收塔被洗涤,最终进入脱硫废水,导致较多电厂脱硫废水中氨氮超标。但是目前电厂常规的脱硫废水处理工艺(CaO调pH→Na2S沉淀→PFS絮凝→助凝→沉淀)并未考虑对氨氮的去除,导致出水不能满足《污水综合排放标准》(GB8978—1996)对氨氮的排放要求。因此亟需分析并掌握电厂脱硫废水的氨超标现状,进一步针对脱硫废水水质特点,开发适合脱硫废水脱氨处理的工艺。

目前处理废水中氨氮的方法主要有生物法和物化法。吹脱或汽提精馏工艺去除氨氮存在经济性差的问题;吸附法存在吸附材料用量大、再生频繁等问题;生物法需要补充大量碱度和碳源,且脱硫废水的高含盐量对微生物的活动和繁殖有抑制作用,运行维护困难,出水容易超标。相对而言,鸟粪石化学沉淀法适于氨氮浓度较高的脱硫废水处理,处理效果稳定。

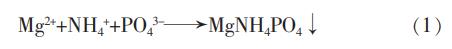

本研究结合火电厂脱硫废水水质复杂、水量大等特点,考虑低能耗、低成本等因素,选择化学沉淀法去除脱硫废水中的氨氮。化学沉淀去除氨氮常用方法为磷酸铵镁(MAP)法,反应式见式(1)。脱硫废水含有丰富的Mg2+,仅需适当补充磷酸盐就可去除废水中的氨氮,回收的鸟粪石是一种农业用缓释肥,具有较高的经济价值,降低了脱硫废水处理成本。该方法适于处理各种浓度的氨氮废水,且出水水质稳定。

1、脱硫废水水质

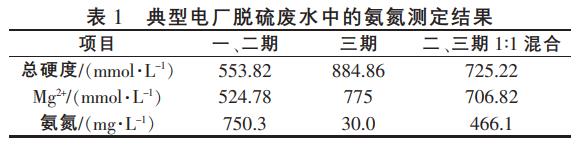

分析了某电厂脱硫废水水质,结果如表1所示。

由表1可见,该火电厂一、二期脱硫废水中的氨氮高于500mg/L,严重超标,而三期脱硫废水中氨氮较低,将2种脱硫废水混合后氨氮依然较高,约为466mg/L。此外,该脱硫废水的硬度很高,且主要是镁硬度,约占总硬度的95.0%~98.3%,因此该废水中可回收的镁资源丰富。针对该电厂脱硫废水的水质特点,利用MAP沉淀法去除脱硫废水中氨氮的过程中,只需投加磷酸盐即可。

2、实验材料与方法

2.1 材料及仪器

氢氧化钠、碳酸钠、磷酸氢二钠,均为分析纯;盐酸,优级纯。

SG23便携式多参数分析仪,JJ-4A恒温六联搅拌器,XS105电子天平,梅特勒-托利多;Specord210紫外-可见分光光度计。

2.2 实验方法

各取500mL混合脱硫废水上清液,分别调节不同NH3-N浓度(加NH4Cl调节)、Mg2+浓度(加NaOH调节)、n(PO43--P)∶n(NH3-N)(加Na2HPO4调节)、起始pH(加NaOH调节),以150r/min搅拌30min,静置测定pH,取上清液测定NH3-N、PO43-和Mg2+浓度。

2.3 分析方法

采用DL/T502.16—2006纳氏试剂分光光度法测定水样的氨氮;采用GB/T691—2008钼酸铵分光光度法测定磷酸盐;采用络合滴定法测定Mg2+。

3、结果与讨论

3.1 正交试验结果

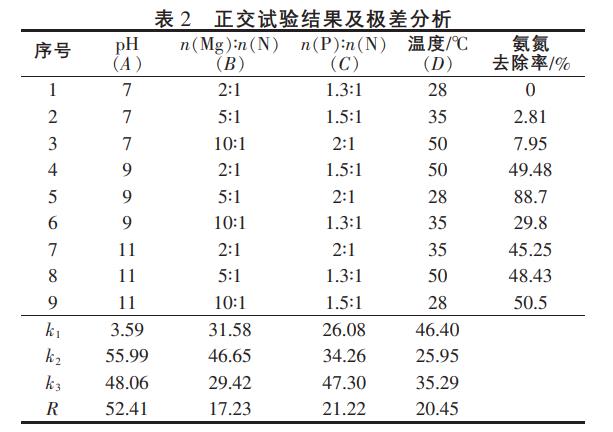

考虑pH、n(Mg)∶n(N)、n(P)∶n(N)及水温4个因素对氨氮去除率的影响,采用L9(34)正交试验法进行实验,结果如表2所示。

从表2可见,各因素对氨氮去除率均有影响。化学沉淀法处理脱硫废水的影响因素排序从大到小为pH>n(P)∶n(N)>温度>n(Mg)∶n(N)。

3.2 反应pH对氨氮去除率的影响

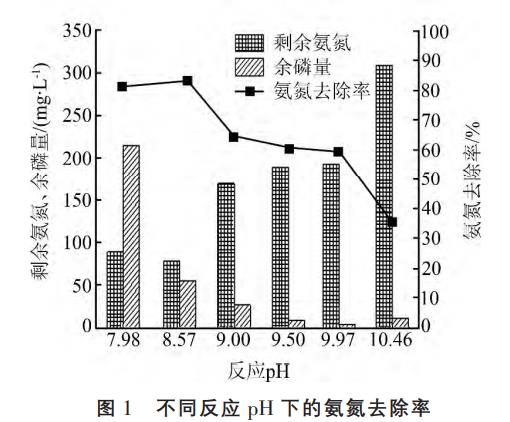

pH是影响MAP沉淀法最重要的因素,不仅影响MAP的生成量,也影响其成分。MAP是碱性盐,其沉淀过程必须在碱性条件下才能发生,酸性条件下会完全溶解。在碱性pH范围内,MAP在溶液中的溶解度随pH的升高呈先降低后升高的趋势,因此存在一个最优pH范围。MAP法处理氨氮废水的最佳pH一般控制在8.5~10.5。分别在反应pH为8.0、8.5、9.0、9.5、10.0、10.5条件下进行实验,n(P)∶n(N)为1.5∶1,n(Mg)∶n(N)为5.0∶1,反应过程中有大量白色沉淀生成,反应结束后静置20min,测定反应后滤液中的氨氮及其他离子含量,结果见图1。

从图1可见,pH升高,水中氨氮先降低后升高。当反应pH从7.98增加到8.57时,脱硫废水氨氮去除率达到最大值,随着反应pH的进一步增加,氨氮去除率明显下降,剩余氨氮大大增加。这是因为反应pH<9.0时,MAP的结晶效率较高,脱硫废水中的高含量氨氮有利于MAP的形成,且生成的沉淀物易于沉降;而pH>9.0时,发现水样中的乳白色沉淀物黏稠、不易沉淀,说明pH的增加会使MgNH4PO4·6H2O晶体不易成型或易溶解,结晶效率降低。此外,反应过程中产生了Mg(OH)2、Mg3(PO4)2等副产物,导致MAP的生成量下降,而NH4+会转变成NH3从而改变NH4+、Mg2+、PO43-的比例,阻碍MAP的形成。因此,选择反应最佳pH为8.5。

3.3 Mg2+浓度对氨氮去除率的影响

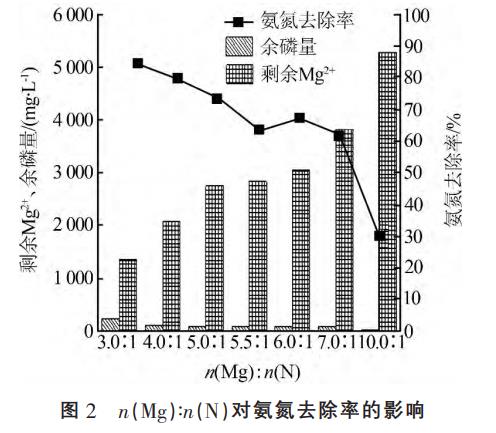

从表1可见,该脱硫废水中的Mg2+含量非常高,过高的Mg2+会降低氨氮去除效果,因此有必要研究初始Mg2+浓度对MAP沉淀法去除氨氮的影响。投加NaOH(颗粒状)控制反应pH为8.5,在n(P)∶n(N)为1.5∶1,n(Mg)∶n(N)分别为3.0∶1、4.0∶1、5.0∶1、5.5∶1、6.0∶1、7.0∶1、10∶1条件下进行实验,结果如图2所示。

由图2可知,随着水中Mg2+浓度的升高,脱硫废水的氨氮去除率整体呈下降趋势,同时余磷量也有所降低,而剩余Mg2+浓度仍然非常高,说明反应中的Mg2+过量。当n(Mg)∶n(N)从5.0∶1增大到10.0∶1时,n(Mg)∶n(N)为5.0∶1、5.5∶1、6.0∶1溶液中的剩余Mg2+含量基本不变,这是因为此时溶液中的Mg2+已经过量,而过量的Mg2+消耗了PO43-,生成Mg3(PO4)2沉淀,影响MAP的生成,降低氨氮的去除效果,因此反应的初始Mg2+含量不宜过高。

此外,当n(Mg)∶n(N)<5.0∶1时,随着n(Mg)∶n(N)的减小,氨氮去除率从73.5%增加至84.6%,而投加的NaOH将增加2.28g/L。这样药剂量增大,产生的Mg(OH)2沉淀过多,在工程应用中不具备经济可行性。因此从实际工程应用的角度出发,选择n(Mg)∶n(N)为5.0∶1,此时镁离子浓度为130mmol/L,脱硫废水氨氮去除率为73.47%,后续实验将通过优化其他反应条件来提高氨氮去除率。

3.4 磷酸盐投加量对氨氮去除率的影响

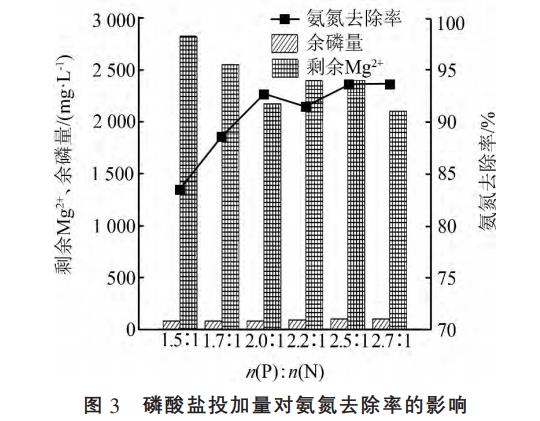

由于磷酸盐试剂价格较高,其投加量对脱硫废水氨氮处理工艺经济性的影响不容忽视。实验选用NaH2PO4作为磷源来调节n(P)∶n(N)。在反应pH为8.5,n(Mg)∶n(N)为5.0∶1的条件下,通过理论计算选择n(P)∶n(N)分别为1.5∶1、1.7∶1、2.0∶1、2.2∶1、2.5∶1、2.7∶1进行实验,实验结束后静置沉淀20min,过滤上清液进行测定,实验结果见图3。

由图3可以看出,适当增加磷酸盐投加量可增加氨氮去除率。当n(P)∶n(N)从1.5∶1增加至2.0∶1时,氨氮去除率增大,剩余Mg2+的量明显下降,余磷量也有所降低,此时MAP沉淀生成量较大。此后随着n(P)∶n(N)的增加,氨氮去除率并无明显增加。这是由于此时体系中剩余的氨氮太低,无法形成MAP,而PO43-的进一步增大使Mg2+与其生成Mg3(PO4)2沉淀。因此,确定最佳n(P)∶n(N)为2.0∶1,此时磷酸盐投加量为7.68g/L,氨氮去除率为92.64%。

3.5 反应温度对氨氮去除率的影响

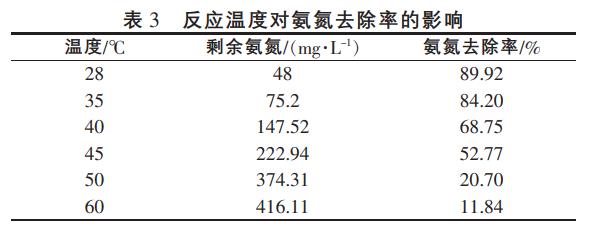

温度会影响MAP的结晶过程和溶解度,且温度过高时溶液中的氨氮会以NH3形式挥发,因此有必要研究温度对氨氮去除率的影响。在pH为8.5,n(P)∶n(N)为2.0∶1,n(Mg)∶n(N)为5.0∶1条件下,探讨反应温度(室温~60℃)对氨氮去除率的影响,结果如表3所示。

由表3可见,随着温度从室温(28℃)升高到60℃,氨氮去除率从90%左右下降到约10%,水中的剩余氨氮不断增加,分析原因认为温度影响了NH4OH和HPO42-的电离平衡以及MAP的离解。另外,温度过高会加速MAP沉淀物的溶解,从而影响MAP沉淀的形成,降低氨氮的处理效率。因此,采用MAP法处理废水中的氨氮时,温度是关键影响因素,保持相对较低的温度有利于氨氮的去除。当反应温度控制在25~35℃时,其对脱硫废水氨氮去除反应的影响较小。

3.6 反应时间对氨氮去除率的影响

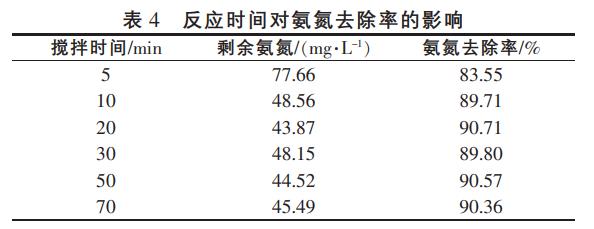

MAP沉淀物的形成分为成核阶段和发育阶段,因此反应时间对磷酸铵镁生成也有一定影响。理论上讲,反应时间越长氨氮去除率越高,剩余氨氮越少。控制反应pH为8.5,n(P)∶n(N)为2.0∶1,n(Mg)∶n(N)为5.0∶1,反应温度为室温,考察不同反应时间内的氨氮去除率,结果如表4所示。

从表4可知,氨氮去除率整体呈增加趋势。反应时间从5min增加到20min时,反应速率最快,水中剩余氨氮从77.7mg/L降低到43.9mg/L,氨氮去除率升高。之后随着搅拌时间的增加,氨氮去除率变化不大,剩余氨氮均在45mg/L左右,但反应时间越长晶粒越大,沉淀效果越好。在实际工程应用中,反应时间越长动力消耗就越大,运行成本越高。因此确定反应时间为20min,此时药剂已经充分反应,且氨氮去除效率最高。

3.7 搅拌速度对氨氮去除率的影响

在室温、反应时间为20min、pH为8.5、n(P)∶n(N)为2.0∶1,n(Mg)∶n(N)为5.0∶1条件下,考察搅拌速度对化学沉淀工艺去除氨氮的影响。由实验结果可以得出,搅拌速度偏高或偏低都会使氨氮去除率有所降低。当搅拌速度从50r/min增加到150r/min时,水样中的氨氮从72mg/L降到45mg/L,当搅拌速度>150r/min后,废水中剩余氨氮的量升高,氨氮去除率下降。由此可知,适宜的搅拌速度可以提高MAP沉淀法对氨氮的去除率,而搅拌速度过高时,部分MAP沉淀会被打散,使氨氮去除率降低。因此,实验选取搅拌速度为150r/min,可得到最佳的处理效果。

3.8 化学沉淀出水残留氨氮的氧化实验

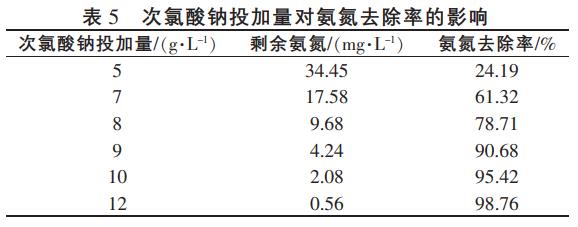

实验所取水样水质条件较差,因此采用化学沉淀法去除氨氮后出水氨氮仍在40mg/L左右,无法满足达标排放的要求。后续实验考虑采用折点加氯法进一步氧化残留的氨氮,使其最终达到排放标准。取MAP沉淀法去除氨氮后的上清液各500mL,其氨氮为41.59mg/L,依次加入5、7、8、9、10、12g/L的质量分数为10%的次氯酸钠溶液反应30min,过滤上清液测定其中的氨氮,结果如表5所示。

从表5可以看出,增加次氯酸钠投加量能有效提高脱硫废水中氨氮的去除效果。随着次氯酸钠投加量的增加,废水中剩余氨氮不断减少,当其投加量为12g/L时,脱硫废水中的氨氮被完全去除,去除率达100%。实际应用中只要氨氮低于15mg/L便可达标排放,因此确定次氯酸钠最佳投加量为7.5g/L,处理后的脱硫废水出水氨氮满足一级排放标准要求。

3.9 沉淀物晶体结构分析

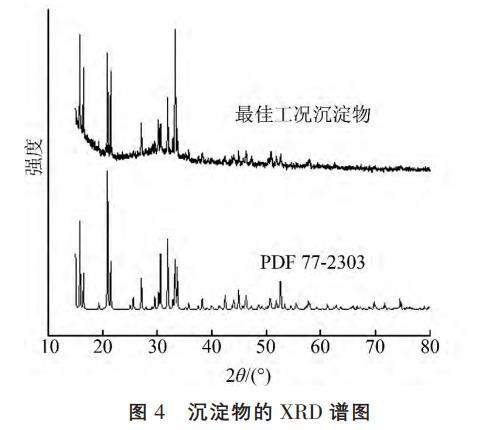

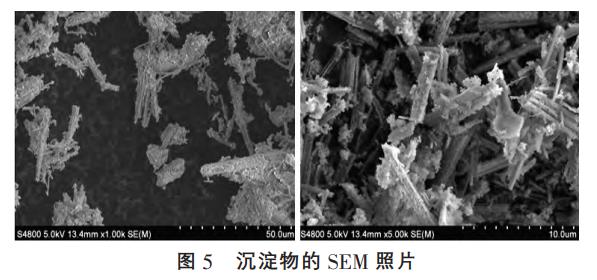

为确定反应过程中沉淀物的主要组成及晶型结构,取化学沉淀最佳工艺条件下的沉淀物进行XRD及SEM分析,结果见图4、图5。

从图4可知,沉淀物的主要特征衍射峰分别在15.75°、16.50°、20.78°、21.39°、33.32°。采用SearchMatch软件对所得谱图进行分析,发现该沉淀物谱图与磷酸铵镁盐标准PDF卡片77-2303较为吻合,因此确定该沉淀物主要为磷酸氨镁盐。从图5可以看出,沉淀物为斜方形晶体结构,排列较为紧密,这与纯磷酸铵镁盐晶形相近。此外,图中沉淀物表面含有杂质,这是因为脱硫废水水质复杂,反应过程中可能会生成副产物附着在磷酸铵镁盐的表面。

4、结论

(1)化学沉淀工艺能有效去除火电厂脱硫废水中的氨氮,由正交试验得出反应pH是影响氨氮去除率的最主要因素。沉淀反应最佳工艺条件:pH=8.5,n(Mg)∶n(N)为5.0∶1,n(P)∶n(N)为2.0∶1,反应温度为25~30℃,搅拌速度为150r/min,此时氨氮去除率能达到90%以上。

(2)XRD及SEM分析表明,氨氮去除过程中产生的白色沉淀物为磷酸氨镁盐,其晶体结构为斜方形,排列较为紧密。

(3)在化学沉淀工艺去除氨氮基础上,联合使用次氯酸钠氧化法能使脱硫废水中的氨氮含量满足《污水综合排放标准》(GB8978—1996)的一级排放标准要求,当次氯酸钠投加量为7.5g/L时,脱硫废水中的氨氮在15mg/L以下。

(4)化学沉淀工艺对脱硫废水中氨氮的去除率较高,工艺操作简便,无二次污染,无需外加镁源的投入,药剂成本低;磷酸铵镁沉淀是一种农业用缓释肥,具有一定经济价值。(来源:西安热工研究院有限公司,华能山东发电有限公司,华能济宁运河发电有限公司)