印染废水是毛纺品、人工合成纤维布的染色及其印染行业所产生的一类工业废水,具有生化性难、色度高、成分复杂、水质变化大、不同程度的臭味等特点。目前,处理印染废水的方法有许多,如混凝/沉淀法、混凝沉淀/臭氧氧化法、絮凝/Fenton氧化法、微生物法、纳滤及超滤/反渗透、预处理/超滤、生物处理/反渗透、混凝预处理/纳滤等组合工艺。但随着印染行业的快速发展,印染废水中存在越来越多的难生化降解的人工合成染料及助剂,导致传统生物、生化处理周期长,占地面积大,处理效果差,甚至无法生化处理,而Fenton类氧化法也存在药剂耗量大、渣量大及渣的二次污染问题,直接膜分离工艺易导致膜系统堵塞及缩短膜的使用周期。为减少进水中悬浮颗粒、胶体、可溶性分子等污染物对膜表面污染、膜孔变小、堵塞等问题,常采用絮凝预处理,如微絮凝直接过滤/超滤、微絮凝/微滤、微絮凝/变孔隙直接过滤、微絮凝/超滤/膜系统、微絮凝/直接过滤、微絮凝/反渗透等组合工艺。而已报道的“微絮凝”预处理工艺多采用传统的聚合氯化铁(PFC)、聚合氯化铝(PAC)、FeCl3、Al2(SO4)3及其组合药剂和高分子絮凝剂聚丙烯酰胺(PAM)。在使用过程中,Fe3+会导致膜表面污染,而Al3+、PAM及其分解单体丙烯酰胺对人和动物均存在一定神经毒性的风险。

近年来,微生物絮凝剂(MBF)作为新兴的绿色环保型絮凝剂,具有价格低廉、高效、无毒、适应广等特点,已成为国内外研究的热点之一。采用MBF进行微絮凝预处理,结合膜分离技术,形成新的微絮凝/超滤组合工艺,并在实际印染处理领域的应用鲜有报道。本研究选择MBF作为絮凝剂,考察微絮凝过程的影响因素、微絮凝的正交实验和超滤处理过程的运行参数等,可为今后开展MBF/膜分离组合工艺在废水处理领域的工程化应用提供借鉴。

1、实验部分

1.1 废水来源与水质

印染废水取自福建省泉州市某染整厂染整工序的废水出水口,主要含有少量的染料、助剂、絮凝剂、少量的无机盐类,其主要水质指标见表1。

1.2 主要试剂与仪器

CaCl2为工业级;H2SO4为分析纯;MBF(编号:XN188)。折叠滤芯过滤器(50μm);外压式超滤膜分离设备(带反洗功能,滤膜材质为聚偏氟乙烯,膜分离面积0.9m2,平均截留分子量10000u);UV-2102C型紫外-可见分光光度计;HCA-100型COD消解器;XZ-0101S型浊度仪;ALC-110.4型电子分析天平;PHS-3C型pH计。

1.3 实验步骤与方法

取印染废水加入适量的H2SO4调节pH,过滤,去除较大粒度(≥50μm)的杂质。室温中,向200mL过滤水样中投加MBF(质量分数为0.1%)和助凝剂CaCl2,450r/min下搅拌2min,静置絮凝,取少量上清液,测定其脱色率和COD。将絮凝预处理的出水引入保安过滤器(过滤精度为5μm),然后进入超滤膜单元进行深度处理。

1.4 分析方法

根据进出水中的OD550计算脱色率。膜渗透通量(JV,L/(m2·h))是指在膜分离过程中,单位时间内单位膜面积上的物质透过量,由式(1)计算获得。

式中:V为渗透液体积,L;S为膜有效面积,m2;t为取样时间,min。

2、实验结果与分析

2.1 单一微絮凝因素的优化实验

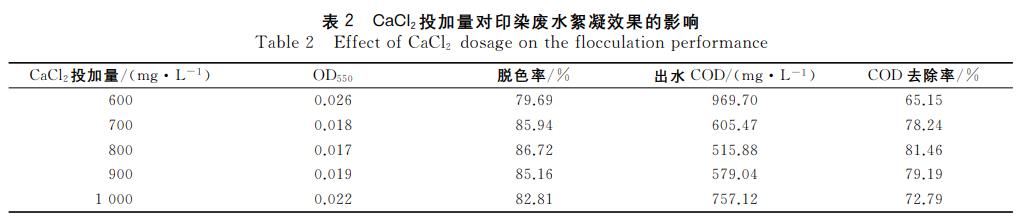

2.1.1 CaCl2投加量的影响

在MBF投加量为25mg/L、pH约为12、絮凝30min的条件下,考察CaCl2投加量对印染废水的絮凝效果的影响,如表2所示。MBF均为25mg/L,出水中脱色率随着CaCl2投加量增大而先升后降,当CaCl2为800mg/L时脱色率达到了86.72%,出水中COD降低至515.88mg/L,COD去除率为81.46%。因此,MBF与CaCl2质量比(简称MBF∶CaCl2)最佳为1∶32。

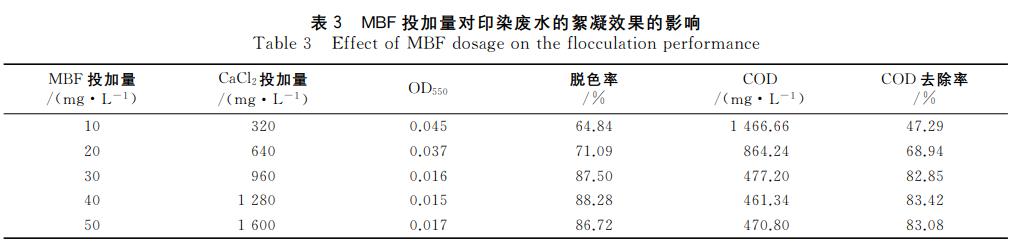

2.1.2 MBF投加量的影响

在MBF∶CaCl2=1∶32、pH约为12、絮凝30min的条件下,考察MBF投加量对印染废水的絮凝效果的影响,如表3所示。当MBF为30mg/L时,脱色率达到87.50%,出水COD降低至477.20mg/L,COD去除率达到82.85%;当MBF为40mg/L时,脱色率达到88.28%,出水COD降低至461.34mg/L,COD去除率达到83.42%。从药剂成本和渣量考虑,MBF投加量适宜为30mg/L。

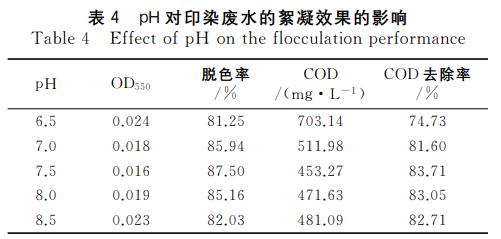

2.1.3 pH的影响

在MBF投加量为30mg/L、MBF∶CaCl2=1∶32、絮凝30min的条件下,考察pH对印染废水的絮凝效果的影响,如表4所示。脱色率随pH升高而先升后降,当pH为7.5时,絮凝效果最佳,脱色率达到87.50%,出水中COD降低至453.27mg/L,COD去除率为83.71%。

2.1.4 絮凝时间的影响

在MBF投加量为30mg/L、MBF∶CaCl2=1∶32、pH为7.5的条件下,考察絮凝时间对印染废水的絮凝效果的影响,如表5所示。脱色率随絮凝时间的延长先升后降,20min时脱色率达到88.28%,出水COD降低至452.99mg/L,去除率为83.72%。

综上所述,采用MBF作为微絮凝剂,预处理工艺的最佳条件为MBF∶CaCl2=1∶32、MBF30mg/L、pH=7.5、絮凝时间20min。

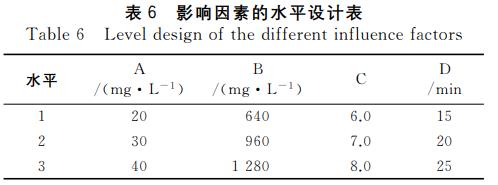

2.2 微絮凝工艺的正交实验

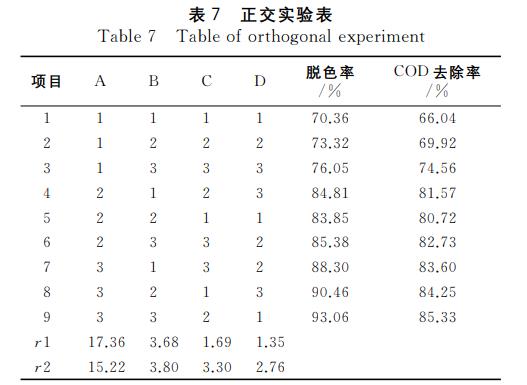

基于预处理的实验结果,选择MBF投加量(A)、CaCl2投加量(B)、pH(C)和絮凝时间(D)为影响因素进行L9(43)正交实验,如表6所示。由表7可知,4种因素的影响顺序为MBF投加量>CaCl2投加量>pH>絮凝时间。

2.3 超滤实验结果

2.3.1 工艺对膜渗透通量的影响

选择运行压力0.20MPa、回收率90%,采用“错流过滤-不反洗”的方式,连续运行90min,间隔10min,记录膜渗透通量,如图1所示。微絮凝/超滤组合工艺处理印染废水过程中膜渗透通量的下降速率优于单一超滤工艺;MBF对超滤膜的膜渗透通量影响小。因此,添加MBF进行微絮凝预处理可显著提高后续超滤工艺中膜渗透通量,而且对超滤膜的寿命影响小。

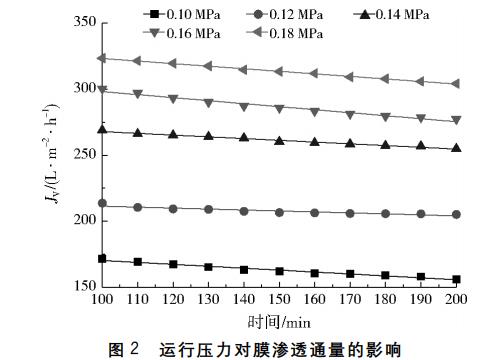

2.3.2 运行压力对膜渗透通量的影响

采用“错流过滤-不反洗”的运行方式,选择回收率90%,每间隔10min记录膜渗透通量,考察运行压力对膜渗透通量的影响,如图2所示。膜渗透通量随着运行压力的增大而增大;经拟合,运行压力为0.10、0.12、0.14、0.16、0.18MPa时衰减率分别为14.6%、7.3%、13.2%、22.7%、19.2%,表明该系统在运行压力为0.12MPa时膜渗透通量最稳定。

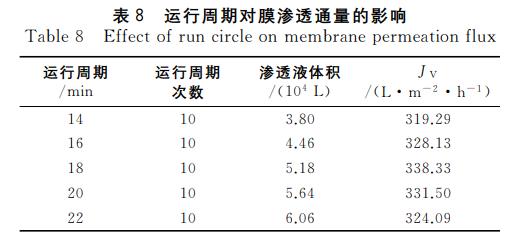

2.3.3 运行周期对膜渗透通量的影响

在运行压力0.12MPa、回收率90%、交替“运行-反洗”方式的条件下,考察运行周期对膜渗透通量的影响,如表8所示。膜渗透通量随着运行周期的延长而先增后减。当运行周期为18min时,膜渗透通量最大,达到338.33L/(m2·h)。

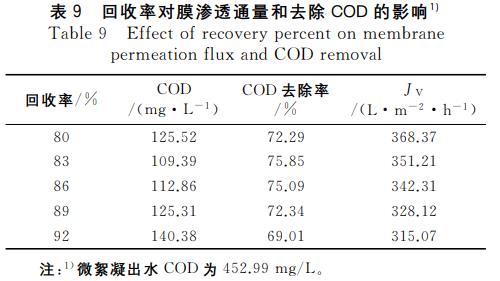

2.3.4 回收率对膜渗透通量和去除COD的影响

超滤膜影响指标主要有超滤膜材质、截留分子量、原水基质浓度。在运行压力0.12MPa、回收率90%、运行周期18min、交替“运行-反洗”方式的条件下,考察回收率对膜渗透通量和去除COD的影响,如表9所示。膜渗透通量随着回收率增加而逐渐减小,而COD去除率却呈现先升后降的趋势。当回收率为83%时,出水COD降低至109.39mg/L,COD去除率达到最大值(75.85%),综合COD去除率达到96.07%,膜渗透通量也较大,达到351.21L/(m2·h)。

2.4 药剂成本及污泥产量分析

按处理量为15m3/h计,H2SO4、CaCl2(工业级)、MBF成本分别为0.12、0.92、1.28元/m3;超滤直接运行成本为0.49元/m3,其中电耗、清洗、膜芯成本分别为0.09、0.03、0.37元/m3。因此,微絮凝/超滤组合工艺运行成本累计为2.81元/m3,直接处理成本较低,具有一定的推广前景。

污泥含水率以97.5%计,传统生化法处理印染废水的污泥产量约30~50kg/m3,铁盐或铝盐作为预处理的污泥产量约8.00~26.00kg/m3。微絮凝/超滤组合工艺中,加H2SO4溶液调节废水pH至7左右时污泥产量约19.20kg/m3,MBF处理单元工艺产生污泥量约14.70kg/m3,合计污泥产量约33.90kg/m3,污泥产量介于传统生物法和铁盐或铝盐絮凝处理工艺之间,但其污泥具有可生物降解、无毒性和无二次污染问题,可直接卫生填埋处置,而铁盐、铝盐产生的污泥稳定性较差、易溶出、不可生物降解。PAM作为絮凝剂还可能产生具有生物毒性的丙烯酰胺单体,对渣的存放场地存在一定生态风险。

3、结论

(1)微絮凝的最佳运行条件为MBF∶CaCl21∶32、MBF投加量30mg/L、pH=7.5、絮凝时间20min。正交实验表明,4种因素对微絮凝工艺的影响顺序依次为MBF投加量>CaCl2投加量>pH>絮凝时间。添加MBF进行微絮凝预处理可显著提高后续超滤工艺中膜渗透通量,而且对超滤膜的寿命影响小。

(2)超滤的最佳运行条件为运行压力0.12MPa、运行周期18min、回收率83%、交替“运行—反洗”方式。

(3)在微絮凝/超滤组合工艺最佳运行条件下,实际印染废水中COD由2782.50mg/L降低至109.39mg/L,综合COD去除率达到96.07%。(来源:厦门紫金矿冶技术有限公司,紫金矿业集团股份有限公司)