华北油田山西煤层气分公司建有集气站11座、煤层气处理中心1座,集气管道共计8条。其中,煤层气处理中心担负着沁南盆地各排采井采出煤层气收集、脱水、过滤、分离及增压外输的任务。现有2台50×104m3/d和4台150×104m3/d往复式增压机组,在压缩过程中高温高压环境下润滑油改性,并与煤层气中水份、粉煤灰混合排出而形成乳化油。每年消耗大量的润滑油,随污水进入生产废水处理系统。乳化油与管线中粉煤灰混合后形成了“水+乳化油+煤粉”的高乳化混合浊液,厂区原有斜板沉降法工艺及设备无法实现达标污水就地外排。

随着聚结纤维材质的改性与进步,聚结分离方法成为一种高效率、低成本的油水分离技术,并得到了广泛的研究和应用。由于聚结技术采用物理破乳方式,对于后续油品回收、废油再生不产生任何影响而广泛应用于油水分离领域,聚结除油技术因设备结构简单、易操作、污染少、除油效率高等优点而备受青睐。

1、聚结技术简介

1.1 聚结分离原理

所谓聚结又称粗粒化,就是有针对性的对材料表面进行改性,使水中分散、乳化油滴在流经材料表面时直径变大(粗粒化),根据Stock’s定律上浮从而达到油水分离目的。大多数观点认为,油滴的聚结有两种不同的机理存在:一是“润湿聚结”;二是“碰撞聚结”。

碰撞聚结是通过油滴的物理碰撞,产生更大的油滴。例如将含油的水加热使油分子热运动加快,发生碰撞而聚结长大。

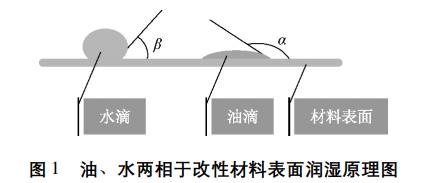

润湿聚结是当含油污水流经由亲油性材料组成的粗粒化床时,分散油珠便在材料表面润湿附着,这样材料表面几乎全被油包住,再流来的油珠也更容易润湿附着在上面,因而附着的油珠不断聚结扩大并形成油膜。由于浮力和反向水流冲击作用,油膜开始脱落,于是材料表面得到一定更新。脱落的油膜到水相中仍形成油珠,该油珠粒径比聚结前的油珠粒径要大,从而达到粗粒化的目的,原理如图1所示。

根据两相液体在固体材料的润湿角不同理论,两相在接触面体现出不同的润湿角,当液体中的两相在同一表面润湿角之差大于70°时(α-β>70°),两相可以分离。亲油疏水改性材料表面使得油水两相润湿角大于70°,水相穿过材料表面而油相在材料表面大量聚集,最终得以粗粒化。

1.2 改性聚结材料

通过纤维材料的分子改性技术,使纤维经过改性之后具有亲油疏水的表面特性。

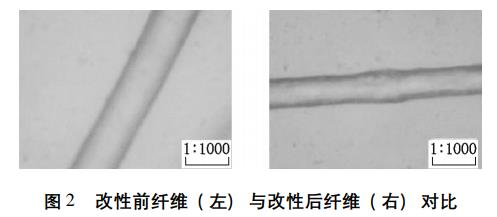

可通过观察改性前与改性后纤维在不同进水情况下表面的变化情况来说明纤维的吸油性能(应用OLYMPUSBX41光学纤维镜观察纤维表面的变化情况)。图2为改性前纤维与改性后纤维原状的比较。

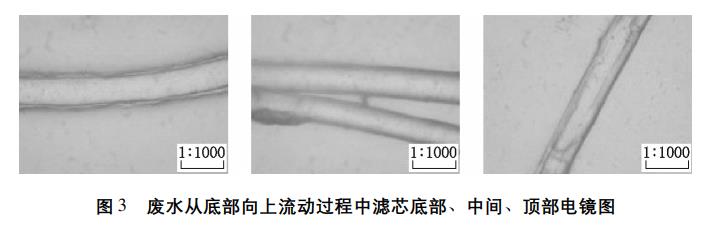

图3是将改性纤维做成聚结芯用于50mg/L含油废水处理,观察一级过滤后的聚结芯。

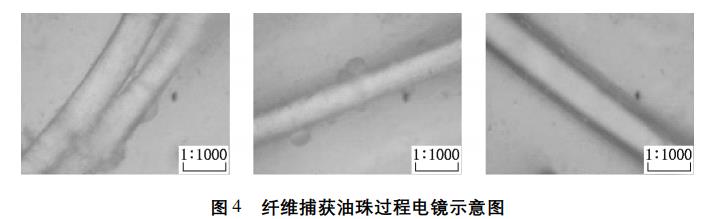

图4为处理浓度为100mg/L含油废水,运行2.5h后稳定,取聚结芯进行观察。

由图4可看出,纤维先捕获油珠(图4-左、4-中),然后油珠在纤维表面聚结,聚结到一定程度,在纤维表面形成一层油膜(图4-右)。

由此得到以下结论:

(1)改性后的聚结材料具有亲油疏水的表面特性。

(2)油膜优先润湿在纤维表面,当遇到两个纤维交叉时,油膜上的油粒长大脱离纤维表面上浮。

2、聚结法污水处理系统

2.1 水质分析

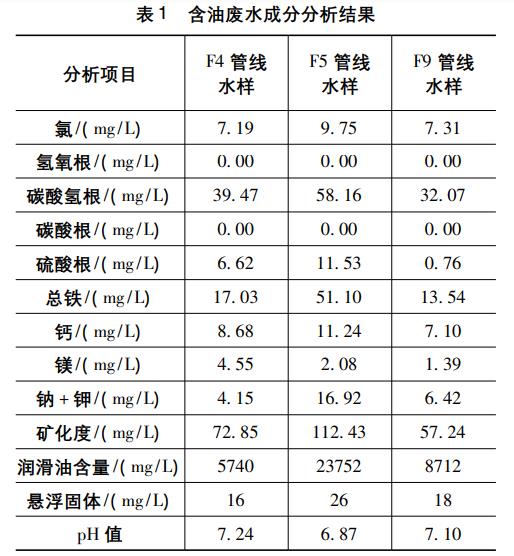

煤层气处理中心含油污水主要来自F4、F5、F9等各条集气管线清管作业接收污水,水质分析结果如表1。

从表1中的分析结果可以看出,处理中心含油污水属于低矿化度、高铁含量、高润滑油含量的清洗工业污水。

综上所述,处理中心水样悬浮物与润滑油为污水处理的重点,其中润滑油绝大部分以悬浮状态与乳化状态形式存在。

2.2 实验室测试

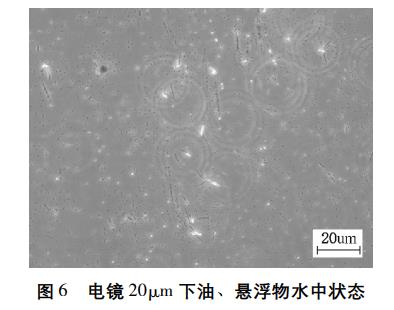

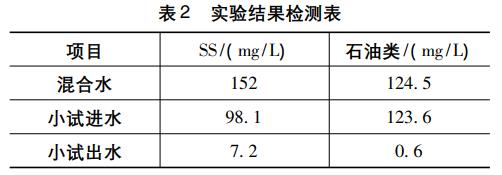

通过研究分析图5和图6电镜拍照含油污水中油、悬浮物存在状态后,采用室内小型聚结设备对含油污水进行除油实验(试验机由二级聚结式高精度油水分离器组成,流速120L/h)。小试结果表明:实验设备除油、除悬效果显著,出水石油类0.6mg/L、悬浮物7.2mg/L为工业化装置设计提供基础数据,实验结果详见表2。

由检测结果可以看出,油水分离试验机除油和悬浮物效果明显,设计采用将原水去浮油后过快速过滤装置(减轻油水分离机负荷保证除油效率),然后过油水分离装置后进入下一步处理。

2.3 工艺路线

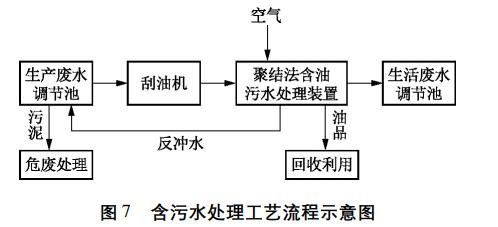

根据以上对废水的分析及其自身的特点,经过认真分析,本着投资少、占地小、运行费用低、处理效果好、管理方便、自动化程度高的宗旨,对煤层气处理中心污水处理系统工艺进行优化设计,工程设计的主体工艺流程见图7。

2.4 工业装置

以实验室实验处理效果为基础设计制造,并于煤层气处理中心安装了工业化装置,整个聚结系统由一个快速过滤器、二级聚结高精度油水分离器、活性炭过滤器和清水储罐组成。工作过程中PLC控制系统能实现全自动及手动控制,自动化程度高。

聚结装置设计额定处理量为5m3/h,工作压力为0.3~0.4MPa,工作温度:25~90℃,整体撬块占地6000mm(L)×2300mm(W)×3300mm(H),总功率5kW。安装调试运行至今无运行故障,出水澄清透亮,达到《污水排放综合标准》GB8978—1996中悬浮物、石油类指标一级排放标准,且符合原生产废水悬浮物设计处理出水≤70mg/L指标以及生活污水进水≤170mg/L悬浮物指标要求,水质送检至当地环境保护监测站监测,并出具监测报告,检测结果见表3。

从表3中可以看出,聚结装置除油效果显著,出口石油类指标大多在1mg/L之下,同时对水中的悬浮物去除也达到了排放标准。

3、应用效果评价

聚结除油装置自运行之日起共计收集废油20多桶,平均每月收集约2.5t废润滑油,设备出口水质均达标,彻底解决困扰处理中心已久的环保问题,物理除油所收集油品可回收,使油品资源合理化利用,得到厂家一致认可,概述其特点包括分离速度快、分离精度高、过滤阻力小、节能、分离油品使用范围广、设备体积小、结构简单、模块化、占地小、分离效率高、自动运行、操作简便、维护方便、运行可靠,无需动力和添加化学助剂,利用材料为微表面的聚合原理,安全的物理分离,无任何有害副产品和衍生物。由于为物理分离原理,故改性材料使用寿命极长。(来源:中国石油华北油田公司山西煤层气勘探开发分公司,中国石油天然气集团有限公司煤层气开采先导试验基地)