络合萃取高浓度含酚废水工艺

酚醛树脂生产废水主要污染物为苯酚,苯酚有很强的生物毒性,对人类危害很大。因此,高浓度含酚废水的治理是广大化工工作者普遍关注的问题,治理方法有吸附法、萃取法、光催化氧化法、超临界氧化法、超声波降解法、电化学降解法、生物处理法等。其中萃取法具有设备投资少、占地面积小、操作简便、能耗低、具有丰富的工业运行经验,而且主要污染物能有效回收利用等优点,受到人们的重视。近年来,国内外研究者对于液液萃取法治理和回收含酚废水做了大量工作。物理萃取脱酚技术中主要选用甲基异丁基酮、醋酸丁酯、异丙醚等作为萃取溶剂,他们对苯酚均能提供较高的平衡分配系数D值。然而,对苯酚分配系数越高的萃取溶剂,在水中的溶解度也就越大,这势必会造成二次污染、较大的溶剂流失或加重残液中容易回收的负荷。

络合萃取是一种基于可逆络合反应分离极性有机物的新方法,它既吸收了物理萃取操作简单、处理能力强、容易实现自动化的优点,又保留了化学萃取的高效性、高选择性,同时还克服了化学萃取可逆性差的不足。用于酚类物质络合萃取剂主要有两大类,研究最为典型的是中性磷氧类络合萃取剂中的磷酸三丁酯(TBP)和胺类络合萃取剂中的叔胺(N235、TOA)。

作者在文献基础上,尝试将磷酸三丁酯(TBP)和烷基叔胺两种络合剂以一定比例混合,以磺化煤油为稀释剂,对酚醛树脂生产中高浓度含酚废水进行了研究,研究了不同流比、转速和萃取级数下的脱酚效果,为工业级的废水处理提供参考。

1、实验部分

1.1 仪器和试剂

所用仪器有HL-20离心萃取器、石英罐-蠕动泵供料系统、电子天平、酸度计、UV-8000A紫外可见分光光度计、哈希水质检测仪。

所用试剂有磷酸三丁酯、烷基叔胺、磺化煤油、苯酚、4-氨基安替比林、铁氰化钾、氯化铵等,上述药品均为分析纯。

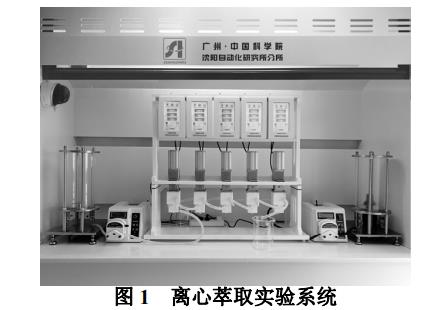

1.2 实验系统

实验系统如图1所示,五级实验系统是用五级HL-20离心萃取器串联萃取。废水和络合萃取剂分别从重相和轻相石英罐流出,经蠕动泵进入离心萃取器的环隙,在此进行充分混合、反应、传质,流进转筒后在离心力的作用下分相后进入各自的收集室,然后从各自的出口管流出。

1.3 萃取实验

络合萃取原理:络合萃取是基于溶质的Lewis酸(或碱)性官能团与萃取剂的Lewis碱(或酸)性官能团的相互作用而进行分离的一种方法。根据络合萃取原理,选择以磷酸三丁酯(TBP)、烷基叔胺为萃取剂,以磺化煤油为稀释剂,将三者混合成络合萃取溶剂处理强酸性高浓度含酚废水。以一定的稀释比配制萃取剂,与含酚废水按照一定的流比通过离心萃取器,收集不同流比、转速和萃取级数下的轻相萃取液及重相萃余液,计算萃余液的苯酚含量,确定较佳萃取工艺条件。

1.4 废水中苯酚含量的测定

含酚废水中挥发酚的测定采用国标HJ503-2009《水质挥发酚的测定4-氨基安替比林分光光度法》中工业废水和生活污水宜用直接分光光度法测定,检出限为0.01mg/L,测定下限为0.04mg/L,测定上限为2.50mg/L。

2、结果与讨论

2.1 含酚废水性质

废水样品取自广州市某石化公司酚醛树脂生产废水,其物化性质如表1所示。

2.2 萃取处理含酚废水的影响因素

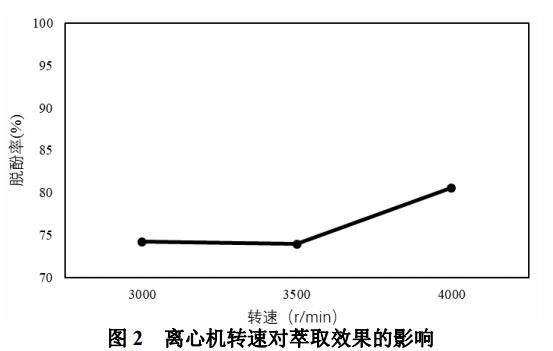

2.2.1 转速对含酚废水处理效果的影响

离心萃取过程中,转速是离心萃取器的重要参数,转速的变化对苯酚的脱酚率也会产生很大的影响,不合适的转速会影响分离效果,产生夹带或乳化。在常温条件下,当采用单级萃取,两相流比为2/1,萃取时间为3min时,考察了离心机转速(2500r/min、3000r/min、3500r/min、4000r/min、4500r/min)对酚醛树脂生产含酚废水萃取效果的影响,结果如图2所示。

实验发现转速2500r/min条件下,轻相萃合物夹带重相萃余液,这是由于离心萃取器转速过低产生的离心力不足以将重相废水完全分离。由图2可以看出,转速为3000r/min、3500r/min时,脱酚率较低,这是因为离心机转速低,含酚废水与络合萃取剂混合不均匀导致络合反应不完全,使得萃余液脱酚率不高,而当离心机转速增加至为4000r/min时,脱酚率迅速升至80.56%,继续增加转速至4500r/min条件下,萃余液夹带轻相萃合物,转速过高产生的离心力太大导致轻相从重相出口流出。因此,选择4000r/min的转速比较合适。

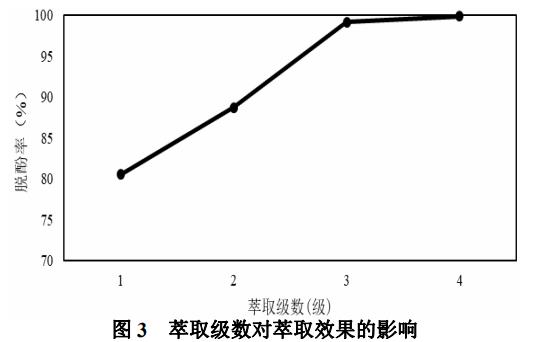

2.2.2 萃取级数对含酚废水萃取效果的影响

当流比为2/1,转速为4000r/min,萃取时间为3min*级数时,分别考察了1、2、3、4级逆流萃取对酚醛树脂生产废水萃取效果的影响,结果如图3所示。

由图3可知,随着萃取级数的增多,脱酚率呈上升趋势,萃余液中的苯酚含量呈下降趋势,采用3级萃取时脱酚率为99.12%、4级萃取时脱酚率为99.87%,3级增加至4级时,由于萃合物在萃取剂中的溶解接近于饱和,萃取已趋于平衡,因此这两级脱酚率基本持平,变化不明显,考虑到实际运行成本及处理效率,采用三级萃取较为合适。此外因为萃取过程中存在物理萃取和化学络合萃取两种过程,以化学络合萃取为主,由于络合萃取需要一定的反应时间,1级萃取和2级萃取时,萃取时间太短,则不利于有机相与水相的充分传质,萃取不完全,3级时络合萃取反应趋于平衡,若继续增多至4级萃取,即延长萃取时间,对络合反应影响不大。

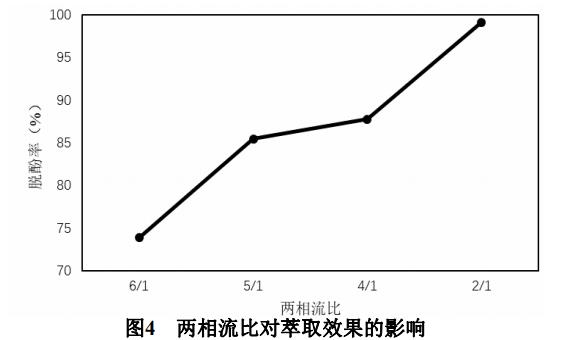

2.2.3 萃取流比对含酚废水处理效果的影响

在萃取过程中,流比是非常重要的参数,对萃取效果影响显著,当重相流量大于50mL/min时,流比为6/1、7/1时会发生乳化效应,故废水的流量小于50mL/min。当萃取级数为3级,转速为4000r/min,萃取时间为9min时,流比(2/1、4/1、5/1、6/1)对酚醛树脂生产废水萃取效果的影响如图4所示。

由图4可以看出,随着流比的增大,脱酚率随之减小,萃余液中苯酚含量随之增大。流比6/1时,脱酚率为73.90%,流比4/1和5/1时,脱酚率相差不大,分别为87.77%和85.45%,流比为2/1时,脱酚率有较大提升,为99.12%。这是因为络合萃取剂并未完全与废水中的苯酚络合反应,随着流比的减小,苯酚被络合萃取剂完全反应并溶于萃取液中,故萃余液中苯酚含量较低,脱酚率较大。

3、结论

本文构建了逆流络合萃取工艺的体系,研究了络合萃取效果的影响条件,得到较优工艺参数为:采用三级萃取,流比2/1,转速为4000r/min,萃取时间为9~15min,萃余液的脱酚率为99.12%,达到预处理要求,为工业级的废水处理提供参考。(来源:广州中国科学院沈阳自动化研究所分所,中国科学院沈阳自动化研究所)