镀锡线钝化工序需使用重铬酸钠溶液,为减少镀锡板黑灰缺陷及镀锡板上残留Cr6+的含量,钝化后需大量的清水进行冲洗,冲洗废水中含有大量的Cr6+,是一种高毒性的物质,其毒性为Cr3+的100倍,是电镀行业主要污染物之一。

还原沉淀法处理含铬废水是一种利用适当的还原剂将Cr6+还原为Cr3+,然后在碱性条件下使Cr3+发生沉淀而去除的工艺,该技术工艺简单,成本低,80%以上含铬废水处理均采用此方法。衡水某厂镀锡线钝化产生的含铬废水采用还原沉淀法处理,虽然出水Cr6+能够达到排放标准,但存在药剂投加量大,铬泥产量大的问题,铬泥属于危险废物,需交由资质部门处理,处理成本高。本文通过深入研究问题产生的原因,提出优化解决方案,降低系统加药量,并实现铬泥减量化。

1、原含铬废水处理工艺概况

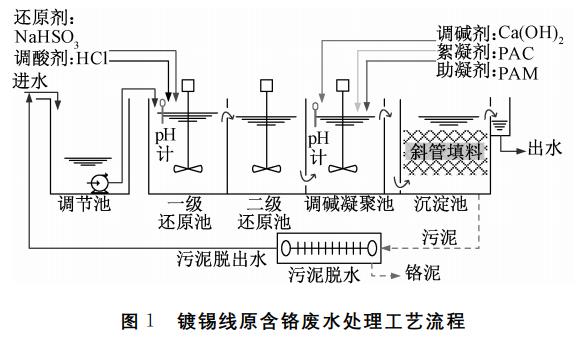

该厂镀锡线含铬废水产量约100m3/d,废水中Cr6+含量约100mg/L,处理工艺采用连续式二级还原沉淀工艺,其工艺流程如图1所示。

废水首先进入调节池调节水量,然后通过潜水泵连续泵入后序反应系统。还原池分为两级,均设置机械搅拌装置,一级还原池内投加HCl调节pH,使用还原剂NaHSO3在合适的pH下将Cr6+还原,该池进水点和加药点均位于池体上方。药剂在一级还原池内混合后进入二级还原池充分反应,然后进入调碱凝聚池,该池设有机械搅拌,投加Ca(OH)2溶液调节pH至碱性,使Cr3+形成沉淀,同时投加PAC和PAM,使沉淀凝聚增大,易于沉降,该池的加药点位于池体上方。经过调碱凝聚后,废水进入沉淀池,池内设置有斜管填料,废水在沉淀池内实现泥水分离,上清液达标排放,污泥进入板框压滤机进行污泥脱水,产生危废铬泥,脱出水返回调节池进行二次处理,工艺主要运行参数见表1。

该工艺运行条件下,出水Cr6+和总Cr虽能达到《电镀污染物排放标准》(GB21900-2008)的排放标准,但产生的危废铬泥量高,药剂投加量大,需要进行优化,以降低运行成本。

2、工艺诊断

2.1 工艺运行分析

药剂的投加量与工艺的运行方式和运行参数控制密切相关。经过系统诊断,本处理工艺主要有以下几个方面的不足:

(1)连续式运行下药剂投加偏差大。

在连续式的运行条件下,药剂需要连续投加,由于现场管理和设备计量问题,药剂的投加大多靠人工控制,也不能跟据进水情况及时进行调整,为了保障出水能够达标,药剂一般都是远超设计量连续投加,导致大量药剂浪费,这是造成加药量大的主要原因。

(2)一级还原池和调碱凝聚池存在短流现象。

两池的出水和加药点均位于反应池上部,形成了“上进上出”的短流现象,即药剂和废水不能在反应器内充分混合反应即流向了下一个环节,导致反应不充分,大量药剂被无效使用。

(3)pH控制不准确。

HCl和Ca(OH)2投加点与pH计的安装点均位于反应池上方,由于加药点附近,药剂和废水混合不均匀,会导致测定值出现较大偏差。

(4)PAC和PAM同池内同时投加,影响凝聚沉淀效果。

PAC主要作用是中和电荷,使胶体脱稳形成细小絮体,PAM主要作用是将脱稳的细小絮体架桥吸附,逐渐形成更大的絮凝体,有利于沉淀。如果两种药剂在同池内同时投加,其作用会受到影响,增加药剂投加量。

2.2 铬泥产生分析

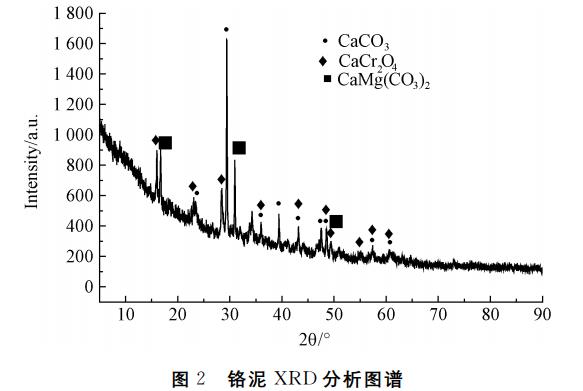

为了弄清楚铬泥成分的来源途径,对铬泥主要成分进行分析,以找出对铬泥产量贡献较大的环节,对症下药,铬泥主要成分分析结果如表2、图2所示。

由图2可以看出,铬泥中含量最高的元素是Ca、Cr、Mg,主要以CaCO3、CaCr2O4、CaMg(CO3)2形式存在,其中Ca是主要成分。铬泥中占比最大的CaCO3成分主要来源可能是在熟石灰制备过程中存在一部分Ca(OH)2与空气中的CO2反应生成,最终Ca元素以CaCO3、CaCr2O4、CaMg(CO3)2等形式进入铬泥,导致了铬泥产量增大。

3、废水处理工艺优化

3.1 工艺运行优化

(1)改连续式运行方式为半序批式。

半序批式反应是指改工艺中的最关键的还原反应按序批式进行,后续反应仍按连续式进行。出水Cr6+是否能够达标,关键在于还原反应是否进行的完全。因此将废水的还原过程按批次处理进行,通过测定每个批次的水质情况来确定该批次的药剂投加量,运行管理要求低,可避免药剂的过量投加。同时也可对每个批次还原池Cr6+单独进行检测,保证出水达标。

(2)优化加药点设置,消除短流。

加药点的设置应该跟进反应池进出水的方向确定,而且进水和出水的位置应该相反。对于下进水,上出水的反应器,加药点应该设置在反应池下部;对于上进水,下出水的反应池,加药点应该设置在反应池的上部。加药点应尽量远离出水口,这样能防止短流,使药剂与废水充分混合。

(3)优化控制参数。

原处理工艺参数控制仪表的安装位置和精度方面的原因,导致控制参数不准确,因此需要更换并校准pH计,同时在还原池增加ORP计,通过ORP来精确控制加药量,并将仪表的安装位置选在药剂充分混合区域。

3.2 药剂优化

(1)调碱剂优化。

通过对铬泥来源分析可知,铬泥中大量成分来源于调碱剂Ca(OH)2,Ca最终形成的沉淀物是铬泥的主要来源,因此将调碱剂改为NaOH,主要有以下优势:①NaOH反应后不会形成沉淀,会以盐的形式随出水排放,不会残留到污泥当中去,可有效降低铬泥产量;②可使用片碱制备,易溶解,溶于水后基本不产生悬浮物,不容易发生管道阻塞等问题。

(2)PAC和PAM投加优化。

为充分发挥PAC和PAM的作用,PAC和PAM分池先后投加,两者的投加比例保持不变。

(3)控制参数优化。

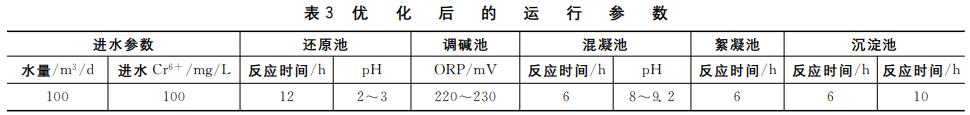

该工艺主要控制参数是还原池和调碱池的pH,保证还原和沉淀的最佳pH条件,经过实验室试验,还原池的最佳pH在2~3,调碱池pH在8~9.2。另外还原池增加ORP控制,以指导还原剂的投加,最佳ORP在220~230mV。

4、含铬废水处理工艺优化结果

4.1 优化后的工艺

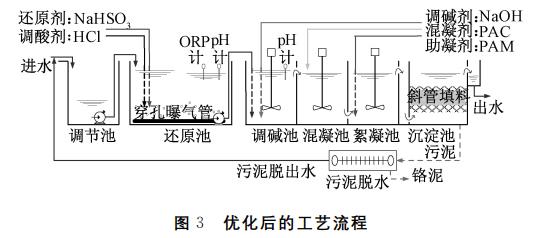

优化后的工艺采用了半序批式的运行方式,将还原池合并,并加装了ORP计,底部加装穿孔管曝气,起到搅拌混匀作用;调碱反应、混凝和絮凝反应分池进行,提高反应效率;优化了加药点的布置,使废水和药剂“上进下出”或“下进上出”,消除了短流现象,药剂反应更加充分;调碱剂调整为NaOH。

废水首先进入调节池调节水量,然后泵入还原池,进行该批次的还原反应,反应完成后,从还原池泵入后续单元,依次进行调碱、混凝、絮凝和泥水分离。调碱池、混凝池和絮凝池的有效容积相同,均为还原池有效容积的1/2,保证后续反应充足的反应时间,优化后的工艺流程见图3。

优化后主要运行参数如表3所示。

4.2 优化后的运行效果

(1)出水指标。经过工艺优化改造后,出水Cr6+和总Cr平均值分别为0.1mg/L、0.52mg/L,且能稳定达到《电镀污染物排放标准》(GB21900-2008)中规定的Cr6+<0.2mg/L,总Cr<1.0mg/L的排放要求。

(2)优化前后的药剂投加情况。优化前后对该工艺药剂的消耗量进行了统计,计算出每月实际的平均药剂使用量,见表4。

从表4中可以看出,改造前还原剂的投加量为2350kg/月,折合Cr6+∶NaHSO3质量比约为1∶7.8,大大超过了理论值1∶3以及一般实际用量1∶4~5,说明改造前对于还原剂的投加把握不准,造成了大量浪费,而改造后还原剂的用量下降了21.7%,降至1840kg/月,折合Cr6+∶NaHSO3质量比约为1∶6,较为合理,但是投加量还是稍微偏大,原因可能是因为应用了穿孔管曝气,对还原池的还原氛围产生了一定影响,导致了NaHSO3对Cr6+的还原效果有所下降,使得还原剂的投加量稍微偏大。

将调碱剂由氢氧化钙换成了氢氧化钠,使用量明显减少,说明改造后对于pH的控制更加精准,加药量控制更加准确。

PAC和PAM的投加量也有明显的下降,投加比例(与处理水的质量比)由约0.77‰和0.072‰分别下降到0.47‰和0.042‰,但PAC和PAM的投加比例基本保持10∶1的关系不变。

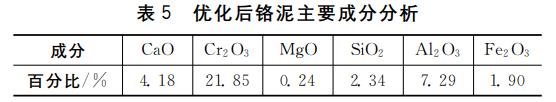

(3)优化前后的铬泥产量情况。经过数月对铬泥产量的统计,改造前后铬泥产量平均分别为10t/月和3.9t/月,平均下降了61%,铬泥产量下降明显。对优化后的铬泥主要成分分析结果见表5。

优化后Ca成分比例大幅下降,说明更换调碱剂对铬泥减量化贡献明显,同时Cr的比例有明显的上升,这就对Cr起到了富集作用,更加有利于铬泥中Cr的资源化回收。

4.3 优化效益分析

经过计算,每月节省药剂投入费用约6200元。铬泥产量由平均10t/月下降至3.9t/月,按照铬泥处理成本5500元/t计算,可节约铬泥处理费用33550元/月,同时由于铬泥量的大幅减少,污泥脱水的运行成本以及铬泥储存成本也会大幅降低。综上所述,优化后共计可节约处理费用39750元/月,折合47.7万元/年。

5、结论和建议

衡水某厂镀锡线含铬废水还原沉淀法处理工艺存在的药剂投加量大和铬泥产量高的问题,通过对运行方式、控制参数和药剂选用的优化,有效降低了药剂消耗,铬泥产量下降61%,节省处理费用47.7万元/年。结合本次实践,提出以下几点结论和建议:

(1)使用Ca(OH)2作为工艺的调碱剂虽然原料价格便宜,但会导致大量危废铬泥的产生而增加处理费用,使用NaOH铬泥产量小,综合处理成本低,且更利于铬泥中Cr的资源化回收。

(2)序批式的运行方式更加容易控制,对运行管理要求较低,加药量也更易于控制。

(3)受现场工艺改造限制,本次优化后各反应器的反应时间偏长,占地面积大,仍有进一步优化空间。

(4)经测定,产生的铬泥含水量在55%以上,降低其含水量可进一步实现铬泥减量化目标。(来源:河钢集团钢研总院,河钢集团衡板公司)