1 引言(Introduction)

近年来, 我国许多地区开始执行更加严格的地方污水处理标准, 如《北京地方水污染排放标准》(DB11/307—2013)中的A标准将出水化学需氧量(COD)、总氮(TN)和总磷(TP)的限值分别降低至20、10和0.2 mg·L-1, 更高标准的出水要求已成为城镇污水处理厂稳定达标的重要难题, 因此, 探索高效低耗的污水处理工艺成为研究热点。

城市污水处理行业如何实现资源循环利用, 是当前的重要任务, 也是今后的发展方向.在以污水处理资源化为理念的污水处理厂中, 污泥的处理处置起到重要的作用.城镇污水处理厂的剩余污泥绝大部分为微生物细胞体, 经破壁预处理后, 提取的蛋白质含量占到污泥质量的30%~60%(Tanaka et al., 1997; Ras et al., 2008), 因此, 污水处理厂剩余污泥蛋白质资源化利用越来越受到关注(Pack et al., 2008; 陈伟华等, 2011).污泥提取蛋白质可应用于动物饲料、泡沫灭火剂、混凝土发泡剂等领域(Clevenger, 1990; 赵顺顺等, 2008; 李亚东等, 2005; 汪常青等, 2006), 具有较大的应用前景。但我国城镇污水处理厂存在进水含砂量大及预处理段除砂效果不理想的问题, 导致剩余污泥泥砂含量高、有机质含量低, 极大地制约了污泥提取蛋白质的资源化利用途径(郝晓地等, 2014).污泥提取蛋白质及其资源化利用的程度取决于污泥的品质, 污泥蛋白质含量越高、无机杂质含量越低, 越有利于蛋白质的提取及利用.因此, 实现污水处理工艺剩余污泥蛋白质含量的增长具有重要意义.国内外对于污水处理新工艺的探索大多集中于深度脱氮除磷及重金属、抗生素等新兴污染物的去除上(Zhang et al., 2014; Barwal et al., 2016; Wu et al., 2016; Zhang et al., 2013; Yan et al., 2013), 尚未涉及在提高污水深度处理的同时, 提高进水中氮的同化比例及污泥蛋白质含量方面的研究。

生物吸附工艺在实现进水中碳源富集及去除残余的无机颗粒物等方面具有良好的效果(周健等, 1999; 魏小松, 2002; 员小峰等, 1992); 传统A2O(Anaerobic-Anoxic-Oxic)工艺具有较好的脱氮除磷性能(Zhou et al., 2011; Xie et al., 2016; Yan et al., 2016), 在城镇污水处理厂应用最为广泛(Wang et al., 2011); 膜生物反应器(Membrane Bio-Reactor, MBR)工艺具有良好的硝化及悬浮物截留能力(Tadkaew et al., 2011; Radjenovic et al., 2009; Wang et al., 2008), 在缩短水力停留时间(Hydraulic Retention Time, HRT)、节省占地面积等方面具有明显优势; 硫铁自养反硝化利用硫铁耦合系统实现自养脱氮及铁化学除磷(Wang et al., 2016; Kong et al., 2016), 具有高效、运行费用低的特点.这些技术在特定领域均具有独特优势, 如何进行合理组合实现污水的深度处理及获得高蛋白质含量污泥成为研究的新方向.

本研究通过建立生物吸附/A2O和生物吸附/MBR/硫铁自养反硝化两套污水处理新工艺小试试验平台, 在实现优质出水水质的同时, 对比剩余污泥泥量与泥质, 探索适合我国国情的污水处理新工艺。

2 材料与方法(Materials and methods)2.1 试验装置与运行条件

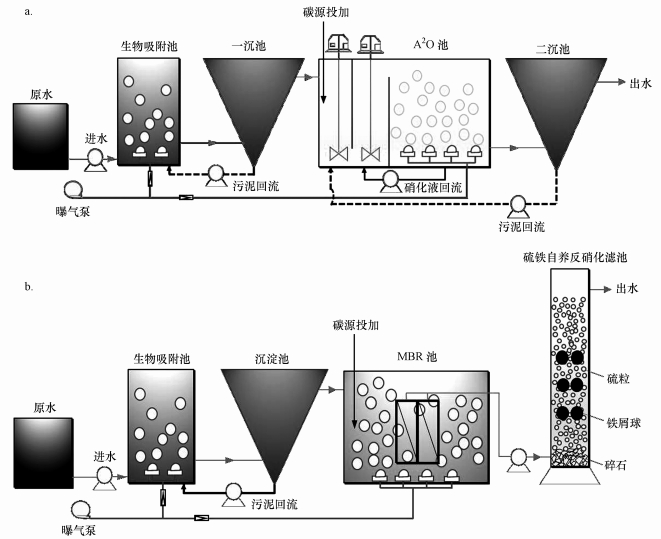

设计采用生物吸附/A2O和生物吸附/MBR/硫铁自养反硝化组合工艺处理城镇污水, 试验工艺流程如图 1所示.图 1a中利用微生物的吸附絮凝作用, 在生物吸附段去除大部分残余的无机颗粒物、部分化学需氧量及氮磷污染物(主要为颗粒态有机物); 然后经A2O处理段实现剩余污染物的去除, 获得较高质量的出水水质.图 1b中生物吸附段出水经MBR实现剩余有机物的降解及氨氮的硝化, 硫铁自养反硝化滤池实现硝态氮和磷酸盐的去除.生物吸附段剩余污泥厌氧发酵液作为优质碳源投加到A2O及MBR池, 促进污泥增长及蛋白质含量的提高。

图 1生物吸附/A2O组合工艺流程(a)及生物吸附/MBR/硫铁自养反硝化组合工艺(b) 。

生物吸附/A2O工艺设计进水流量为50 mL·min-1; 生物吸附段有效容积为1.5 L, HRT为0.5 h, 污泥龄(Sludge Retention Time, SRT)为2 d, 溶解氧(Dissolved Oxygen, DO)维持在0.5~1.0 mg·L-1, 混合液悬浮固体浓度(Mixed Liquor Suspended Solid, MLSS)为4000~5000 mg·L-1; A2O反应器的总HRT为11.2 h, 厌氧段、缺氧段和好氧段的HRT分别为1.6、3.2和6.4 h, SRT为20 d, 硝化液回流比为1.5, 污泥回流比例为0.8, MLSS为3000~4000 mg·L-1.生物吸附段和A2O段的接种污泥均为无锡市某污水处理厂污泥, MLVSS/MLSS平均值为0.58.试验分为4个阶段进行:第1阶段无外部碳源投加, 第2、3和4阶段为实现深度氮磷去除及蛋白质源污泥增量, 投加不同量的生物吸附段污泥厌氧发酵液, 设置投加量折算成COD当量分别为130、200和270 mg·L-1.

生物吸附/MBR/硫铁自养反硝化组合工艺MBR采用0.02 μm平板膜, 膜通量为10 L·m-2·h-1, SRT为20 d, HRT为7 h, DO为5~7 mg·L-1, MLSS维持在6500~8000 mg·L-1; 硫铁自养反硝化滤池内径为10 cm, 底部为10 cm的碎石承托层, 填料硫粒径为2~4 mm, 孔隙率约为50%, 铁屑以塑料球形式包裹, 填充比例为20%.试验分为4个阶段进行, 第1阶段为组合工艺的试运行阶段, 硫铁自养反硝化滤池的HRT设定为0.8 h; 第2、3和4阶段的HRT分别设定为1.3、2.0和2.7 h.此外, 第2、3和4阶段在MBR工艺段投加生物吸附段剩余污泥厌氧发酵液, 投加量折算成COD当量同样分别为130、200和270 mg·L-1.

2.2 原水水质及碳源成分

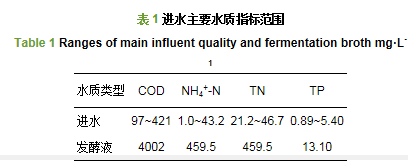

试验进水为无锡市某污水处理厂旋流沉砂池出水, 工业废水比例约为25%, 主要水质指标范围如表 1所示.根据实际污泥厌氧发酵液组分配制投加的碳源(周光杰等, 2015), 主要指标如表 1所示.

2.3 分析方法

COD、氨氮、总氮、硝态氮、总磷、磷酸盐、MLSS、MLVSS采用标准方法测定(APHA, 1998), 蛋白质含量采用凯式定氮法进行测定(汪家政, 2000).污泥中的氨基酸含量采用Agilent1260氨基酸专用高效液相色谱仪进行测试分析.氮的同化量以系统中微生物增长量的12%计算(Li et al., 2007), 微生物增长量根据MLVSS及反应器体积计算.氮的同化率为同化量占去除总量的百分比, 计算公式如式(1)和(2)所示.

式中, WA为氮的同化量(mg·L-1), WS为系统中的微生物增长量(mg·L-1), PA为氮的同化率, WTN为总氮去除量(mg·L-1).

3 结果与讨论(Results and discussion)3.1 污染物超低排放效果3.1.1 COD的去除

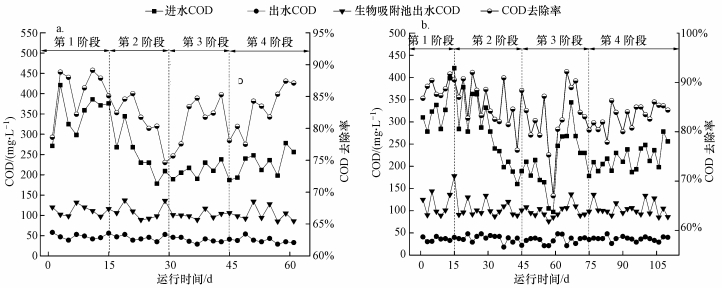

两套污水处理工艺对于进水中COD的去除效果如图 2所示.由图可知进水COD为97~421 mg·L-1, 平均值为248.3 mg·L-1, 标准偏差为68%, 进水有机负荷波动较大; 经过生物吸附段后, COD降至76~178 mg·L-1, 平均值为105.2 mg·L-1, 标准偏差为17%.这说明生物吸附段可以在较短的时间内富集进水中的有机物, 有利于减少后续处理段的有机负荷及有毒有害物质的影响.该工艺段的特点是占地面积小、污泥产量大, 剩余污泥采用厌氧发酵产酸的处理方式, 用于生产优质碳源, 真正实现污水处理的资源化利用.由于污泥厌氧发酵液多为易降解有机物, 因此, 投加到A2O和MBR池后并未对出水造成影响.如图 2a和2b所示, 在A2O段中投加的发酵液使活性污泥中微生物大量生长繁殖, 提高了系统中异养菌群的活性, 此外, 缺氧池反硝化作用对碳源的消耗, 使得有机物浓度进一步降低.由于MBR反应器的膜高效截留作用和降解作用, 大部分剩余COD在此完成降解.第4阶段生物吸附/A2O和生物吸附/MBR/硫铁自养反硝化工艺出水COD平均值分别为38.3和35.9 mg·L-1, 平均去除率分别达到了83.4%和82.0%, 优于一级A标准出水水质的要求.

3.1.2 氮的去除

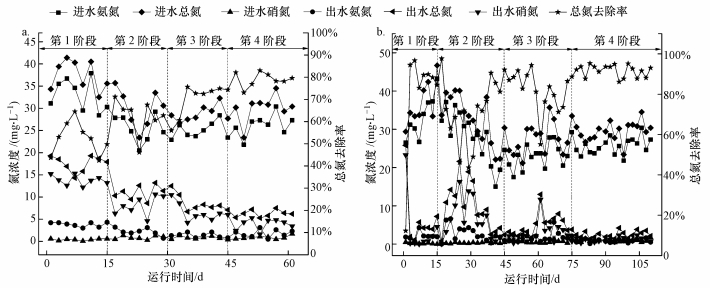

进出水总氮、氨氮及硝态氮浓度变化如图 3所示.进水总氮浓度为21.2~46.7 mg·L-1, 平均值为32.6 mg·L-1; 进水中硝态氮浓度平均值为0.66 mg·L-1, 总氮成分中大部分为氨氮, 平均占比达到85.8%.如图 3a所示, 在生物吸附/A2O工艺运行各阶段中, 系统硝化性能较好, 出水氨氮均在5 mg·L-1以下, 实现了一级A标准的达标排放.但由于进水中缺少碳源, 第1阶段出水总氮过高, 平均值为17.6 mg·L-1, 标准偏差为1.8%;第2、3和4阶段不同批次碳源的投加不仅促进了活性污泥系统的反硝化功能, 硝态氮浓度下降明显, 而且促进系统中异养微生物大量增殖, 微生物细胞合成过程中消耗大量的氨氮, 使得出水总氮浓度平均值分别降至11.0、8.6和6.3 mg·L-1, 标准偏差分别为1.6%、1.2%和0.8%, 实现了污水处理的深度脱氮.

在生物吸附/MBR/硫铁自养反硝化系统运行的第1阶段, 如图 3b所示, 硫自养反硝化具有良好的脱氮性能, 在硫铁滤池HRT为0.8 h时即实现了83%的总氮去除率, 出水硝态氮平均浓度降至3.4 mg·L-1, 脱氮效率符合之前的文献报道(任争鸣等, 2016; 苏晓磊等, 2015).从第2阶段开始投加污泥厌氧发酵液, 发酵液中除含有大量的挥发性脂肪酸外, 还含有较高浓度的氨氮(周光杰等, 2015; 曾建忠等, 2015), 增高的有机负荷削弱了活性污泥菌群的硝化能力, 导致第2阶段系统出现了一定程度的紊乱; 此外, 单质铁对硝态氮有一定的还原作用, 且生成的主要产物是氨氮(苏晓磊, 2015), 从而导致出水氨氮及总氮均出现了超标现象.经过一段时间的适应, 在第3阶段MBR池的硝化能力逐渐恢复到正常水平.在第4阶段将硫铁滤池的HRT提高至2.7 h后, 功能微生物和析出的Fe3+与污染物充分接触反应, 进而使污染物出水浓度更低, 硫铁自养反硝化系统反硝化效果更好更稳定, 且单质铁对硝态氮还原作用降低, 使出水氨氮及总氮分别稳定在1和5 mg·L-1以下, 实现了污水处理深度脱氮的目标.

3.1.3 磷的去除

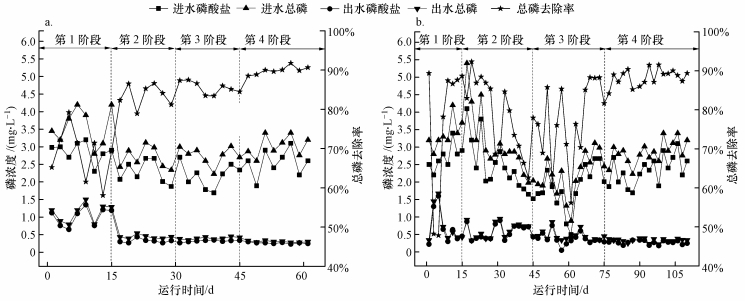

生物吸附/A2O和生物吸附/MBR/硫铁自养反硝化两套污水处理工艺进出水总磷及磷酸盐浓度变化如图 4所示.进水总磷的浓度为0.89~5.40 mg·L-1, 平均值为2.9 mg·L-1, 标准偏差为0.67%.经测定总磷的组成中大部分为磷酸盐, 平均占比为81.5%.生物吸附段的吸附作用可以去除部分磷(Lee et al., 2008), 但在生物吸附/A2O工艺中, 主要通过活性污泥的生物除磷; 在生物吸附/MBR/硫铁自养反硝化组合工艺中, 主要通过硫铁自养反硝化中的铁屑析出Fe3+, 进而与磷酸盐结合去除.如图 4a所示, 在生物吸附/A2O工艺运行的第1阶段, 由于缺少碳源, 生物除磷效果不佳, 出水总磷的平均值为1.12 mg·L-1, 总磷的去除率仅为68.5%, 标准偏差分别为1.56%和6.7%.第2阶段开始投加污泥发酵液, 随着外部碳源的投加, 除磷效果明显改善, 出水总磷的平均值为0.37 mg·L-1, 平均去除率达到86.4%, 标准偏差分别为0.067%和3.3%, 这说明投加污泥发酵液后A2O系统的生物除磷效果提高, 标准偏差也随之降低.在生物吸附/MBR/硫铁自养反硝化组合工艺运行的第1阶段, 如图 4b所示, 由于铁屑尚未大面积析出Fe3+, 无法与磷酸盐结合, 导致除磷效果不佳, 总磷的去除率约为76%.尽管硫铁自养反硝化滤池的HRT在第2、3阶段分别延长至1.3和2.0 h, 但由于投加的污泥发酵液中存在一定量的磷酸盐, 出水总磷平均浓度达到0.53 mg·L-1, 标准偏差为0.2%, 无法实现《城镇污水处理厂污染物排放标准》(GB18918—2002)中一级A标准的稳定达标.在第4阶段, 硫铁滤池的HRT延长至2.7 h, 进水中的磷酸盐大多与铁屑析出的Fe3+结合生成磷酸铁沉淀, 出水总磷浓度明显降低, 稳定在0.22~0.39 mg·L-1, 平均值为0.33 mg·L-1, 标准偏差为0.05%, 优于一级A排放标准中对于出水总磷的要求.简言之, 硫铁自养反硝化滤池的化学除磷效果随着HRT延长而提高.

3.2 污泥增量及氮的同化比例

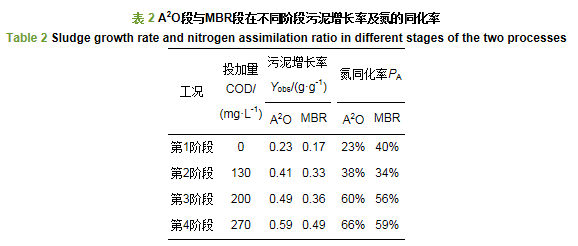

第1~4阶段A2O和MBR两个工艺段污泥增长率及进水中氮的同化率如表 2和图 5所示.在反应器第1阶段的运行中, 由于碳源相对缺乏, 污泥增长均较少, A2O和MBR的污泥产率分别为0.23和0.17 g·g-1(以每g COD产VSS量(g)计, 下同), MBR高曝气量会造成一定的污泥减量效果, 因此, 污泥产率相对较低.另外, 在去除的总氮中仅有23%和40%是由于微生物的同化作用, 与黄满红等(2009)的研究结果相近.在第2、3和4阶段, 随着碳源的投加, 污泥增长率明显升高, 第4阶段污泥产率分别达到0.59和0.49 g·g-1, 实验结果符合Tchobanoglous等(2003)研究的污泥产率范围.同时, 在第2、3和4阶段, 氮的同化率呈现出整体增长趋势, A2O工艺段由第1阶段的32%升高第4阶段的66%, MBR工艺段由第1阶段的40%升高第4阶段的59%.这表明随着碳源环境的逐渐改善, 系统中微生物新陈代谢旺盛, 增殖速率快, 微生物细胞合成过程中消耗大量氨氮, 不仅有利于系统脱氮效率的提高, 而且强化了系统的污泥产率及氮同化作用(Li et al., 2007).与第1阶段相比, 其它阶段的A2O工艺段的污泥产率和氮同化率均高于MBR工艺段, 主要原因是MBR池拥有单一好氧条件和独立的污泥系统, 使功能微生物的种群特征简单稳定; 恰恰相反, A2O工艺段缺氧池、厌氧池和好氧池中的活性污泥通过推流和回流而相互混合, 使异养、自养微生物共存, 种群复杂丰富, 大部分细菌代谢旺盛, 增殖速率快, 大量营养物质被用于微生物细胞合成和维持生命活动需要, 使A2O工艺段的污泥产率增长较快, 合成细胞体需要同化氨氮的比例也相应升高.同时, 由于A2O中DO相对于MBR较低, 有效防止了污泥的氧化分解, 使A2O工艺最终氮同化比例高于MBR工艺.

3.3 污泥蛋白质及氨基酸含量

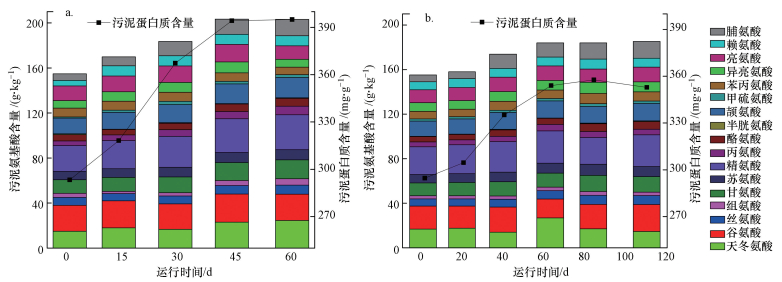

在污泥资源化利用途径中, 由于剩余污泥中含有大量蛋白质, 且氨基酸是动物营养所需蛋白质的基本物质, 使回收剩余污泥中蛋白质及氨基酸资源逐渐成为研究的热点(Cui, 2016; Xiang et al., 2015).本研究活性污泥蛋白质及氨基酸含量变化如图 6所示, 两套工艺蛋白质含量约占污泥干重的30%~40%, 与已有研究中活性污泥蛋白质含量占比为28.7%~41.0%的报道相符(Tanaka et al., 1997; Yucesoy et al., 2012; Huber et al., 1998).随着污泥增量与氮同化比例的逐渐增加, A2O工艺段污泥蛋白质含量从293.3 mg·g-1 MLSS升高至395 mg·g-1 MLSS, 实现了34.7%的增长, 而MBR工艺段污泥蛋白质含量仅实现了19.7%的增长, 从294.7 mg·g-1 MLSS升高至352.9 mg·g-1 MLSS, 原因主要为MBR工艺段氮的同化比例小于A2O工艺.由于MBR工艺段中MLSS在6500~8000 mg·L-1之间, 而A2O工艺段MLSS在3000~4000 mg·L-1之间, 混合液污泥浓度明显低于MBR, 但投加相同浓度优质碳源情况下, A2O工艺段单位生物量污泥可获得的底物高于MBR, 从而导致A2O工艺段污泥具有相对较高的蛋白质含量; 另外, MBR工艺段高溶解氧的运行方式使污泥微生物更易于氧化分解, 进而使MBR工艺段污泥蛋白质含量低于A2O工艺段.已有文献表明, 活性污泥提取蛋白质资源可以作为安全性较高的动物饲料(Hwang et al., 2008; Nkhalambayausi-Chirwa et al., 2012), 因此, 提高污泥蛋白质含量具有重要意义。

图 6生物吸附/A2O工艺(a)及生物吸附/MBR/硫铁自养反硝化工艺(b)污泥蛋白质及氨基酸含量变化

初期的154.8 g·kg-1 MLSS升高至203.1 g·kg-1 MLSS, MBR工艺段污泥氨基酸含量由155.4 g·kg-1 MLSS升高至183.8 g·kg-1 MLSS, 两个工艺段污泥氨基酸含量差异程度与蛋白质含量差异程度相当.本研究检测出的多种氨基酸中, 精氨酸、谷氨酸和天冬氨酸含量相对较高, 与Su等(2014)的实验结果相符.此外, 在生物体内已知的20种氨基酸中, 除谷氨酰胺、天冬酰胺和色氨酸3种氨基酸尚未在污泥中检测出外, 其余17种氨基酸均已检测出, 且与豆粕、玉米蛋白粉、羽毛粉等常规动物饲料中检测出的氨基酸种类相同(唐桂芬, 1999; 薛飞等, 2002), 表明污泥蛋白质作为饲料具有较高的可行性。

4 结论(Conclusions)

1) 生物吸附工艺可以有效截留进水中大部分有机物并吸附到污泥中, 为该段剩余污泥的厌氧发酵产酸及后续A2O及MBR工艺段获取高蛋白质含量的污泥奠定基础。

2) 采用生物吸附/A2O及生物吸附/MBR/硫铁自养反硝化组合工艺处理城镇污水, COD、氨氮、总氮和总磷浓度可分别降至40、5、7和0.4 mg·L-1以下.相比生物吸附/A2O工艺, 生物吸附/MBR/硫铁自养反硝化组合工艺在不投加外部碳源的条件下即可实现氮磷的深度去除, 具有节约资源的优势。

3) 碳源条件的改善使得A2O及MBR工艺段污泥产率和氮的同化比例明显提高.第4阶段污泥产率分别达到0.59和0.49 g·g-1; 氮的同化率呈现出整体增长趋势, A2O工艺段由第1阶段的32%升高第4阶段的66%, MBR工艺段由第1阶段的40%升高第4阶段的59%。

4) 随着污泥增量与氮同化比例的逐渐增加, A2O工艺段污泥蛋白质含量从293.3 mg·g-1 MLSS升高至395 mg·g-1 MLSS, 实现了34.7%的增长, 而MBR工艺段高溶解氧的运行方式使得污泥蛋白质含量仅实现了19.7%的增长, 从294.7 mg·g-1 MLSS升高至352.9 mg·g-1 MLSS; 其中, A2O工艺段和MBR工艺段氨基酸含量分别实现了31.2%和18.3%的增长。(来源:环境科学学报 作者:支尧)