公布日:2023.11.14

申请日:2023.09.25

分类号:C02F9/00(2023.01)I;C02F103/36(2006.01)N;C02F1/461(2023.01)N;C02F1/72(2023.01)N;C02F1/24(2023.01)N;C02F1/56(2023.01)N

摘要

本发明涉及一种有机酸生产废水处理方法,包括以下步骤:(1)电催化氧化:对废水进行电催化氧化;(2)共聚气浮:将电催化氧化处理后的废水、压缩空气和PAM进行共聚气浮;(3)铁碳微电解耦合类芬顿处理:将共聚气浮处理过的废水进行铁碳微电解耦合类芬顿处理。与现有技术相比,本发明集成创新了电催化氧化-铁碳微电解+类芬顿催化体系降解丁二酸生产废水处理技术,电催化氧化的停留时间在20s以内,COD降解速率得到极大地提升,电催化氧化的能耗低。本申请避免了双氧水的加入,且无需调节废水pH。

权利要求书

1.一种有机酸生产废水处理方法,其特征在于,包括以下步骤:(1)电催化氧化:对废水进行电催化氧化;(2)共聚气浮:将电催化氧化处理后的废水、压缩空气和PAM进行共聚气浮;(3)铁碳微电解耦合类芬顿处理:将共聚气浮处理过的废水进行铁碳微电解耦合类芬顿处理。

2.根据权利要求1所述的有机酸生产废水处理方法,其特征在于,步骤(1)所述电催化氧化过程使用的阳极板涂覆贵金属或过渡金属微晶催化剂,在直流电场中进行电催化氧化。

3.根据权利要求2所述的有机酸生产废水处理方法,其特征在于,所述贵金属或过渡金属微晶催化剂含有金属铂或金属钯,或为氧化铁催化剂或氧化镍催化剂。

4.根据权利要求2所述的有机酸生产废水处理方法,其特征在于,步骤(1)所述贵金属或过渡金属微晶催化剂的涂覆厚度为100μm~300μm。

5.根据权利要求1所述的有机酸生产废水处理方法,其特征在于,步骤(1)电催化氧化过程极板电压4.2~5.8V,电流1.4~1.9A,停留时间为5~10s。

6.根据权利要求1所述的有机酸生产废水处理方法,其特征在于,步骤(2)所述共聚气浮过程将废水、压缩空气和PAM在0.8~1.2MPa压力下进入三相反应器中涡流混合均匀。

7.根据权利要求1所述的有机酸生产废水处理方法,其特征在于,步骤(3)所述铁碳微电解耦合类芬顿处理过程为将共聚气浮处理过的废水送入微电解反应器中,在微电解反应器中持续曝气。

8.根据权利要求7所述的有机酸生产废水处理方法,其特征在于,所述微电解反应器中上层铺设铁碳一体催化剂,下层铺设类芬顿催化剂,铁碳一体催化剂与类芬顿催化剂质量比例为1:1-3:1。

9.根据权利要求7所述的有机酸生产废水处理方法,其特征在于,所述曝气过程曝气量为1.15mL/min~2.75mL/min,废水在微电解反应器的停留时间为0.5-2小时。

10.根据权利要求1所述的有机酸生产废水处理方法,其特征在于,在进行电催化氧化处理前,对废水进行均质混合,废水中含有丁二酸、顺酐、四氢呋喃。

发明内容

本发明的目的就是为了提供一种有机酸生产废水处理方法。

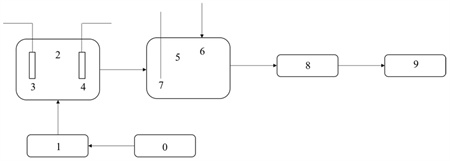

本发明的目的可以通过以下技术方案来实现:一种有机酸生产废水处理方法,包括以下步骤:

(1)电催化氧化:对废水进行电催化氧化;

(2)共聚气浮:将电催化氧化处理后的废水、压缩空气和PAM进行共聚气浮;

(3)铁碳微电解耦合类芬顿处理:将共聚气浮处理过的废水进行铁碳微电解耦合类芬顿处理。

优选地,步骤(1)所述电催化氧化过程使用的阳极板涂覆贵金属或过渡金属微晶催化剂,在直流电场中进行电催化氧化。所述催化剂在直流电场作用下激发产生高能水合氧分子。电极板之间在电场激发下,高能水合氧分子分裂,释放出羟基自由基,并在催化剂微晶相应位置形成一个亚稳态金属氧化物分子。亚稳态金属氧化物与催化剂金属微晶分别构成一个微电池的阴阳电极,电极间产生电子跃迁,形成微电流,亚稳态金属氧化物分子被还原。

进一步优选地,所述贵金属或过渡金属微晶催化剂含有金属铂或金属钯活性成分,或为氧化铁催化剂或氧化镍催化剂。

进一步优选地,所述阳极板采用石墨烯基材。

进一步优选地,步骤(1)所述贵金属或过渡金属微晶催化剂的涂覆厚度为100μm~300μm,粒径不超过10nm。

优选地,步骤(1)电催化氧化过程极板电压4.2~5.8V,电流1.4~1.9A,停留时间为5~10s。

本发明中,电催化氧化过程中,溶液中的水在电场激发下形成高能水合氧分子,产生的OH自由基、羟基自由基与吸附在粒径为10nm以下的催化剂微晶上的有机物发生反应,降解为小分子有机物或完全矿化为CO2和H2O。

优选地,步骤(2)所述共聚气浮过程将废水、压缩空气和PAM(聚丙烯酰胺)在0.8~1.2MPa压力下进入三相反应器中涡流混合均匀。

进一步优选地,步骤(2)所述共聚气浮过程将废水、压缩空气和PAM在1MPa压力下进入三相反应器中涡流混合均匀,能有效拉伸聚丙烯酰胺分子链,使原先盘绕在药剂分子中的电荷得到充分利用,把电催化氧化破链、破络后不断释放出来的可絮凝有机物、SS以及絮凝生成的固态物质分离出来。

本发明采用共聚气浮将电催化氧化设备破链、破络后不断释放出来的可絮凝有机物气浮分离出来。电催化氧化产生的可絮凝有机物可能会与微电解和类芬顿氧化中的铁离子形成络合物,阻碍微电解和类芬顿氧化的进行,本发明采用共聚气浮法除去可絮凝有机物有利于提高后续处理工艺的效率。

优选地,步骤(3)所述铁碳微电解耦合类芬顿处理过程为将共聚气浮处理过的废水送入微电解反应器中,在微电解反应器中持续曝气。

进一步优选地,所述微电解反应器中上层铺设铁碳一体催化剂,下层铺设类芬顿催化剂,铁碳一体催化剂与类芬顿催化剂质量比例为1:1-3:1。

更进一步优选地,所述铁碳一体催化剂的制备方法包括以下步骤:按比例称取铁基材料、碳基材料、粘结剂和介孔剂,加占总固体质量15%-55%的水,不断搅拌均匀,将混合料挤压成型,在绝氧条件下高温焙烧,冷却后得到铁碳一体催化剂。

优选地,所述铁基材料为纳米零价铁、铁矿石和铁屑中的一种或几种。

优选地,所述碳基材料为煤基炭、污泥炭、活性炭和石墨的一种或几种。

优选地,所述粘结剂为硅酸盐、硼酸盐和氧化锌的一种或几种。

优选地,所述介孔剂为介孔二氧化钛和粉煤灰的一种或几种。

优选地,所述铁基材料、碳基材料、粘结剂和介孔剂的质量比为5~8:1.5~4:1~2:0.5~1。

优选地,制备铁碳一体催化剂时,所述高温焙烧温度为500~1500℃,时间为2~6h。

更进一步优选地,所述类芬顿催化剂的制备方法包括以下步骤:将粘结剂和铁活性组分按比例配制成浆料,涂覆在载体上,烘干,高温焙烧,最后得到类芬顿催化剂。

优选地,所述粘结剂为铝溶胶、硅溶胶、黄原胶、羧甲基纤维素的一种或几种。

优选地,所述铁活性组分为零价铁或二价铁,包括纳米零价铁、FeO、FeSO4、Fe(NO3)2。

优选地,所述粘结剂和铁活性组分的质量比为1~3:5~9。

优选地,所述载体为蜂窝陶瓷、活性氧化铝和氯化铝的一种或几种。

优选地,制备类芬顿催化剂时,所述高温焙烧温度为400~800℃,时间为2~4h。

进一步优选地,所述曝气过程曝气量为1.15mL/min~2.75mL/min,废水在微电解反应器的停留时间为0.5-2小时。

更进一步优选地,曝气过程所用气体为空气。

优选地,在进行电催化氧化处理前,对废水进行均质混合。

优选地,步骤(1)所述废水中含有丁二酸、顺酐、四氢呋喃。废水呈酸性,在电催化氧化处理时,既可以发生电化学直接氧化,也可以发生电化学间接氧化。在酸性条件下,废水中的H2O在阳极表面放电形成吸附的氢氧自由基,过程如下:

MOX+H2O→MOX(OH)+H++e

吸附的氢氧自由基和阳极上先存的氧反应,并将氢氧自由基中的氧转移给金属氧化物形成高价态的氧化物MOX+1。废水中的丁二酸、顺酐和四氢呋喃与活性氧氧化有机物的反应如下:

MOx(OH)y+yR→MOx+yH++ye+yRO

MOX+1+R→MOX+RO

电催化间接氧化有机物是通过电解产生强氧化性物质(如OH等)来破坏有机污染物。阴阳极可以共同产生OH自由基,通过对有机物从长链剪切成短链,最后生成二氧化碳和水的方式,达到对废水中有机物的处理。

与现有技术相比,本发明具有以下有益效果:

1.本发明集成创新了电催化氧化-铁碳微电解+类芬顿催化体系降解丁二酸生产废水处理技术,电催化氧化的停留时间在20s以内,COD降解速率得到极大地提升,电催化氧化的能耗低;

2.本发明铁碳微电解材料为铁碳一体催化剂,融合了催化剂、微孔架构式合金结构、比表面积大、活性强、电流密度大等特点,微电解体系和类芬顿氧化体系同时在废水中,产生微电池环境的同时也可以提供源源不断的铁离子,避免了双氧水的加入;

3.本发明在制备阳极电极的过程中,选取活性较高的金属氧化物负载在石墨上,可以降低对pH的要求,铁碳一体催化剂的制备条件也为处理废水的pH值提供了更宽泛的要求,本发明对废水pH要求不高,无需调节废水pH即可进行处理。

(发明人:宋一帆;李泓;李森;张杨;唐俊杰;徐思遥;陈杲;李晨禹;程凯;宋家龙)