公布日:2023.01.20

申请日:2022.11.10

分类号:C02F9/00(2023.01)I;C02F1/66(2006.01)N;C02F1/52(2006.01)N;C02F1/56(2006.01)N;C02F1/467(2006.01)N;C02F3/28(2006.01)N;C02F3/30(2006.01)N;C02F1

/78(2006.01)N;C02F1/72(2006.01)N;C02F101/38(2006.01)N;C02F101/30(2006.01)N

摘要

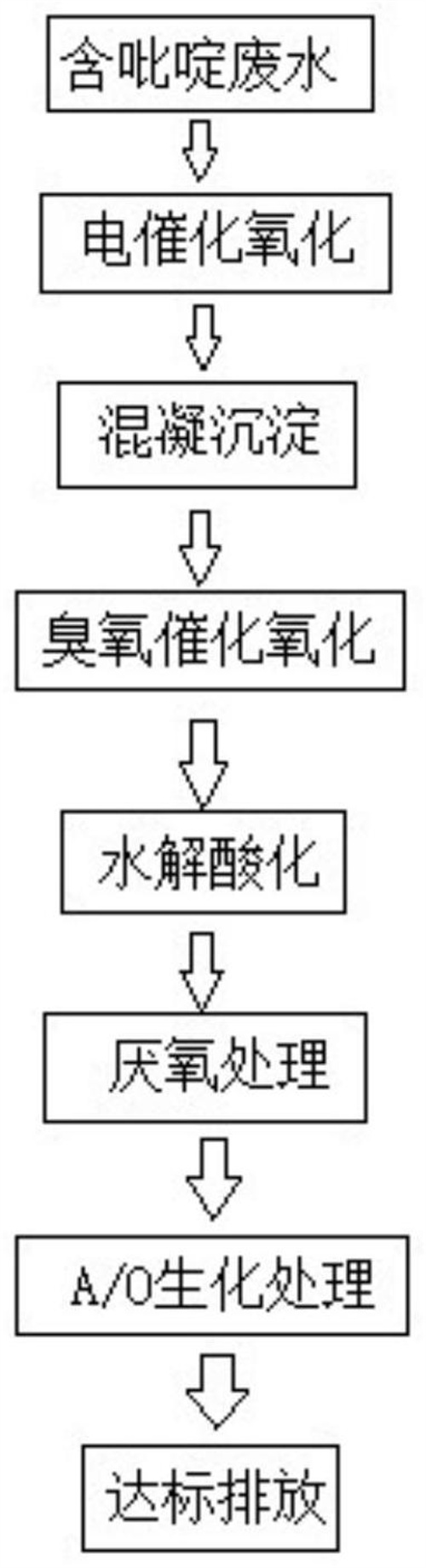

本发明涉及一种含吡啶废水的处理方法,包括以下步骤:(1)将含吡啶废水调节至酸性后,再进行电催化氧化处理,处理后调节为弱碱性,得到初步氧化废水;(2)将初步氧化废水进行混凝沉淀处理,然后将得到的上清液进行臭氧催化氧化处理,分解有机物,得到氧化后废水;(3)将氧化后废水进行水解酸化处理,在水解菌的作用下,发生生物化学反应,提高可生化性,得到脱毒废水;(4)将脱毒废水进行厌氧处理,去除大量有机物,再进行缺氧与好氧联用的生物脱氮处理,得到产水。

权利要求书

1.一种含吡啶废水的处理方法,其特征在于,包括以下步骤:(1)将含吡啶废水调节至酸性后,再进行电催化氧化处理,处理后调节为弱碱性,得到初步氧化废水;(2)将初步氧化废水进行混凝沉淀处理,然后将得到的上清液进行臭氧催化氧化处理,分解有机物,得到氧化后废水;(3)将氧化后废水进行水解酸化处理,在水解菌的作用下,发生生物化学反应,提高可生化性,得到脱毒废水;(4)将脱毒废水进行厌氧处理,去除大量有机物,再进行缺氧与好氧联用的生物脱氮处理,得到产水;步骤(2)之后,将氧化后废水进行芬顿氧化处理,然后再进行步骤(3)的水解酸化处理;芬顿反应器内部包括催化单元,催化单元包括催化剂床层;所述催化剂床层包括螺旋上升的粗粒催化剂层和螺旋下降的细粒催化剂层,且两者相互互补嵌套,形成一个圆柱体;所述粗粒催化剂层的外侧设有螺旋形的支撑体,所述支撑体包相互平行的上板和下板,上板与下板之间设有侧板,所述侧板处于上板和下板的同一侧,上板和下板的另一侧与芬顿反应器的内壁相接,在上板、下板、侧板和芬顿反应器内壁之间形成封闭空间,用于装填粗粒催化剂,形成粗粒催化剂层;所述封闭空间以外的催化剂床层区域装填细粒催化剂,形成细粒催化剂层;所述支撑体具有上下两个开口,分别处于催化剂床层的顶部和底部,上下开口均面对芬顿反应器的内壁,且与芬顿反应器的内壁之间留有一定空隙,使得进水能够从下开口进入支撑体,沿着支撑体通过螺旋的粗粒催化剂层,进行一道氧化处理;再从上开口流出到相同高度的细粒催化剂层,沿着支撑体上下圈之间的空间,通过螺旋的细粒催化剂层,进行第二道氧化处理;芬顿反应器包括底部的进水管和氧化剂管、顶部的出水管、内部的催化单元,所述催化单元由上至下包括上挡板、催化剂床层和下挡板;所述芬顿反应器为套层结构,内桶套设在外桶内部,且内桶和外桶同心设置,所述催化剂床层设在内桶中,进水管和氧化剂管穿入内桶,向催化剂床层下方空间供应污水和氧化剂;内桶的底部设有第一连接口,上部设有第二连接口,用于连通内桶和外桶,第一连接口和第二连接口分别处于催化剂床层的下方和上方;所述上挡板和下挡板均为实体板材,下挡板对应支撑体下开口的位置设有进水口,使得从芬顿反应器底部进入的污水和氧化剂从该进水口直接进入催化剂床层;下挡板对应细粒催化剂层的位置设有出水口,该出水口通过水管连接第一连接口,用于将经过催化剂床层处理后的废水导入外桶,废水通过外桶后,再由第二连接口溢流至内桶,最终由出水管溢流排出。

2.根据权利要求1所述的含吡啶废水的处理方法,其特征在于,步骤(1)中,先在含吡啶废水中加酸调节pH为2.5-3.0,再进行电催化氧化处理,处理时间为0.5-1.5h,处理后加碱调节初步氧化废水的pH为6-8;步骤(2)中,向初步氧化废水投加聚合氯化铝和/或聚丙烯酰胺,进行混凝沉淀处理,处理时间为0.5-1h。

3.根据权利要求1所述的含吡啶废水的处理方法,其特征在于,步骤(2)中,所述臭氧催化氧化处理中,控制臭氧流量为0.6-1.0L/min,臭氧催化剂装填量占催化氧化反应器总体积的30-50%,上清液的停留时间为2-3h。

4.根据权利要求1所述的含吡啶废水的处理方法,其特征在于,步骤(3)中,水解酸化处理的过程中,氧化后废水在水解酸化池内从下至上流动,上升流速为1.5-2.0m/h,氧化后废水停留时间为24-30h。

5.根据权利要求1所述的含吡啶废水的处理方法,其特征在于,步骤(4)中,厌氧处理的过程中,先调节脱毒废水的pH为6.8-7.5,再输入厌氧反应器中,脱毒废水在厌氧反应器内从下至上流动,上升流速为1.5-2.0m/h;控制脱毒废水的氧化还原电位(ORP值)处于-400--300mv;所述缺氧与好氧联用的生物脱氮处理为A/O水处理工艺,废水在缺氧段和好氧段的水力停留时间之比为1:(3-4),好氧段的BOD5/TKN为4-6。

6.根据权利要求1所述的含吡啶废水的处理方法,其特征在于,在芬顿反应器的外侧设有若干个氧化剂回流管,氧化剂回流管的顶端处于催化剂床层的上部,氧化剂回流管的底端处于催化剂床层的下部,用于将催化剂床层上部的氧化剂回流至催化剂床层底部。

7.根据权利要求6所述的含吡啶废水的处理方法,其特征在于,所述芬顿反应器的内壁设有若干道竖直的滑轨槽,滑轨槽围绕芬顿反应器内壁的周向均匀设置一圈;上挡板的外侧边缘对应滑轨槽的位置设有滑块,滑块用于卡在滑轨槽内部,从而带动上挡板上下移动,以改变催化剂床层的厚度。

发明内容

针对上述问题之一,本发明提供一种含吡啶废水的处理方法,克服现有技术中吡啶废水处理方法存在的不足,有效去除废水中的吡啶类难生化物质,降低COD和氨氮含量,保证生化系统的稳定运行,使废水达到排放标准。

所述含吡啶废水的处理方法,包括以下步骤:

(1)将含吡啶废水调节至酸性后,再进行电催化氧化处理,处理后调节为弱碱性,得到初步氧化废水;

(2)将初步氧化废水进行混凝沉淀处理,然后将得到的上清液进行臭氧催化氧化处理,分解有机物,得到氧化后废水;

(3)将氧化后废水进行水解酸化处理,在水解菌的作用下,发生生物化学反应,提高可生化性,得到脱毒废水;

(4)将脱毒废水进行厌氧处理,去除大量有机物,再进行缺氧与好氧联用的生物脱氮处理,得到产水。

可选的,步骤(1)中,先在含吡啶废水中加酸调节pH为2.5-3.0,再进行电催化氧化处理,处理时间为0.5-1.5h,处理后加碱调节初步氧化废水的pH为6-8。

可选的,步骤(2)中,向初步氧化废水投加聚合氯化铝(PAC)和聚丙烯酰胺(PAM),进行混凝沉淀处理,处理时间为0.5-1h,有效去除初步氧化废水中的悬浮颗粒物质。

可选的,所述臭氧催化氧化处理中,控制臭氧流量为0.6-1.0L/min,臭氧催化剂装填量占催化氧化反应器总体积的30-50%,上清液的停留时间为2-3h;

所述臭氧催化剂使用市场上常规的臭氧催化剂即可。臭氧在催化剂的作用下,快速形成·OH,加快氧化反应速率,将上清液中的吡啶及含吡啶环的有机物彻底分解。

本发明针对含吡啶废水的可生化性差、吡啶及含吡啶环的物质难以降解的特点,设计了双重催化氧化处理工艺,氧化处理吡啶及含吡啶环的物质,先通过电催化氧化,将废水内的有机物初步氧化、降解,得到的初步氧化废水中的杂质及原有的杂质,再用混凝沉淀进行去除,降低后续臭氧催化氧化处理的负荷,然后再进行臭氧催化氧化处理,彻底分解剩余的吡啶及含吡啶环的物质,得到氧化后废水,至此,原始废水中的吡啶及含吡啶环的物质分解或降解为较小分子的有机物,生物毒性降低,可生化性提高。

可选的,步骤(3)中,水解酸化处理的过程中,氧化后废水在水解酸化池内从下至上流动,上升流速为1.5-2.0m/h,氧化后废水停留时间为24-30h;

水解酸化池设有第一污泥循环泵,使得水解酸化池内的污泥能够内循环,保持水解酸化池内的污泥浓度,增加其耐冲击负荷;

水解酸化池内设置生物填料,生物填料上负载水解菌,水解酸化处理使得氧化后废水中的污染物脱毒,突破毒性物质的生物抑制屏障,进一步提高废水的可生化性。

可选的,步骤(4)中,厌氧处理的过程中,先调节脱毒废水的pH为6.8-7.5,再输入厌氧反应器中,脱毒废水在厌氧反应器内从下至上流动,上升流速为1.5-2.0m/h;

控制脱毒废水的氧化还原电位(ORP值)处于-400--300mv,厌氧反应器的进水管连接在线ORP检测仪和氧化还原剂储罐,在线ORP检测仪与氧化还原剂储罐联动,当脱毒废水的ORP值在-400--300mv之外,氧化还原剂储罐自动补加氧化剂或还原剂。

厌氧反应器外设有第二污泥循环泵,使得厌氧反应器内的污泥能够自循环。沉淀池污泥部分回流至厌氧反应器进水,污泥回流量30-50%。

可选的,步骤(4)中,所述缺氧与好氧联用的生物脱氮处理即为A/O水处理工艺,废水在缺氧段和好氧段的水力停留时间之比为1:(3-4),好氧段的BOD5/TKN为4-6;好氧段的混合硝化液回流至缺氧段的回流比200-500%;

好氧段的下游设有沉淀池,用于对废水进行泥水分离,分离后得到产水;所述沉淀池设有第三污泥循环泵,将沉淀池的污泥回流至厌氧反应器,回流量为30-50%。

优选的,步骤(2)之后,将氧化后废水进行芬顿氧化处理,然后再进行步骤(3)的水解酸化处理。本发明设计了新型芬顿反应器,其特殊的催化剂床层结构能够提高处理效率,节约催化剂。

所述芬顿反应器包括底部的进水管和氧化剂管、顶部的出水管、内部的催化单元,所述催化单元由上至下包括上挡板、催化剂床层和下挡板;

在芬顿反应器的外侧设有若干个氧化剂回流管,氧化剂回流管的顶端处于催化剂床层的上部,氧化剂回流管的底端处于催化剂床层的下部,用于将催化剂床层上部的氧化剂回流至催化剂床层底部;

所述芬顿反应器为套层结构,内桶套设在外桶内部,且内桶和外桶同心设置,所述催化剂床层设在内桶中,进水管和氧化剂管穿入内桶,向催化剂床层下方空间供应污水和氧化剂;

内桶的底部设有第一连接口,上部设有第二连接口,用于连通内桶和外桶,第一连接口和第二连接口分别处于催化剂床层的下方和上方。

可选的,所述芬顿反应器的内壁设有若干道竖直的滑轨槽,滑轨槽围绕芬顿反应器内壁的周向均匀设置一圈;上挡板的外侧边缘对应滑轨槽的位置设有滑块,滑块用于卡在滑轨槽内部,从而带动上挡板上下移动,以改变催化剂床层的厚度。

当上挡板移动到需要的位置后,存在限位问题。第一,每个滑块上设有限位部件,限位部件可散开后支撑在芬顿反应器的内壁上,固定滑块。第二,每个滑轨槽内设有可伸缩卡位部件,伸出后阻止滑块继续移动。

可选的,所述催化剂床层的厚度为芬顿反应器高度的2/3-4/5,并包括螺旋上升的粗粒催化剂层和螺旋下降的细粒催化剂层,且两者相互互补嵌套,形成一个圆柱体;

所述粗粒催化剂层的外侧设有螺旋形的支撑体,所述支撑体包相互平行的上板和下板,上板与下板之间设有侧板,所述侧板处于上板和下板的同一侧,上板和下板的另一侧与芬顿反应器的内壁相接,即在上板、下板、侧板和芬顿反应器内壁之间形成封闭空间,用于装填粗粒催化剂,形成粗粒催化剂层;所述封闭空间以外的催化剂床层区域装填细粒催化剂,形成细粒催化剂层。

进一步可选的,所述粗粒催化剂的粒径为4-6mm,粗粒催化剂层的填充量为80-90%,细粒催化剂的粒径为2-3mm,细粒催化剂层的填充量为90-98%,细粒催化剂层的堆积密度大于粗粒催化剂层。

可选的,所述支撑体具有上下两个开口,分别处于催化剂床层的顶部和底部,上下开口均面对芬顿反应器的内壁,且与芬顿反应器的内壁之间留有一定空隙,使得进水能够从下开口进入支撑体,沿着支撑体通过螺旋的粗粒催化剂层,进行一道氧化处理;再从上开口流出到相同高度的细粒催化剂层,沿着支撑体上下圈之间的空间,通过螺旋的细粒催化剂层,进行第二道氧化处理。

可选的,所述上挡板和下挡板均为实体板材,下挡板对应支撑体下开口的位置设有进水口,使得从芬顿反应器底部进入的污水和氧化剂从该进水口直接进入催化剂床层;下挡板对应细粒催化剂层的位置设有出水口,该出水口通过水管连接第一连接口,用于将经过催化剂床层处理后的废水导入外桶,废水通过外桶后,再由第二连接口溢流至内桶,最终由出水管溢流排出。

由于氧化剂在催化剂床层内的流向与污水相同,为了更好的循环利用氧化剂,可选的,所述粗粒催化剂层对应设置若干个氧化剂回流管,称为第一回流管,细粒催化剂层对应设置若干个氧化剂回流管,称为第二回流管,第一回流管的数量大于第二回流管;第一回流管和第二回流管的两端均贯穿外桶,再穿入内桶;

每个第一回流管的两端均穿入粗粒催化剂层内,且顶端高于底端,可竖直,可倾斜;每个第二回流管的两端均穿入细粒催化剂层内,且顶端高于底端,可竖直,可倾斜。

本发明所述的含吡啶废水的处理方法,具有以下有益效果:

(1)强氧化性,采用“电催化氧化+混凝沉淀+臭氧催化氧化”组成高级催化氧化系统,产生的羟基自由基(·OH)具有高氧化电位(2.8V),可有效地破坏吡啶环,将结构稳定、难生物降解的大分子类有机物降解为低级脂肪烃类、有机酸类等小分子有机物;电催化氧化与臭氧催化氧化工艺组合,高效地降解废水中的吡啶类物质,使吡啶的去除率达到90%以上,BOD5/COD值在0.3-0.7之间,为废水后续生化处理及达标处理,提供了保障;

(2)本发明的一种含吡啶废水的处理工艺,在保证达标排放的基础上,工程投资和废水处理运行费用低,运行管理简单,同时获得了经济效益和环境效益的统一。

(发明人:王慧芳;孙振洲;庄云萍;刘伟;任晓敏;郭倩倩;王强强;苏继明;王天杰;王俊;闫姝晓;季福东)