公布日:2022.04.01

申请日:2021.12.22

分类号:C02F9/14(2006.01)I;C02F103/34(2006.01)N;C02F101/30(2006.01)N

摘要

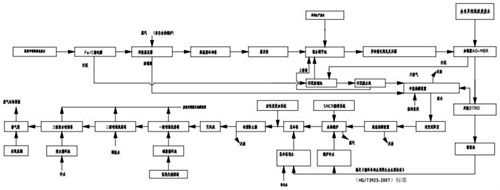

本发明公开了一种用于精细化学品医药中间体废水处理工艺,包括“Fe/C微电解单元+多效蒸发单元+高级氧化单元”的预处理工段,“加强型AO生物接触氧化单元+MBR单元”的生化工段,“DTRO膜法回用”深度处理工段,“浓盐液热解气化单元+烟气处理单元”的热解工段和污泥处置工段。本发明医药中间体高含盐废水利用多效蒸发和热解处理,可减少废盐的处置量及处置费用,减小企业环保资金压力,本发明预处理、生化处理、深度处理组合工艺处理,受原水水质的影响较小,运行具有灵活性和抗冲击性,出水稳定达标,能够实现企业废水不外排,节约水资源利用,减轻企业工业水消耗量,同时减少水环境污染,保证水环境安全。

权利要求书

1.一种用于精细化学品医药中间体废水处理工艺,包括“Fe/C微电解单元+多效蒸发单元+高级氧化单元”的预处理工段,“加强型AO生物接触氧化单元+MBR单元”的生化工段,“DTRO膜法回用”深度处理工段,“浓盐液热解气化单元+烟气处理单元”的热解工段和污泥处置工段,其处理工艺步骤如下:A、Fe/C微电解单元:医药中间体高含盐废水在不通电的情况下,利用填充在废水中的微电解材料自身产生1.2V电位差对废水进行电解处理,以达到降解有机污染物的目的;B、多效蒸发单元:Fe/C微电解处理后高含盐废水进入多效蒸发单元,经加热后,使其中水分汽化并被移除,使过稀浓度的物料进行浓缩,汽化分离出来的水汽进入表面冷凝器进行冷凝;废水得到浓缩生成浓度为60%浓盐液不产生结晶盐,既解决了常见的蒸发结晶器堵塞现象,又减少后续热解工段热解量,降低热解工段工程投资造价及运行费用;C、高级氧化单元:经多效蒸发单元汽化分离出来冷凝得到的冷凝水同其余低浓度生产废水混合后,进入高级氧化单元进行处理。高级氧化单元为异相催化氧化反应装置,在催化剂的催化作用下,使加入废水中的氧化剂催化生成氧化能力极强的·OH-羟基自由基,对有机物进行无选择性的氧化,以达到降解有机污染物的目的;D、浓盐液热解气化单元:将多效蒸发单元产生的浓盐液,通过中温热解气化装置对浓盐液进行减量化、无害化处置,中温热解气化形成的废气进入高温热解装置进行彻底分解,其热解装置采用防粘壁结焦的旋转式热解炉;E、烟气处理系统:包括脱硝设施、余热回收设施、急冷塔降温装置、布袋除尘装置、废气喷淋洗涤设施,经过这些组合工艺使热解废气达标排放;F、加强型AO生物接触氧化单元:采用活性污泥法的污水处理工艺,不仅可以降解有机物,还具有一定的除磷脱氮效果,在控制好氧段混合液返回缺氧段进行内循环过程中,投加微粒大孔吸附树脂100g/m3,其主要作用在于吸附废水中难以生物降解的有机物质,吸附饱和的微粒大孔吸附树脂经沉淀池沉淀后进行收集,沉淀池上清液进入后续单元处理;G、MBR单元:是膜分离技术与生物处理技术有机结合的新型污水处理工艺,反应器内活性污泥中的微生物在池内曝气管不断充氧的条件下,以水中的有机物质,溶解氧为营养源,通过自身的新陈代谢,使有机物质分解为简单的碳水化合物,从而使污水中的有机物得到降解;H、DTRO膜法回用:利用反渗透膜的特性截留水中绝大部分可溶性盐分、胶体、有机物及微生物,处理后出水水质达到《循环冷却水用再生水水质标准》(HG/T3923-2007)标准,总硬度:≤0.03mmol/l,产水可全部作为热解装置处理系统中余热锅炉、急冷塔补水及循环冷却用水补水和绿化用水,浓水与多效蒸发形成的浓盐液一并处置,最终实现企业废水不外排;I、污泥处置单元:包括污泥浓缩池、污泥脱水机,所述Fe/C微电解单元和加强型AO生物接触氧化单元MBR单元产生的污泥进入污泥浓缩池浓缩后,由污泥脱水机进行脱水,产生的干污泥进中温热解装置无害化处理,污泥池上清液及污泥脱出的水进入混合调节池进行处理。

2.根据权利要求1所述的一种用于精细化学品医药中间体废水处理工艺,其特征在于:所述步骤A中的Fe/C微电解单元,是利用金属腐蚀原理法,形成原电池对废水进行处理。

3.根据权利要求1所述的一种用于精细化学品医药中间体废水处理工艺,其特征在于:所述步骤B中的多效蒸发单元采用四效强循降膜蒸发器,其过流件材质为钛材。

4.根据权利要求1所述的一种用于精细化学品医药中间体废水处理工艺,其特征在于:所述步骤C中利用风机将压缩空气送入反应器中,与投加的高效氧化剂,和固定在载体上的催化剂进行氧化反应,氧化反应在pH值为3-4之间酸性条件下进行,反应时间为三小时到四小时;其中催化剂为复合型贵金属化合物,正是该催化剂的作用,使空气中的氧气也作为氧化剂参与反应,从而减少液相氧化剂的耗量。

5.根据权利要求1所述的一种用于精细化学品医药中间体废水处理工艺,其特征在于:所述步骤D中浓盐液热解气化单元对浓盐液进行中温热解段500℃-600℃,高温热解段>1100℃。

6.根据权利要求1所述的一种用于精细化学品医药中间体废水处理工艺,其特征在于:所述步骤D中防粘壁结焦的旋转式热解炉的炉内设置狼牙棒形式破碎装置,对结焦的固体进行强力破碎,该装置可与旋转热解炉同步运转,并设绞龙自动排渣,同时为降低结焦程度提高物料熔融温度,防止热解炉结焦,在热解炉内投加自制抗结焦剂,其主要成分为50%烧结氧化铝、20%烧结氧化钙、5%烧结氧化硅、20%烧结火山岩土、5%分散剂和助剂;

7.根据权利要求1所述的一种用于精细化学品医药中间体废水处理工艺,其特征在于:所述步骤E烟气处理系统中的急冷塔降温装置其降温温度180-220℃。

8.根据权利要求1所述的一种用于精细化学品医药中间体废水处理工艺,其特征在于:所述步骤E烟气处理系统中的废气喷淋洗涤设施,废气喷淋洗涤设施由填料、喷淋装置、除雾装置、吸收塔组成,含尘废气从塔的下部进入,塔内的数排喷咀将碱液雾化喷洒在填料表面上,以覆盖在填料表面形成液膜,捕集含尘气体中的粉尘,并有冷却气体和吸收气体中有害成分的作用,此套装置中,水池中的碱水可循环使用,需定期对杂质进行清理,并对水池内添加碱液才能保证此套吸收装置正常运行。

9.根据权利要求1所述的一种用于精细化学品医药中间体废水处理工艺,其特征在于:所述步骤F中的加强型AO生物接触氧化单元是将前段缺氧段和后段好氧段串联在一起,A段DO溶解氧不大于0.2mg/L,O段DO=2-4mg/L。

10.根据权利要求1所述的一种用于精细化学品医药中间体废水处理工艺,其特征在于:所述步骤H中DTRO膜法回用的反渗透膜采用高分子材料制成。

发明内容

本发明的目的在于提供一种用于精细化学品医药中间体废水处理工艺,具备成本低、防堵塞和环保的优点,解决了医药中间体高含盐废水使用传统蒸发结晶工艺产生的废盐属于危险废物,每年都会产生大量的这类废盐,处置这些危险废物会消耗企业巨大的人力、物力以及财力,与传统蒸发结晶工艺相比,四效强循降膜蒸发器不产生结晶盐,只产生蒸发浓缩液,浓缩液再经热解气化后,其中的有机物被分解,只剩下无机盐,四效强循降膜蒸发器,不形成气体腐蚀,装置内不易结晶疤,利用蒸发器只对过稀溶液进行浓缩而不结晶,即防止因结晶而造成的蒸发器堵塞,又降低蒸发时能耗,减少蒸发运行费用;蒸发后浓缩液进入热解装置时,因为已经进行了浓缩减量化,进而减少了热解量,降低热解工段工程投资造价及运行费用,异相催化氧化利用强氧化剂在常温常压下催化氧化废水中的有机污染物,去除COD效率高,提高废水的可生化性,同时达到脱色的目的,有效地提高BOD/COD值,该方法相比其它高级氧化处理工艺,该系统不产生污泥,从而降低固废处置费用,同时该工艺生产环境好,不产生泡沫。

为实现上述目的,本发明提供如下技术方案:一种用于精细化学品医药中间体废水处理工艺,包括“Fe/C微电解单元+多效蒸发单元+高级氧化单元”的预处理工段,“加强型AO生物接触氧化单元+MBR单元”的生化工段,“DTRO膜法回用”深度处理工段,“污泥处置单元”和“浓盐液热解气化单元+烟气处理单元”的热解工段,其处理工艺步骤如下:

A、Fe/C微电解单元:医药中间体高含盐废水在不通电的情况下,利用填充在废水中的微电解材料自身产生1.2V电位差对废水进行电解处理,以达到降解有机污染物的目的;

B、多效蒸发单元:Fe/C微电解处理后高含盐废水进入多效蒸发单元,经加热后,使其中水分汽化并被移除,使过稀浓度的物料进行浓缩,汽化分离出来的水汽进入表面冷凝器进行冷凝;废水得到浓缩生成浓度为60%浓盐液不产生结晶盐,既解决了常见的蒸发结晶器堵塞现象,又减少后续热解工段热解量,降低热解工段工程投资造价及运行费用;

C、高级氧化单元:经多效蒸发单元汽化分离出来冷凝得到的冷凝水同其余低浓度生产废水混合后,进入高级氧化单元进行处理。高级氧化单元为异相催化氧化反应装置,在催化剂的催化作用下,使加入废水中的氧化剂催化生成氧化能力极强的·OH-羟基自由基,对有机物进行无选择性的氧化,以达到降解有机污染物的目的;

D、浓盐液热解气化单元:将多效蒸发单元产生的浓盐液,通过中温热解气化装置对浓盐液进行减量化、无害化处置,中温热解气化形成的废气进入高温热解装置进行彻底分解,其热解装置采用防粘壁结焦的旋转式热解炉;

E、烟气处理系统:包括脱硝设施、余热回收设施、急冷塔降温装置、布袋除尘装置、废气喷淋洗涤设施,经过这些组合工艺使热解废气达标排放;

F、加强型AO生物接触氧化单元:采用活性污泥法的污水处理工艺,不仅可以降解有机物,还具有一定的除磷脱氮效果,在控制好氧段混合液返回缺氧段进行内循环过程中,投加微粒大孔吸附树脂100g/m3,其主要作用在于吸附废水中难以生物降解的有机物质,吸附饱和的微粒大孔吸附树脂经沉淀池沉淀后进行收集,沉淀池上清液进入后续单元处理;

G、MBR单元:是膜分离技术与生物处理技术有机结合的新型污水处理工艺,反应器内活性污泥中的微生物在池内曝气管不断充氧的条件下,以水中的有机物质,溶解氧为营养源,通过自身的新陈代谢,使有机物质分解为简单的碳水化合物,从而使污水中的有机物得到降解;

H、DTRO膜法回用:利用反渗透膜的特性截留水中绝大部分可溶性盐分、胶体、有机物及微生物,处理后出水水质达到《循环冷却水用再生水水质标准》(HG/T3923-2007)标准,总硬度:≤0.03mmol/l,产水可全部作为热解装置处理系统中余热锅炉、急冷塔补水及循环冷却用水补水和绿化用水,浓水与多效蒸发形成的浓盐液一并处置,最终实现企业废水不外排;

I、污泥处置单元:包括污泥浓缩池、污泥脱水机,所述Fe/C微电解单元和加强型AO生物接触氧化单元MBR单元产生的污泥进入污泥浓缩池浓缩后,由污泥脱水机进行脱水,产生的干污泥进中温热解装置无害化处理,污泥池上清液及污泥脱出的水进入混合调节池进行处理。

优选的,所述步骤A中的Fe/C微电解单元,是利用金属腐蚀原理法,形成原电池对废水进行处理。

优选的,所述步骤B中的多效蒸发单元采用四效强循降膜蒸发器,其过流件材质为钛材。

优选的,所述步骤C中利用风机将压缩空气送入反应器中,与投加的高效氧化剂,和固定在载体上的催化剂进行氧化反应,氧化反应在pH值为3-4之间酸性条件下进行,反应时间为三小时到四小时;其中催化剂为复合型贵金属化合物,正是该催化剂的作用,使空气中的氧气也作为氧化剂参与反应,从而减少液相氧化剂的耗量。

优选的,所述步骤D中浓盐液热解气化单元对浓盐液进行中温热解段500℃-600℃,高温热解段>1100℃。

优选的,所述步骤D中防粘壁结焦的旋转式热解炉的炉内设置狼牙棒形式破碎装置,对结焦的固体进行强力破碎,该装置可与旋转热解炉同步运转,并设绞龙自动排渣,同时为降低结焦程度提高物料熔融温度,防止热解炉结焦,在热解炉内投加自制抗结焦剂,其主要成分为50%烧结氧化铝、20%烧结氧化钙、5%烧结氧化硅、20%烧结火山岩土、5%分散剂和助剂。

优选的,所述步骤E烟气处理系统中的急冷塔降温装置其降温温度180-220℃。

优选的,所述步骤E烟气处理系统中的废气喷淋洗涤设施,废气喷淋洗涤设施由填料、喷淋装置、除雾装置、吸收塔组成,含尘废气从塔的下部进入,塔内的数排喷咀将碱液雾化喷洒在填料表面上,以覆盖在填料表面形成液膜,捕集含尘气体中的粉尘,并有冷却气体和吸收气体中有害成分的作用,此套装置中,水池中的碱水可循环使用,需定期对杂质进行清理,并对水池内添加碱液才能保证此套吸收装置正常运行。

优选的,所述步骤F中的加强型AO生物接触氧化单元是将前段缺氧段和后段好氧段串联在一起,A段DO溶解氧不大于0.2mg/L,O段DO=2-4mg/L。

优选的,所述步骤H中DTRO膜法回用的反渗透膜采用高分子材料制成。

与现有技术相比,本发明的有益效果如下:

1、本发明医药中间体高含盐废水使用传统蒸发结晶工艺产生的废盐属于危险废物,每年都会产生大量的这类废盐,处置这些危险废物会消耗企业巨大的人力、物力以及财力,与传统蒸发结晶工艺相比,四效强循降膜蒸发器不产生结晶盐,只产生蒸发浓缩液,浓缩液再经热解气化后,其中的有机物被分解,只剩下无机盐;

1、四效强循降膜蒸发器,不形成气体腐蚀,装置内不易结晶疤,利用蒸发器只对过稀溶液进行浓缩而不结晶,即防止因结晶而造成的蒸发器堵塞,又降低蒸发时能耗,减少蒸发运行费用;蒸发后浓缩液进入热解装置时,因为已经进行了浓缩减量化,进而减少了热解量,降低热解工段工程投资造价及运行费用;

2、异相催化氧化利用强氧化剂在常温常压下催化氧化废水中的有机污染物,去除COD效率高,提高废水的可生化性,同时达到脱色的目的,有效地提高BOD/COD值,该方法相比其它高级氧化处理工艺,该系统不产生污泥,从而降低固废处置费用,同时该工艺生产环境好,不产生泡沫,将多效蒸发单元产生的浓盐液,通过中温热解气化装置对浓盐液进行减量化、无害化处置,降低了废盐的处置量及处置费用,减小企业环保资金压力;

3、该处理工艺实现了企业废水通过对污水进行无害化深度处理从而达到《循环冷却水用再生水水质标准》(HG/T3923-2007)标准,总硬度:≤0.03mmol/l产水可全部作为热解装置处理系统中余热锅炉、急冷塔补水及循环冷却用水补水,实现企业废水不外排,不仅节约水资源利用,减轻企业工业水消耗量,同时减少水环境污染,保证水环境安全;

4、出水稳定达标,受原水水质的影响较小,运行具有灵活性和抗冲击性。

(发明人:史殿彬;马东升;乔海军;张建;徐海龙)