公布日:2023.03.07

申请日:2022.11.25

分类号:C02F9/00(2023.01)I;C02F3/28(2023.01)I;C02F3/02(2023.01)I;C02F3/30(2023.01)I

摘要

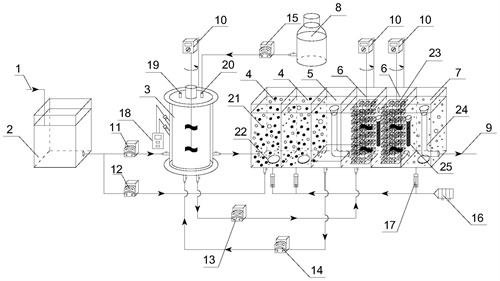

本发明提供了一种污水自养脱氮装置及方法,其中装置包括:在进水的流向上依次连接的进水箱、反硝化耦合污泥发酵反应器、微好氧反应池、沉淀池、厌氧氨氧化反应池和高曝气好氧池;所述反硝化耦合污泥发酵反应器上具有排气口和加药口,所述加药口通过加药泵与NaOH溶液储存罐相连;其中,所述沉淀池的底部设置有污泥回流管,并通过所述污泥回流管与所述反硝化耦合污泥发酵反应器相连,所述污泥回流管上具有进泥泵,所述厌氧氨氧化反应池的底部设置有超越管,并通过所述超越管与所述反硝化耦合污泥发酵反应器相连,所述超越管上具有超越泵。本发明采用连续流反应器,不但节省外加碳源、节约成本,而且工艺流程简单、容易控制,总氮去除率高。

权利要求书

1.一种污水自养脱氮装置,其特征在于,包括:在进水的流向上依次连接的进水箱(2)、反硝化耦合污泥发酵反应器(3)、微好氧反应池(4)、沉淀池(5)、厌氧氨氧化反应池(6)和高曝气好氧池(7);所述反硝化耦合污泥发酵反应器(3)上具有排气口(19)和加药口(20),所述加药口(20)通过加药泵(15)与NaOH溶液储存罐(8)相连,所述反硝化耦合污泥发酵反应器(3)上连接有pH/DO值检测仪(18);所述微好氧反应池(4)和所述高曝气好氧池(7)的底部均设置有曝气盘(22);所述厌氧氨氧化反应池(6)中设置有悬挂式聚氨酯海绵填料(23);其中,所述沉淀池(5)的底部设置有污泥回流管,并通过所述污泥回流管与所述反硝化耦合污泥发酵反应器(3)相连,所述污泥回流管上具有进泥泵(14),所述厌氧氨氧化反应池(6)的底部设置有超越管,并通过所述超越管与所述反硝化耦合污泥发酵反应器(3)相连,所述超越管上具有超越泵(13)。

2.根据权利要求1所述的污水自养脱氮装置,其特征在于,所述进水箱(2)的进水端与进水管(1)相连,出水端通过第一进水泵(12)与所述反硝化耦合污泥发酵反应器(3)相连;所述进水箱(2)的出水端还连接有第二进水泵(13),且通过所述第二进水泵(13)与所述微好氧反应池(4)相连。

3.根据权利要求1所述的污水自养脱氮装置,其特征在于,所述微好氧反应池(4)中设置有悬浮的空心环填料(21)。

4.根据权利要求1所述的污水自养脱氮装置,其特征在于,所述反硝化耦合污泥发酵反应器(3)和厌氧氨氧化反应池(6)中均设置有搅拌器(10)。

5.根据权利要求1所述的污水自养脱氮装置,其特征在于,所述沉淀池(5)和高曝气好氧池(7)中均设置有溢流管(24),所述沉淀池(5)通过所述溢流管(24)与所述厌氧氨氧化反应池(6)相连,所述高曝气好氧池(7)通过所述溢流管(24)与出水管(9)相连。

6.根据权利要求1所述的污水自养脱氮装置,其特征在于,所述厌氧氨氧化反应池(6)内安装有加热棒(25)。

7.根据权利要求1-6中任一项所述的污水自养脱氮装置,其特征在于,还包括鼓风机(16),所述鼓风机(16)通过曝气管与所述曝气盘(22)相连,所述曝气管上具有流量计(17)。

8.一种污水自养脱氮方法,其特征在于,包括:S1,反应器启动阶段:进水箱(2)中加入人工配水作为原水;启动第一进水泵(11),原水进入反硝化耦合污泥发酵反应器(3),反硝化耦合污泥发酵反应器(3)中加入有经浓缩后的污水厂二沉池剩余污泥,反硝化耦合污泥发酵反应器(3)外壁上的pH/DO值检测仪(18)对反硝化耦合污泥发酵反应器(3)内部pH值和DO值进行监测,通过NaOH溶液储存罐(8)对反硝化耦合污泥发酵反应器(3)中的pH值进行调节,使反硝化耦合污泥发酵反应器(3)的pH值保持在9.5-10.5范围内,启动其中的搅拌器(10)进行搅拌;反硝化耦合污泥发酵反应器(3)处理后的混合液进入微好氧反应池(4),微好氧反应池(4)中加入有污水厂二沉池回流污泥,并在其中设置悬浮空心环填料(21),通过调节流量计(17)的流量,使微好氧反应池(4)中的DO值稳定在1.0-2.0mg/L的范围内,并结合短污泥龄的策略,每天取出混合液,使短污泥龄保持在13-16天;微好氧反应池(4)处理后的混合液进入沉淀池(5),在沉淀池(5)中进行污泥静沉,静沉后的污泥通过进泥泵(14)进入反硝化耦合污泥发酵反应器(3)进行厌氧发酵,污泥回流比为100%;经静沉后的混合液进入厌氧氨氧化反应池(6),在厌氧氨氧化反应池(6)中置入已接种厌氧氨氧化菌的悬挂式聚氨酯海绵填料(23),并在其内壁上置入加热棒(25),调整温度至28-32℃,启动其中的搅拌器(10)进行搅拌;厌氧氨氧化反应池(6)处理后的混合液进入高曝气好氧池(7),在高曝气好氧池(7)中通过进一步的充氧曝气,使水中有机物得到进一步降解,最终出水通过溢流管(24)排出系统;在这过程中,每天监测进出水NH4+、NO3-及COD浓度,待出水各指标稳定后,逐渐在原水中增加生活污水的比例,直至原水全部为生活污水;S2,反应器稳定运行阶段:将进水箱(2)中的原水设置为分段进水,增设第二进水泵(12),并调节其转速,使第一进水泵(11)与第二进水泵(12)的进水流量比为3:7;改变进泥泵(14)转速将污泥回流比由100%调整至120%;增设超越泵(13),使反硝化耦合污泥发酵反应器(3)中部分混合液超越至厌氧氨氧化反应池(6),通过调节超越泵(13)的转速,使超越流量比为50%;保持其它运行参数不变,连续运行期间每天监测进出水NH4+、NO3-及COD浓度,保证系统的稳定运行。

9.根据权利要求8所述的污水自养脱氮方法,其特征在于,所述步骤S2还包括:若出水NH4+-N较高,则加大微好氧反应池(4)中曝气盘(22)的曝气量或者增加第二进水泵(12)的进水流量比,提高微好氧反应池(4)溶解氧浓度,以增强硝化能力;若出水NO3--N较高,则提高进泥泵(14)污泥回流比及超越泵(13)超越流量比,以补充反硝化菌利用的底物;若出水COD较高,则调整短污泥龄控制系统内污泥浓度,增加高曝气好氧池(7)曝气量以保证COD的去除率。

10.根据权利要求8或9所述的污水自养脱氮方法,其特征在于,所述人工配水的药品及配制浓度为:NH4Cl为190.8mg/L,所对应的NH4+-N(以N计)为50.0mg/L;葡萄糖为141.5mg/L,所对应的COD当量为150.0mg/L;KH2PO4为22.0mg/L,所对应的PO43--P(以P计)为5.0mg/L;NaHCO3为800.0mg/L,pH值范围为7.0-8.0;CaCl2为15.0mg/L;MgSO4·7H2O为20.0mg/L。

发明内容

针对现有技术的不足,本发明提供了一种利用短程硝化-厌氧氨氧化耦合污泥发酵工艺强化城市污水自养脱氮的装置及方法。本发明无需投加外碳源,能够有效解决城市污水低碳氮比导致的氮去除率低的问题。

本发明提供了一种污水自养脱氮装置,包括:在进水的流向上依次连接的进水箱、反硝化耦合污泥发酵反应器、微好氧反应池、沉淀池、厌氧氨氧化反应池和高曝气好氧池;所述反硝化耦合污泥发酵反应器上具有排气口和加药口,所述加药口通过加药泵与NaOH溶液储存罐相连,所述反硝化耦合污泥发酵反应器上连接有pH/DO值检测仪;所述微好氧反应池和所述高曝气好氧池的底部均设置有曝气盘;所述厌氧氨氧化反应池中设置有悬挂式聚氨酯海绵填料;其中,所述沉淀池的底部设置有污泥回流管,并通过所述污泥回流管与所述反硝化耦合污泥发酵反应器相连,所述污泥回流管上具有进泥泵,所述厌氧氨氧化反应池的底部设置有超越管,并通过所述超越管与所述反硝化耦合污泥发酵反应器相连,所述超越管上具有超越泵。

进一步地,所述进水箱的进水端与进水管相连,出水端通过第一进水泵与所述反硝化耦合污泥发酵反应器相连;所述进水箱的出水端还连接有第二进水泵,且通过所述第二进水泵与所述微好氧反应池相连。

进一步地,所述微好氧反应池中设置有悬浮的空心环填料。

进一步地,所述反硝化耦合污泥发酵反应器和厌氧氨氧化反应池中均设置有搅拌器。

进一步地,所述沉淀池和高曝气好氧池中均设置有溢流管,所述沉淀池通过所述溢流管与所述厌氧氨氧化反应池相连,所述高曝气好氧池通过所述溢流管与出水管相连。

进一步地,所述厌氧氨氧化反应池内安装有加热棒。

进一步地,还包括鼓风机,所述鼓风机通过曝气管与所述曝气盘相连,所述曝气管上具有流量计。

本发明提供了一种污水自养脱氮方法,包括:

S1,反应器启动阶段:进水箱中加入人工配水作为原水;启动第一进水泵,原水进入反硝化耦合污泥发酵反应器,反硝化耦合污泥发酵反应器中加入有经浓缩后的污水厂二沉池剩余污泥,反硝化耦合污泥发酵反应器外壁上的pH/DO值检测仪对反硝化耦合污泥发酵反应器内部pH值和DO值进行监测,通过NaOH溶液储存罐对反硝化耦合污泥发酵反应器中的pH值进行调节,使反硝化耦合污泥发酵反应器的pH值保持在9.5-10.5范围内,启动其中的搅拌器进行搅拌;反硝化耦合污泥发酵反应器处理后的混合液进入微好氧反应池,微好氧反应池中加入有污水厂二沉池回流污泥,并在其中设置悬浮空心环填料,通过调节流量计的流量,使微好氧反应池中的DO值稳定在1.0-2.0mg/L的范围内,并结合短污泥龄的策略,每天取出混合液,使短污泥龄保持在13-16天;微好氧反应池处理后的混合液进入沉淀池,在沉淀池中进行污泥静沉,静沉后的污泥通过进泥泵进入反硝化耦合污泥发酵反应器进行厌氧发酵,污泥回流比为100%;经静沉后的混合液进入厌氧氨氧化反应池,在厌氧氨氧化反应池中置入已接种厌氧氨氧化菌的悬挂式聚氨酯海绵填料,并在其内壁上置入加热棒,调整温度至28-32℃,启动其中的搅拌器进行搅拌;厌氧氨氧化反应池处理后的混合液进入高曝气好氧池,在高曝气好氧池中通过进一步的充氧曝气,使水中有机物得到进一步降解,最终出水通过溢流管排出系统;在这过程中,每天监测进出水NH4+、NO3-及COD浓度,待出水各指标稳定后,逐渐在原水中增加生活污水的比例,直至原水全部为生活污水。

S2,反应器稳定运行阶段:将进水箱中的原水设置为分段进水,增设第二进水泵,并调节其转速,使第一进水泵与第二进水泵的进水流量比为3:7;改变进泥泵转速将污泥回流比由100%调整至120%;增设超越泵,使反硝化耦合污泥发酵反应器中部分混合液超越至厌氧氨氧化反应池,通过调节超越泵的转速,使超越流量比为50%;保持其它运行参数不变,连续运行期间每天监测进出水NH4+、NO3-及COD浓度,保证系统的稳定运行。

进一步地,所述步骤S2还包括:若出水NH4+-N较高,则加大微好氧反应池中曝气盘的曝气量或者增加第二进水泵的进水流量比,提高微好氧反应池溶解氧浓度,以增强硝化能力;若出水NO3--N较高,则提高进泥泵污泥回流比及超越泵超越流量比,以补充反硝化菌利用的底物;若出水COD较高,则调整短污泥龄控制系统内污泥浓度,增加高曝气好氧池曝气量以保证COD的去除率。

进一步地,所述人工配水的药品及配制浓度为:

NH4Cl为190.8mg/L,所对应的NH4+-N(以N计)为50.0mg/L;

葡萄糖为141.5mg/L,所对应的COD当量为150.0mg/L;

KH2PO4为22.0mg/L,所对应的PO43--P(以P计)为5.0mg/L;

NaHCO3为800.0mg/L,pH值范围为7.0-8.0;

CaCl2为15.0mg/L;

MgSO4·7H2O为20.0mg/L。

与现有技术相比,本发明具有以下有益效果:本发明采用连续流反应器,无需接种短程硝化污泥,利用污泥发酵物可实现亚硝酸盐积累的特性、保持短污泥龄以及保持低氧曝气等策略能够有效实现亚硝酸氧化菌的淘洗以及氨氧化细菌的原位富集,强化短程硝化过程,为后续的厌氧氨氧化提供稳定的底物来源,不但节省外加碳源、节约成本,而且工艺流程简单、容易控制,总氮去除率高,出水水质好,剩余污泥产量少。

(发明人:夏杨;刘晓静;张云富;张翀;金涛;郭钊搏)