申请日2020.03.30

公开(公告)日2020.07.10

IPC分类号F23G7/04; C02F1/04; B01D53/81; B01D53/48; C02F101/34; C02F101/10; C02F103/30

摘要

本发明公开了一种微波辅助催化燃烧高浓度油脂废水的装置及工艺,该装置包括:液体泵、鼓风机、预热器、脱硫器、催化燃烧器及用于对催化燃烧器进行微波加热的微波发生装置;所述液体泵与预热器的其中一个进口由管路连接,以向预热器内通入高浓度油脂废水进行预热汽化形成废水蒸汽,鼓风机与预热器的另一个进口由管路连接;预热器的出口通过脱硫器与催化燃烧器进口由管路连接,催化燃烧器出口排出脱硫、燃烧净化后的高温蒸汽;催化燃烧器内填充具有吸波性能的催化燃烧催化剂。在本发明的工艺中,废水经过处理后,废水的硫含量和化学需氧量可分别达到工业污水一级排放标准和三级排放标准,整个工艺过程具有流程简单、高效、稳定、可连续化等优点。

权利要求书

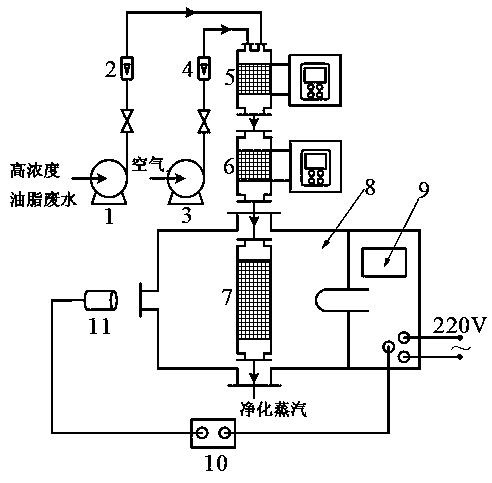

1.一种微波辅助催化燃烧高浓度油脂废水的装置,其特征在于包括用于输送高浓度油脂废水的液体泵(1)、鼓风机(3)、预热器(5)、内部填充有脱硫催化剂床层的脱硫器(6)、内部填充有吸波催化材料床层的催化燃烧器(7)及用于对催化燃烧器(7)进行微波加热的微波发生装置;预热器(5)有两个进口和一个出口,所述液体泵(1)与预热器(5)的其中一个进口由管路连接,以向预热器(5)内通入高浓度油脂废水进行预热汽化形成废水蒸汽,鼓风机(3)与预热器(5)的另一个进口由管路连接;预热器(5)的出口通过脱硫器(6)与催化燃烧器(7)进口由管路连接,催化燃烧器(7)出口排出脱硫、燃烧净化后的高温蒸汽;其中所述催化燃烧器(7)由透波材料制成,催化燃烧器(7)内填充的吸波催化材料为具有吸波性能的催化燃烧催化剂。

2.如权利要求1所述的一种微波辅助催化燃烧高浓度油脂废水的装置,其特征在于所述预热器(5)采用电加热或电磁加热的方式进行加热,预热器(5)内填充有导热介质,所述导热介质为碳化硅或石英砂。

3.如权利要求1所述的一种微波辅助催化燃烧高浓度油脂废水的装置,其特征在于所述脱硫器(6)采用电加热或电磁加热的方式进行加热,脱硫器(6)内填充的脱硫剂为金属氧化物脱硫剂,所述金属氧化物脱硫剂为氧化铁、氧化钙、氧化锌及氧化镁中的至少一种。

4.如权利要求1所述的一种微波辅助催化燃烧高浓度油脂废水的装置,其特征在于所述微波发生装置包括微波发生器(8),微波发生器(8)连有温控仪(9)、无纸记录仪(10)和红外测温仪(11),所述催化燃烧器(7)置于微波发生器(8)内;所述液体泵(1)与预热器(5)的一个进口之间的管路上设有液体流量计(2),鼓风机(3)与预热器(5)的另一个进口之间的管路上设有气体流量计(4)。

5.一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于包括以下步骤:

1)高浓度油脂废水汽化和脱硫:在液体泵(1)和鼓风机(3)的输送作用下,高浓度油脂废水和空气分别通过液体流量计(2)和气体流量计(4)进入预热器(5)进行预热,产生的废水蒸汽和空气混合气输送至脱硫器(6)进行脱硫处理;

2)废水蒸汽微波辅助催化燃烧:废水蒸汽和空气混合气经脱硫器(6)脱硫后进入催化燃烧器(7)内进行微波辅助催化燃烧反应,其中催化燃烧器(7)中吸波催化材料床层的温度由微波发生器(8)连接的红外测温仪(11)、无纸记录仪(10)和温控仪(9)分别进行测量、记录和控制,催化燃烧器(7)出口排出脱硫、燃烧净化后的高温蒸汽,该高温蒸汽作为热载体通过蒸汽发生器回收部分热量,并经换热冷凝后达标排出。

6. 如权利要求5所述的一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于所述高浓度油脂废水为含有醇类化合物、酮类化合物、羧酸、含氮化合物、含硫化合物中的至少一种挥发性有机物的水溶液,其化学需氧量范围在2000~200000 mg/L;微波辅助催化燃烧反应温度为200-400℃。

7.如权利要求5所述的一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于所述预热器(5)的预热温度为200-400℃,脱硫器(6)的反应温度为200-400℃。

8.如权利要求5所述的一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于所述催化燃烧器(7)内的吸波催化材料为具有吸波性能的催化燃烧催化剂,该催化燃烧催化剂是由碳化硅和贵金属催化剂均匀混合而成,贵金属催化剂的活性组分为Pt、Pd或Ru。

9.如权利要求5所述的一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于所述催化燃烧器(7)内的吸波催化材料为具有吸波性能的催化燃烧催化剂,该催化燃烧催化剂为具有吸波性能的贵金属催化剂,所述贵金属催化剂的活性组分为Pt、Pd或Ru。

10. 如权利要求8或9所述的一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于所述贵金属催化剂是A/MxOy@C,其中A是催化剂的活性组分,其负载量为0.02wt%~1 wt%;MxOy是包覆材料,C是载体内核,包覆材料包覆在载体内核外表面形成催化剂载体MxOy@C;包覆材料为氧化铝、氧化钛、二氧化硅和二氧化锆中的任意一种;载体内核为具有吸波性能的堇青石、碳化硅或分子筛中的任意一种。

说明书

一种微波辅助催化燃烧高浓度油脂废水的装置及工艺

技术领域

本发明属于油脂废水处理技术领域,具体涉及一种微波辅助催化燃烧高浓度油脂废水的装置及工艺。

背景技术

油脂废水是一种高浓度有机废水,通常是在油脂反应过程中产生的一些化合物经冷凝后得到的含有挥发性有机物的水,水中含有的主要成分是醇、酮、羧酸、含氮化合物和含硫化合物。这些高浓度油脂废水化学需氧量(COD)通常都在2000 mg/L以上,而且其成分复杂,色度强,异味大,对环境污染严重。近年来,随着国家环保政策不断收紧和环保督察日趋严格,这使得油脂化工过程中产生的高浓度油脂废水的高效处理已成为当今社会的必然需求。

废水处理工艺主要有物理吸附法、生物降解法、催化氧化法、光催化法和热力焚烧法。物理吸附法不能分解废水中的有机物,只能将有机物进行转移。生物法采用微生物分解有机物,其经济性强、安全度高和残留量少,但其处理时间长、处理量有限和占地面积大,不适用于高浓度废水。催化氧化法是采用催化剂促进强氧化剂分解废水中的有机物,其氧化剂消耗大,成本高,不适宜处理高浓度油脂废水。光催化法只适合低浓度有机废水的处理。热力焚烧法通常将高浓度油脂废水输送至焚烧炉内燃烧,该方法需要加入燃料助燃,反应温度一般在800℃以上,有可能发生闪爆现象,存在安全隐患,而且燃烧过程容易产生氮氧化物和二噁英等有毒有害化合物,污染环境。因此急需寻找用于处理高浓度油脂废水的装置及工艺。

催化燃烧是利用催化剂使气体中可燃物质在较低温度下氧化分解为二氧化碳和水的净化方法,具有较低的燃烧温度、处理效率高、较低的二次污染和处理成本低等优点,而且燃烧产生的热量还可以进行余热利用。催化燃烧已被广泛应用于挥发性有机化合物处理中,其有机物基本上可以完全转化为二氧化碳和水。然而,目前商业用的催化剂抗湿性能不佳,在高湿度环境下其催化活性急剧下降,从而限制了该技术的广泛应用。

发明内容

为了克服现有技术的不足,本发明的目的在于提供一种工艺流程简单、高效和稳定的微波辅助催化燃烧高浓度油脂废水的装置及工艺。

所述的一种微波辅助催化燃烧高浓度油脂废水的装置,其特征在于包括用于输送高浓度油脂废水的液体泵、鼓风机、预热器、内部填充有脱硫催化剂床层的脱硫器、内部填充有吸波催化材料床层的催化燃烧器及用于对催化燃烧器进行微波加热的微波发生装置;预热器有两个进口和一个出口,所述液体泵与预热器的其中一个进口由管路连接,以向预热器内通入高浓度油脂废水进行预热汽化形成废水蒸汽,鼓风机与预热器的另一个进口由管路连接;预热器的出口通过脱硫器与催化燃烧器进口由管路连接,催化燃烧器出口排出脱硫、燃烧净化后的高温蒸汽;其中所述催化燃烧器由玻璃、陶瓷及其他透微波的材料制成,催化燃烧器内填充的吸波催化材料为具有吸波性能的催化燃烧催化剂。

所述的一种微波辅助催化燃烧高浓度油脂废水的装置,其特征在于所述预热器采用电加热或电磁加热的方式进行加热,预热器内填充有导热性能较好的碳化硅或石英砂等吸热介质。

所述的一种微波辅助催化燃烧高浓度油脂废水的装置,其特征在于所述脱硫器采用电加热或电磁加热的方式进行加热,脱硫器内填充的脱硫剂为金属氧化物脱硫剂,所述金属氧化物脱硫剂为氧化铁、氧化钙、氧化锌及氧化镁中的至少一种。

所述的一种微波辅助催化燃烧高浓度油脂废水的装置,其特征在于所述微波发生装置包括微波发生器,微波发生器连有温控仪、无纸记录仪和红外测温仪,所述催化燃烧器置于微波发生器内;其中通过微波发生器对催化燃烧器进行加热时,红外测温仪对催化燃烧器内的吸波催化材料床层温度进行测量,测量的温度由无纸记录仪记录下来,且红外测温仪测量的温度信息传输给温控仪,通过温控仪反馈并控制微波发生器的运行,从而控制吸波催化材料床层温度稳定在设定温度。

为了调控高浓度油脂废水和空气的输送流量,所述液体泵与预热器的一个进口之间的管路上设有液体流量计,鼓风机与预热器的另一个进口之间的管路上设有气体流量计。

所述的一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于包括以下步骤:

1)高浓度油脂废水汽化和脱硫:在液体泵和鼓风机的输送作用下,高浓度油脂废水和空气分别通过液体流量计和气体流量计进入预热器进行预热,产生的废水蒸汽和空气混合气输送至脱硫器进行脱硫处理;

2)废水蒸汽微波辅助催化燃烧:废水蒸汽和空气混合气经脱硫器脱硫后进入催化燃烧器内进行微波辅助催化燃烧反应,其中催化燃烧器中吸波催化材料床层的温度由微波发生器连接的红外测温仪、无纸记录仪和温控仪分别进行测量、记录和控制,催化燃烧器出口排出脱硫、燃烧净化后的高温蒸汽,该高温蒸汽作为热载体通过蒸汽发生器回收部分热量,并经换热冷凝后达标排出。

所述的一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于所述高浓度油脂废水为含有醇类化合物、酮类化合物、羧酸、含氮化合物或含硫化合物等挥发性有机物的水溶液,其化学需氧量范围在2000~200000 mg/L;微波辅助催化燃烧反应温度为200-400℃。

所述的一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于所述预热器的预热温度为200-400℃,脱硫器的反应温度为200-400℃。

所述的一种微波辅助催化燃烧高浓度油脂废水的工艺,其特征在于所述催化燃烧器内的吸波催化材料为具有吸波性能的催化燃烧催化剂,该催化燃烧催化剂可以是碳化硅和贵金属催化剂均匀混合而成,也可以是具有吸波性能的贵金属催化剂,所述贵金属催化剂的活性组分为Pt、Pd或Ru。

进一步的,所述贵金属催化剂是A/MxOy@C,其中A是催化剂的活性组分,其负载量为0.02wt%~1 wt%;MxOy是包覆材料,C是载体内核,包覆材料包覆在载体内核外表面形成催化剂载体MxOy@C;包覆材料为氧化铝、氧化钛、二氧化硅和二氧化锆中的任意一种;载体内核为具有吸波性能的堇青石、碳化硅或分子筛中的任意一种。

相对于现有技术,本发明取得的有益效果是:

1)本发明将微波加热应用于催化燃烧中能够有效的控制催化燃烧床层温度的稳定性。在微波作用下,废水中的有机物和水不仅可快速吸附脱附,避免了有机物和水的沉积对催化剂活性位点的影响;而且在微波的辐射加热作用下,水分子可极化产生大量的羟基自由基,能够有效强化反应过程,提高废水处理的效率。

2)本发明通过将微波加热技术、催化燃烧技术和高温脱硫技术有机结合,实现了高浓度油脂废水的连续化处理,解决了现有高浓度油脂废水处理存在的处理效率低、废水在处理过程中容易产生氮氧化物和二噁英等有毒有害化合物等缺点。在本发明的工艺中,废水经过处理后,废水的硫含量和化学需氧量可分别达到工业污水一级排放标准和三级排放标准,整个工艺过程具有流程简单、高效、稳定、可连续化等优点。(发明人聂勇;于尚志;白剑峰;梁晓江;解庆龙;段莹;吴振宇;卢美贞;于凤文;计建炳)