申请日20200329

公开(公告)日20200616

IPC分类号C02F9/14; C02F103/30; C02F101/16

摘要

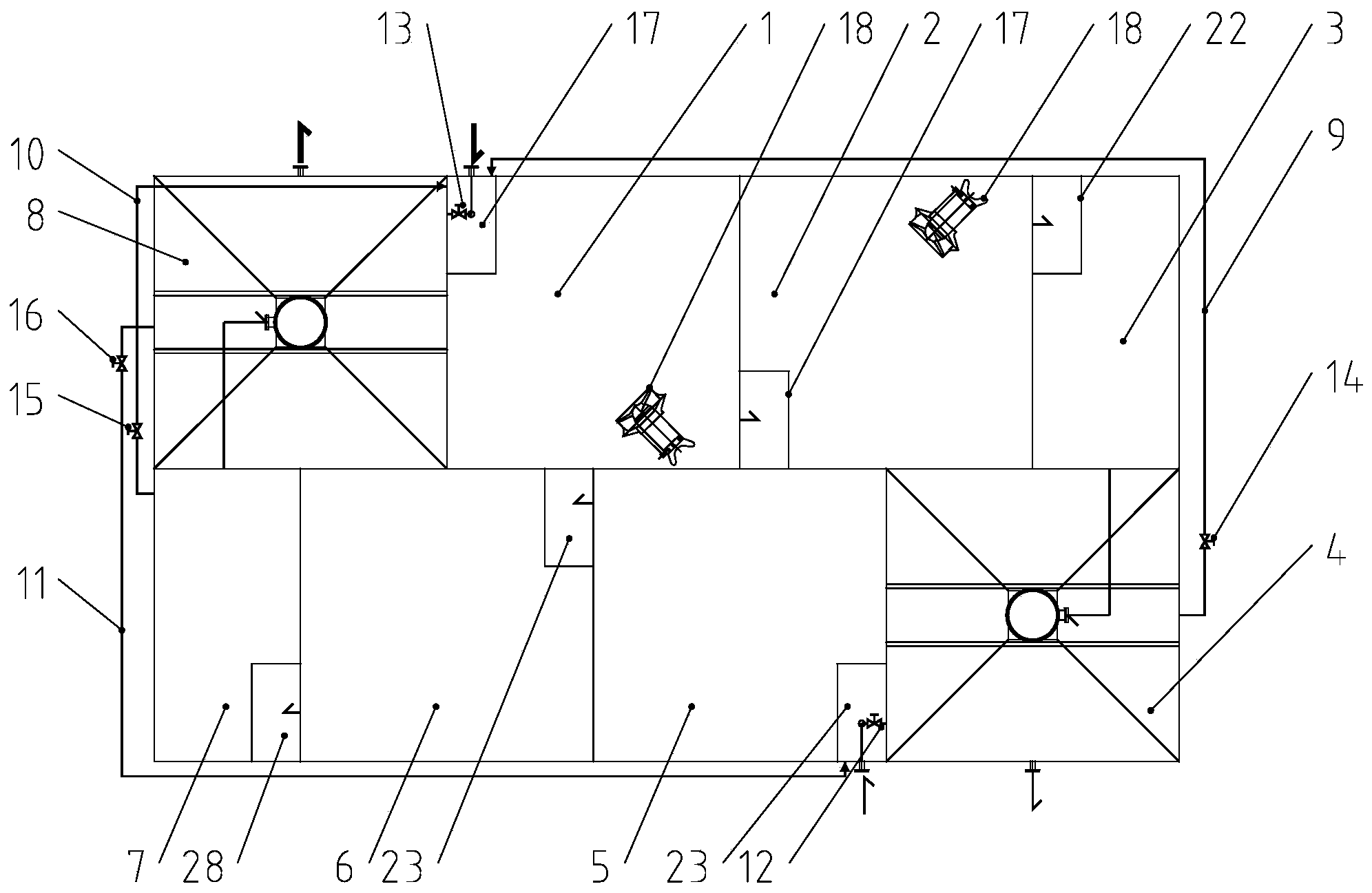

本发明提供一种高氨印花废水选择性生物脱氮装置及方法。一种高氨印花废水选择性生物脱氮装置,包括通过管道呈闭环连接的反硝化池、反硝化澄清池、初沉池、硝化池、生物选择池和二沉池,所述的初沉池与硝化池之间的管道设有第一阀门,所述的二沉池与反硝化池之间的管道设有第二阀门,所述的反硝化池内设有绳型生物填料,反硝化池底设有搅拌机,所述的硝化池内设有成列排布的颗粒式生物填料,颗粒式生物填料上方设有高压冲洗系统,硝化池底设有微孔曝气器。本发明采用一体化多联组合设计,运转灵活,工艺随时可调,可根据来水水质特点运行前置式、后置式反硝化或单独运行模式,且维护方便。

权利要求书

1.一种高氨印花废水选择性生物脱氮装置,其特征在于:该高氨印花废水选择性生物脱氮装置包括通过管道呈闭环连接的反硝化池、反硝化澄清池、初沉池、硝化池、生物选择池和二沉池,所述的初沉池与硝化池之间的管道设有第一阀门,所述的二沉池与反硝化池之间的管道设有第二阀门,所述的反硝化池内设有ORP在线监测仪和绳型生物填料,反硝化池外设有用于向反硝化池内投加营养配制液的投加泵,ORP在线监测仪电连接投加泵,反硝化池底设有搅拌机,所述的硝化池内设有成列排布的颗粒式生物填料,颗粒式生物填料上方设有高压冲洗系统,硝化池底设有微孔曝气器。

2.根据权利要求1所述的一种高氨印花废水选择性生物脱氮装置,其特征在于:所述的反硝化池多个串联设置,每个反硝化池的进水口处均设有反硝化池导流槽,反硝化池导流槽在邻近反硝化池底部位置开口,每个反硝化池的进水口均与该反硝化池的出水口呈对角设置;所述的搅拌机为潜水式混合搅拌机,搅拌机的搅拌方向与反硝化池导流槽的开口方向相对。

3.根据权利要求1所述的一种高氨印花废水选择性生物脱氮装置,其特征在于:所述的反硝化澄清池进水口处设有澄清池导流槽,澄清池导流槽在邻近反硝化澄清池底部位置开口。

4.根据权利要求1所述的一种高氨印花废水选择性生物脱氮装置,其特征在于:所述的初沉池底部设有用于污泥回流反硝化池的第一污泥回流管。

5.根据权利要求1所述的一种高氨印花废水选择性生物脱氮装置,其特征在于:所述的硝化池多个串联设置,每个硝化池的进水口处均设有硝化池导流槽,硝化池导流槽在邻近硝化池底部位置开口,每个硝化池的进水口均与该硝化池的出水口呈对角设置,每个硝化池底部均设有若干平面型微孔曝气器。

6.根据权利要求1所述的一种高氨印花废水选择性生物脱氮装置,其特征在于:所述的高压冲洗系统包括高压水主管和高压水射流喷嘴,高压水射流喷嘴的喷嘴方向对应相邻两列颗粒式生物填料的中部。

7.根据权利要求1所述的一种高氨印花废水选择性生物脱氮装置,其特征在于:所述的生物选择池进水口处设有生物选择池导流槽,生物选择池导流槽在邻近生物选择池底部位置开口,生物选择池设有用于硝化上清液回流反硝化池的硝化上清液回流管。

8.根据权利要求1所述的一种高氨印花废水选择性生物脱氮装置,其特征在于:所述的二沉池底部设有用于污泥回流硝化池的第二污泥回流管。

9.一种采用权利要求1-8所述的任一高氨印花废水选择性生物脱氮装置进行选择性生物脱氮的方法,其特征在于:该方法包括以下步骤,

(1)、判断高氨印花废水的TN浓度,当高氨印花废水的TN浓度低于300mg/L时,进行步骤(2)-(6);当高氨印花废水的TN浓度高于300mg/L时,进行步骤(7)-(11);

(2)、当高氨印花废水的TN浓度低于300mg/L时,关闭第二阀门,开启第一阀门,将高氨印花废水泵入反硝化池,向反硝化池内投加反硝化菌种和营养液,开启搅拌机对反硝化池内混合液进行搅拌,控制反硝化池内溶解氧范围0.1~0.4mg/L,pH值范围 8.3~8.8,通过ORP在线监测仪控制投加泵维持反硝化池内ORP值范围-150~-450mv,反硝化池水力停留时间为8~10h;

(3)、步骤(2)的混合液依次进入反硝化澄清池和初沉池,进行泥水沉降浓缩分离,得到上清液和污泥,将浓缩后的污泥回流至反硝化池;

(4)、步骤(3)的上清液进入硝化池,向硝化池内投加硝化菌种,开启微孔曝气器对硝化池内混合液进行曝气,控制硝化池内溶解氧范围2~4mg/L,pH值范围7.5~8.5,硝化池水力停留时间为10~12h,污泥停留时间4~7d,定期开启高压冲洗系统对颗粒式生物填料进行大气量冲刷;

(5)、步骤(4)的混合液进入生物选择池,进行泥水沉降分离,使分离的硝化上清液回流至反硝化池,生物选择池停留时间为1~2h;

(6)、步骤(5)的混合液进入二沉池,进行泥水沉降分离,使分离的污泥回流至硝化池,二沉池停留时间为2~5h,分离的出水实现达标排放;

(7)、当高氨印花废水的TN浓度高于300mg/L时,关闭第一阀门,开启第二阀门,将高氨印花废水泵入硝化池,向硝化池内投加硝化菌种,开启微孔曝气器进行曝气,控制硝化池内溶解氧范围2~4mg/L,pH值范围7.5~8.5,硝化池水力停留时间为10~12h,污泥停留时间4~7d,定期开启高压冲洗系统对颗粒式生物填料进行大气量冲刷;

(8)、步骤(7)的混合液进入生物选择池,进行泥水沉降分离,使分离的硝化上清液流至反硝化池,生物选择池停留时间为1~2h;

(9)、步骤(8)的混合液进入二沉池,进行泥水沉降分离,使分离的污泥回流至硝化池,二沉池停留时间为2~5h;

(10)、步骤(9)的混合液进入反硝化池,向反硝化池内投加反硝化菌种和营养液,开启搅拌机对反硝化池内混合液进行搅拌,通过ORP在线监测仪控制投加泵维持反硝化池内ORP值范围-150~-450mv,反硝化池水力停留时间为8~10h;

(11)、步骤(10)的混合液依次进入反硝化澄清池和初沉池,进行泥水沉降浓缩分离,得到出水和污泥,将浓缩后的污泥回流至反硝化池,分离的出水实现达标排放。

10.根据权利要求9所述的一种高氨印花废水选择性生物脱氮方法,其特征在于:所述的反硝化池内绳型生物填料填充密度28~30m/m3,反硝化池内进水与硝化液回流比1:2~1:3,污泥浓度范围12~18g/L,反硝化菌种投加量为0.05~0.2kg/m3,所述的硝化池内硝化菌种投加量为0.08~0.15kg/m3。

说明书

一种高氨印花废水选择性生物脱氮装置及方法

技术领域

本发明涉及一种脱氮装置及方法,特别涉及一种高氨印花废水选择性生物脱氮装置及方法,属于水处理技术领域。

背景技术

纺织印染是我国传统的支柱产业,环保问题是影响其可持续发展主要因素之一,尤其是水污染,而印染废水在纺织行业废水中占比约80%。纺织工业废水排放量长期居各工业行业前3位。数码印花作为印染行业的重要门类,印花工艺由于多品种和按需制造、提供丰富的图案花型、印制要求高等特点,使得印花过程中不可避免地大量使用含氮染料或助剂(如尿素),造成水中成分复杂,氮浓度高,大量的高含氮废水进入污水处理厂或者河流势必引起严重污染,必须有效处理后才能排放。

对于高氨数码印花废水,总氮的去除不仅困难且成本较高,主要由于废水中含氮有机物结构形式稳定,不易被氨化而使总氮难以脱除,同时COD较低,造成C/N比值较小,无法正常提供微生物所需的碳源,此类废水已成为行业难题。

废水总氮脱除一直是水处理行业的重大难题和关注重点。总氮是指水中各类含氮化合物种氮元素的质量浓度总和,包括氨氮、硝态氮、亚硝态氮、有机氮等,来源组成复杂。通常来说,总氮浓度高于100mg/L的废水被称为高总氮废水,氨氮浓度高于80mg/L的废水称为高氨氮废水。总氮脱除的最主要手段集中在生物法,有机氮通过厌氧、好氧微生物将氮元素(胺基、硝基、偶氮键等)从有机物中分解出来,形成氨氮或硝氮、亚硝氮,氨氮则由硝化菌氧化成为硝氮,硝氮被反硝化菌利用,先被还原成亚硝氮,亚硝氮进一步在反硝化作用下被还原为氮气从而使得N元素从水中彻底脱除。

目前,废水总氮脱除主要采用的是先通过生物的硝化实现氨氮转化成硝态氮(形式转化),再利用反硝化脱氮工艺将亚硝态/硝态氮转化成氮气完成总氮脱除。各类生物处理技术对于废水总氮的去除效率一般在30~50%左右,主要是集中在营养较为丰富的常规废水,且原水总氮的浓度低于50mg/L,往往不超过100mg/L。而对于高氨废水,常规的生物处理技术对于总氮的去除效率则会更低。具体原因在于,生物硝化与反硝化过程存在相互抑制的作用,通常硝化菌属于好氧自养菌,反硝化菌则属于兼氧异养菌,使得这两类重要的细菌很难结合在同一系统中实现高效的脱氮效果。因此,对于高氨高氮废水排放企业,如煤化工、医药化工、印染行业等等,均面临着更难的脱氮效率问题。

随着水环境污染问题日益突出和更为严格的环保监管,急需一种可行、高效、稳定的脱总氮技术来解决废水脱氮难题。如何真正实现总氮高效处理和稳定达标排放,已经成为各工业企业、环保部门及环保工作者迫切需要研究和解决的课题。

发明内容

本发明的目的在于提供一种高氨印花废水选择性生物脱氮装置,采用分段式生物膜与泥膜耦合,反硝化系统与硝化系统串联组合多联梯度式流程,固化微生物数量和提高微生物活性并可根据原水水质水量情况实时调控,解决背景技术中所述的问题。

本发明的另一目的在于提供一种采用上述高氨印花废水选择性生物脱氮装置进行高氨印花废水总氮脱除的方法。

本发明解决其技术问题所采用的技术方案是:

一种高氨印花废水选择性生物脱氮装置,包括通过管道呈闭环连接的反硝化池、反硝化澄清池、初沉池、硝化池、生物选择池和二沉池,所述的初沉池与硝化池之间的管道设有第一阀门,所述的二沉池与反硝化池之间的管道设有第二阀门,所述的反硝化池内设有ORP在线监测仪和绳型生物填料,反硝化池外设有用于向反硝化池内投加营养配制液的投加泵,ORP在线监测仪电连接投加泵,反硝化池底设有搅拌机,所述的硝化池内设有成列排布的颗粒式生物填料,颗粒式生物填料上方设有高压冲洗系统,硝化池底设有微孔曝气器。

作为优选,所述的反硝化池多个串联设置,每个反硝化池的进水口处均设有反硝化池导流槽,反硝化池导流槽在邻近反硝化池底部位置开口,每个反硝化池的进水口均与该反硝化池的出水口呈对角设置;所述的搅拌机为潜水式混合搅拌机,搅拌机的搅拌方向与反硝化池导流槽的开口方向相对。

作为优选,所述的反硝化澄清池进水口处设有澄清池导流槽,澄清池导流槽在邻近反硝化澄清池底部位置开口。

作为优选, 所述的初沉池底部设有用于污泥回流反硝化池的第一污泥回流管。

作为优选,所述的硝化池多个串联设置,每个硝化池的进水口处均设有硝化池导流槽,硝化池导流槽在邻近硝化池底部位置开口,每个硝化池的进水口均与该硝化池的出水口呈对角设置,每个硝化池底部均设有若干平面型微孔曝气器。

作为优选,所述的高压冲洗系统包括高压水主管和高压水射流喷嘴,高压水射流喷嘴的喷嘴方向对应相邻两列颗粒式生物填料的中部。

作为优选,所述的生物选择池进水口处设有生物选择池导流槽,生物选择池导流槽在邻近生物选择池底部位置开口,生物选择池设有用于硝化上清液回流反硝化池的硝化上清液回流管。

作为优选,所述的二沉池底部设有用于污泥回流硝化池的第二污泥回流管。

一种采用所述高氨印花废水选择性生物脱氮装置进行选择性生物脱氮的方法,包括以下步骤:

(1)、判断高氨印花废水的TN浓度,当高氨印花废水的TN浓度低于300mg/L时,进行步骤(2)-(6);当高氨印花废水的TN浓度高于300mg/L时,进行步骤(7)-(11);

(2)、当高氨印花废水的TN浓度低于300mg/L时,关闭第二阀门,开启第一阀门,将高氨印花废水泵入反硝化池,向反硝化池内投加反硝化菌种和营养液,开启搅拌机对反硝化池内混合液进行搅拌,控制反硝化池内溶解氧范围0.1~0.4mg/L,pH值范围 8.3~8.8,通过ORP在线监测仪控制投加泵维持反硝化池内ORP值范围-150~-450mv,反硝化池水力停留时间为8~10h;

(3)、步骤(2)的混合液依次进入反硝化澄清池和初沉池,进行泥水沉降浓缩分离,得到上清液和污泥,将浓缩后的污泥回流至反硝化池;

(4)、步骤(3)的上清液进入硝化池,向硝化池内投加硝化菌种,开启微孔曝气器对硝化池内混合液进行曝气,控制硝化池内溶解氧范围2~4mg/L,pH值范围7.5~8.5,硝化池水力停留时间为10~12h,污泥停留时间4~7d,定期开启高压冲洗系统对颗粒式生物填料进行大气量冲刷;

(5)、步骤(4)的混合液进入生物选择池,进行泥水沉降分离,使分离的硝化上清液回流至反硝化池,生物选择池停留时间为1~2h;

(6)、步骤(5)的混合液进入二沉池,进行泥水沉降分离,使分离的污泥回流至硝化池,二沉池停留时间为2~5h,分离的出水实现达标排放;

(7)、当高氨印花废水的TN浓度高于300mg/L时,关闭第一阀门,开启第二阀门,将高氨印花废水泵入硝化池,向硝化池内投加硝化菌种,开启微孔曝气器进行曝气,控制硝化池内溶解氧范围2~4mg/L,pH值范围7.5~8.5,硝化池水力停留时间为10~12h,污泥停留时间4~7d,定期开启高压冲洗系统对颗粒式生物填料进行大气量冲刷;

(8)、步骤(7)的混合液进入生物选择池,进行泥水沉降分离,使分离的硝化上清液流至反硝化池,生物选择池停留时间为1~2h;

(9)、步骤(8)的混合液进入二沉池,进行泥水沉降分离,使分离的污泥回流至硝化池,二沉池停留时间为2~5h;

(10)、步骤(9)的混合液进入反硝化池,向反硝化池内投加反硝化菌种和营养液,开启搅拌机对反硝化池内混合液进行搅拌,通过ORP在线监测仪控制投加泵维持反硝化池内ORP值范围-150~-450mv,反硝化池水力停留时间为8~10h;

(11)、步骤(10)的混合液依次进入反硝化澄清池和初沉池,进行泥水沉降浓缩分离,得到出水和污泥,将浓缩后的污泥回流至反硝化池,分离的出水实现达标排放。

作为优选,所述的反硝化池内绳型生物填料填充密度28~30m/m3,反硝化池内进水与硝化液回流比1:2~1:3,污泥浓度范围12~18g/L,反硝化菌种投加量为0.05~0.2kg/m3,所述的硝化池内硝化菌种投加量为0.08~0.15kg/m3。

本发明的有益效果是:

本发明的一种高氨印花废水选择性生物脱氮装置及方法,完成对高氨印染废水脱氮处理的目的,与现有技术相比,具有下列优点,

(1)、本发明的装置采用一体化多联组合设计,运转灵活,工艺随时可调,可根据来水水质特点运行前置式、后置式反硝化或单独运行模式,且维护方便;

(2)、本发明的装置在反硝化池内采用导流槽与搅拌机双向对流搅拌,增加原水、回流液与生物填料的接触时间与面积,充分利用回流液中的溶解氧,使硝态氮快速扩散均匀降解;

(3)、本发明的装置在反硝化池内采用绳型生物填料,该绳型生物填料为亲水性高聚合生物载体,将生物膜与泥膜耦合,使污泥浓度大幅提升至12~18g/L,解决传统技术活性微生物不足的问题,提升总氮脱除潜力,提高对原水中COD的利用效率,大大加强了抗水流冲击力,并通过专用营养配制液的投加量,实时调控池内ORP数值,保障合适的微生物生存环境精确控制反硝化效果,确保出水总氮达标并节省运行费用;

(4)、本发明的装置可根据生产排水情况,间歇性调整运行,水量小时仅运行硝化段,水量大时联动运行,适用性强;

(5)、本发明的装置和方法采用分区独立或联动运行,反硝化池末端设置反硝化澄清区、硝化池末端设置生物选择池,对含菌污泥进行优化选择后跨区流动,减少硝化菌与反硝化菌群互相跨系统流动,保持硝化与反硝化菌群的相对独立性,有效地避免了自养型硝化菌因繁殖速度慢而被其他活性菌抑制生长和竞争,最大限度的保障硝化效果;

(6)、本发明的装置针对传统的硝化池聚氨酯颗粒态填料易磨损堵塞问题,增大填料尺寸,同时在填料上方设置高压冲洗系统,定期大气量高压冲刷,防止生物载体挂膜后挤压堵塞水流,大幅提升生物膜代谢活性。(发明人王忠泉;秦树林;王坤;王瑛;裘余丹)