申请日2004.04.09

公开(公告)日2005.07.20

IPC分类号C02F3/30

摘要

去除污水中有机污染物并脱氮的两段SBR工艺装置,属污水生物处理领域。装置特征在于:由两个SBR反应器组成,在每个SBR反应器中均放置连接测控仪的4种传感器,其取值分别是作为两段SBR工艺运行过程的控制参数;SBR2内安装有搅拌器13;SBR1和SBR2反应器之间设置有将SBR1反应器出水转换到SBR2反应器中的出水转换装置15。解决了无法控制异养菌与硝化菌同时处于最佳的生存环境,降低处理效率以及出水有机物浓度过高的问题。

权利要求书

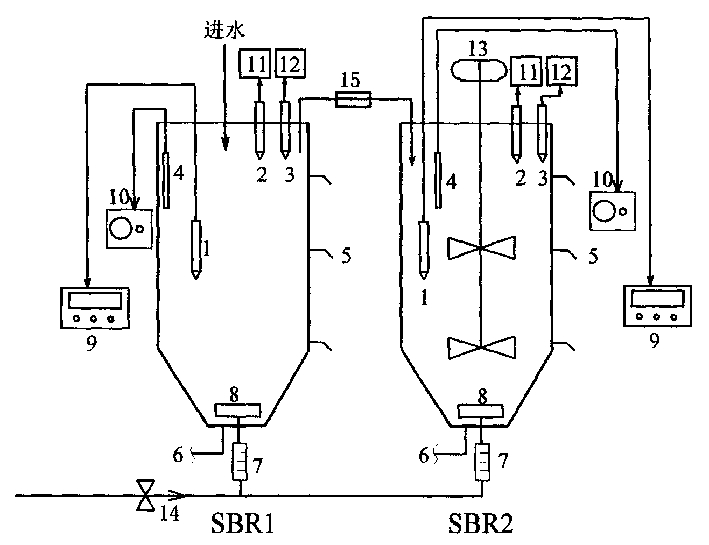

1、一种去除污水中有机污染物并脱氮的两段SBR工艺装置,包括有SBR反 应器,SBR反应器中设有曝气系统,该曝气系统包括有按公知技术连接的压 缩空气管路14、气体流量计7和曝气器8;SBR反应器侧面设有排水口5, 底部设有排泥管6;其特征在于:该工艺装置是由分别命名为SBR1和SBR2 的两个SBR反应器组成,在每个SBR反应器中均放置采集氧化还原电位 (ORP)并连接于测控仪9的传感器1、溶解氧浓度(DO)并连接于测控仪11 的的传感器2、测定pH值并连接于测控仪12的的传感器3和测定反应器内 水温并连接于测控仪10的的传感器4,这4种传感器的取值分别是作为两段 SBR工艺运行过程的控制参数;第二个SBR反应器(SBR2)内安装有搅拌 器13;SBR1和SBR2反应器之间设置有将SBR1反应器转换到SBR2反应器 中的出水转换装置15。

说明书

去除污水中有机污染物并脱氮的两段SBR工艺装置

技术领域

本发明涉及一种污水生物处理工艺装置,用以处理有机污染物及氨氮浓度较高的污 水。

背景技术

间歇式活性污泥法,简称SBR工艺,是一种常用的污水生物处理工艺,具有工艺结构 与形式简单、处理效率高、运行方式灵活多变、空间上完全混合、时间上理想推流等独特 优点。通过控制不同的运行条件可以在一个反应器内完成去除有机物、脱氮除磷等生化反 应过程,处理效率高,特别适用于处理水质水量变化很大的小城镇污水和水质水量变化大 甚至是间歇排放的工业废水。正是由于上述种种原因,SBR在国内外都发展很快,是目 前国际上公认的高效、简化的污水处理工艺,也是世界各国中小城镇污水处理厂的优选工 艺。美国环保局(EPA)把污水处理厂的建设费用或运营费用比常规活性污泥法节省15%以 上的工艺列为革新替代技术,由联邦政府给予财政资助,SBR工艺因此得以大力推广,已 经建成的污水厂有几百座。澳大利亚近10多年建成SBR工艺污水厂近600座。在国内, SBR工艺已成为中小型污水处理厂的首选工艺,目前已经存在的小型污水处理厂中,采用 SBR工艺的大约占50%。

传统SBR工艺的运行步骤如下:

(1)原污水进入SBR反应器进行曝气充氧,降解有机污染物及硝化反应;

(2)停止曝气,缺氧(0-0.5mg/L溶解氧浓度)搅拌进行反硝化,最后静止沉淀、出水 排放。

如图1所示,传统SBR工艺只有一个SBR反应器。有机物降解、硝化反硝化都在一 个反应池内进行。在曝气充氧阶段,压缩空气经气体流量计7和曝气器8进入反应器。在 缺氧阶段,由搅拌器13提供泥水混合。反应器还设有出水装置16、排水口5和排泥管6。 有机物降解与硝化反应由两类完全不同的微生物群体来完成,分别是异养菌和自养型硝化 菌。在传统SBR工艺中,这两类微生物同处一个反应器内,原水较高的有机物浓度使异养 菌快速增殖,剩余污泥量加大,污泥龄缩短,从而抑制硝化菌的生长,使活性污泥中硝化 菌的比例减少。同时,在有限的总反应时间内,只有当有机污染物浓度降低到较低水平时, 硝化菌才能在与异养菌的竞争中占优势,硝化反应才能快速进行。如果运行时间控制不当, 往往造成硝化反应时间不足,出水氨氮浓度超标。因此,传统SBR工艺处理有机物与氨氮 浓度较高的污水时,主要矛盾在于无法控制异养菌与硝化菌同时处于最佳的生存环境,影 响出水水质,降低处理效率。

此外,采用传统一段SBR工艺处理有机物与氨氮浓度较高的工业废水时,还存在出水 有机物浓度过高、达不到排放标准的问题。传统SBR工艺,全部微生物存在于一个反应器 内,当原水中大部分易生物降解的有机底物被降解后,继续延长曝气时间,剩余的少量难 生物降解的有机物的降解速率极慢,甚至不再被降解,使最终出水的有机物浓度较高,有 时达不到排放标准。这是由于传统SBR在有机物降解过程中出现了类似于“葡萄糖效应” 的现象。所谓葡萄糖效应即当微生物利用了大量的非常易于降解的底物(葡萄糖、低分子 有机酸等)之后,对其他较难降解底物的利用能力就会大大下降,也就是说易降解底物抑 制和排斥了微生物对其他底物的降解。如果通过分级处理,使不同营养条件的微生物(利 用易降解底物的异养菌和利用难降解底物的异养菌)存在于不同的反应器内,避免“葡萄 糖效应”的发生,必将提高有机物的去除效率。

发明内容

本发明的目的在于提供一种去除污水中有机污染物并脱氮的两段SBR工艺装置,使异 养菌与硝化菌、利用易降解底物的异养菌和利用难降解底物的异养菌在各自最佳的环境条 件下显著提高有机物降解速率和硝化反应速率,在保证出水水质的前提下,大幅度提高处 理效率,节省运行费用,以解决有机污染物与氨氮浓度较高的污水处理问题。

本发明技术方案中所采用装置是一种去除污水中有机污染物并脱氮的两段SBR工艺 装置,参见附图2,包括有SBR反应器,SBR反应器中设有曝气系统,该曝气系统包括有 按公知技术连接的压缩空气管路14、气体流量计7和曝气器8;SBR反应器侧面设有排 水口5,底部设有排泥管6;本发明的特征在于:该工艺装置是由分别命名为SBR1和SBR2 的两个SBR反应器组成,在每个SBR反应器中均放置采集氧化还原电位(ORP)并连接 于测控仪9的传感器1、溶解氧浓度(DO)并连接于测控仪11的的传感器2、测定pH值并 连接于测控仪12的的传感器3和测定反应器内水温并连接于测控仪10的传感器4,这4 种传感器的取值分别是作为两段SBR工艺运行过程的控制参数;第二个SBR反应器 (SBR2)内安装有搅拌器13;SBR1和SBR2反应器之间设置有将SBR1反应器出水转换 到SBR2反应器中的出水转换装置15。

本发明的技术路线:

(1)设置两个SBR反应器,使降解有机物的异养菌和自养型硝化菌分别存在于两个反应 器内,创造有利于两大类群微生物生存的最佳环境条件。

(2)为实现异养菌与硝化菌的分离培养,原污水首先进入SBR1反应器,进行曝气充氧, 异养菌在好氧条件下,即溶解氧浓度>1mg/L,降解有机污染物。根据在线检测的反应过程 中溶解氧浓度的变化情况确定SBR1的曝气时间,当溶解氧浓度上升到5-6mg/L时,结 束曝气。如果曝气时间过长,将浪费能耗并在SBR1内出现少量硝化菌;如果曝气时间过 短,有机物降解不充分,过多的有机物将进入SBR2反应器,不利于SBR2内硝化菌的培 养。反应过程中检测反应器内水温变化。

(3)80-90%的有机污染物在SBR1反应器内被异养菌降解后,停止曝气,静止沉淀。SBR1 出水进入SBR2反应器内。

(4)SBR2反应器的进水中含有10-20%的难降解有机物、大量的氨氮。进入SBR2反应 器后继续曝气充氧,主要进行硝化反应,同时SBR1出水中剩余的少量难降解有机物也将 进一步被降解,据pH值测定仪采集的数据信号按公知技术确定硝化反应时间;

(5)硝化反应结束后停止曝气,开始搅拌,进行缺氧反硝化。在反硝化过程中,可投加 原水作为反硝化碳源,根据ORP测定仪采集的数据信号按公知技术确定反硝化时间;

(6)反硝化过程中会引起污泥上浮,为了不影响后续的泥水分离,反硝化结束后停止搅 拌,还要进行约3~5分的短时曝气吹脱氮气。然后停止曝气、静止沉淀,最终出水达标 排放。

本发明由于采用两段SBR工艺处理有机物和氮含量较高的工业废水,可以使两大类具 有不同作用的微生物群体存在于不同的反应器内,并在各自最佳的环境条件下生存,可有 效的提高处理效率。在第一个SBR反应器去除大部分有机物的基础上,第二个SBR反应 器可以进一步去除剩余的少部分难降解有机物,使出水的有机物浓度更低。SBR1去除大 部分有机物,防止高有机负荷对SBR2内硝化反应的抑制。同时,SBR2内较低的有机物 浓度有利于硝化菌的生长,增加污泥中硝化菌的比例,提高硝化反应速率,减少总反应时 间,节省运行费用。反硝化投加原废水作为碳源,提高反硝化速率并节省另投碳源的费用, 降低处理成本。

本发明可广泛应用于高浓度氨氮和有机污染物的污水的处理,有机污染物的去除率、 硝化反应速率、总的处理效率较传统SBR工艺显著提高,系统可长期稳定运行。