申请日2009.02.09

公开(公告)日2011.04.27

IPC分类号C02F9/14; C02F103/16; C02F3/30

摘要

本发明公开了一种冷轧钢厂含油废水的厌氧-好氧组合生物处理方法,解决了现有含油废水处理工艺复杂、设备投资高、运行成本高、出水水质不稳定的问题。通过对含油废水进行厌氧处理后再进行好氧处理,严格控制各项参数,使二级处理后冷轧含油废水中油和COD浓度达到《污水综合排放标准》GB8978-1996的一级排放标准,操作简便、运行稳定、可生化性好、运行成本低。

权利要求书

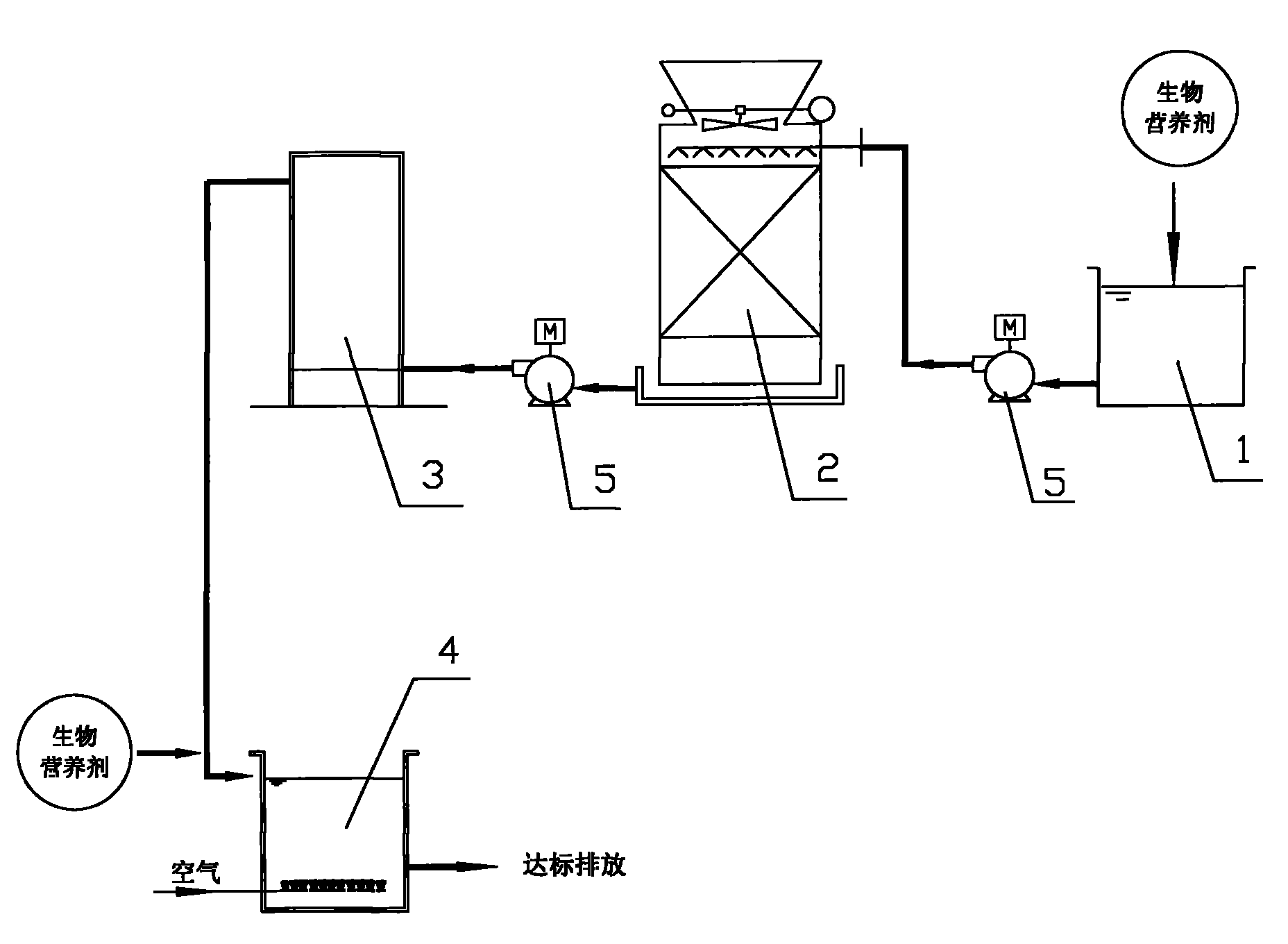

1.一种冷轧钢厂含油废水的厌氧-好氧组合生物处理方法,其特征在于,包括下述步骤:

(1)前期处理:将一级处理后的含油废水送入调节池,补充无机氮源和无机磷源,使营养比符合CODCr∶N∶P=200-300∶5∶1,NH3-N<1000mg/L;

(2)厌氧处理:将前期处理后的含油废水送入厌氧反应器,控制水温在35℃-38℃、pH为6.5-7.8、碱度在1000-5000mg/L、挥发性脂肪酸的浓度小于3mmol/L、悬浮物控制在300mg/L以下,进水有机负荷大于2kgCOD/kgMLSS·d,含油废水停留时间为48h以上,其中厌氧反应器中的微生物均以颗粒污泥固定化方式存在于反应器之中;

(3)好氧处理:将经厌氧处理后的含油废水送入好氧反应器,好氧进水之前按照CODCr∶N∶P=100∶5∶1补充无机氮源和无机磷源,控制水温在15℃-35℃、pH值为7.0-9.0、溶解氧浓度为2-4mg/L,有机负荷大于0.7COD/kgMLSS·d,停留时间为20-36小时后出水。

2.如权利要求1所述的冷轧钢厂含油废水的厌氧-好氧组合生物处理方法,其特征在于,所述步骤(1)和步骤(3)中补充的无机氮源和磷源分别为尿素和磷酸二氢铵。

3.如权利要求1或2所述的冷轧钢厂含油废水的厌氧-好氧组合生物处理方法,其特征在于,所述步骤(1)中还向含油废水中添加下述微量元素:Fe=0.5-1.5mg/L、Co=0.03-0.07mg/L、Ni=0.02-0.04mg/L。

4.如权利要求3所述的冷轧钢厂含油废水的厌氧-好氧组合生物处理方法,其特征在于,所述步骤(1)中还向含油废水中添加下述微量元素:Fe=1.0mg/L、Co=0.05mg/L、Ni=0.03mg/L。

5.如权利要求1所述的冷轧钢厂含油废水的厌氧-好氧组合生物处理方法,其特征在于,所述步骤(2)中通过将前期处理后的含油废水送入冷却塔降温,以控制水温。

6.如权利要求1或4所述的冷轧钢厂含油废水的厌氧-好氧组合生物处理方法,其特征在于,所述步骤(2)中控制碱度在2000-4000mg/L,含油废水停留时间为72-96h。

说明书

冷轧钢厂含油废水的厌氧-好氧组合生物处理方法

技术领域

本发明涉及一种工业废水的处理方法,具体的说是一种冶金行业冷轧钢厂含油废水的二级处理方法。

背景技术

冷轧钢厂含油废水(以下简称含油废水)是钢铁行业最难处理的废水之一。该废水主要来自轧机机组、磨辊间和带钢脱脂机组、平整机组以及各机组的油库排水等。含油废水根据油的形态及分离特性,可分为浮油、分散油、乳化油、溶解油和油一固体物。含油废水中油的形态主要为乳化态。乳化油在污水中呈乳浊状,油滴粒径一般为0.1~25μm。油滴外表包裹一层带负电荷的水化膜,在水中表面活性剂作用下乳化物呈稳定状态,油粒长期保持稳定,难以用机械的方法分离。

近年随着国家对环境保护法制力度的不断加大,我国几乎所有的钢铁企业都面临着含油废水处理达标排放的压力。目前国内外钢厂的含油废水处理采用的二级工艺主要有超滤法、化学破乳+气浮法、电解气浮法、生化法等。其中以陶瓷膜过滤和接触氧化法为核心的二级处理工艺目前应用最为广泛。超滤和接触氧化处理工艺的最大缺点就是处理后的出水水质不稳定,经常不能达到排放标准,该工艺在国内各大钢铁企业的应用效果均不理想,并且该工艺占地面积较大、投资成本高,一般企业难以承受。

随着技术的不断发展,污水的生物处理技术逐渐得到广泛应用,但是对于冷轧钢厂含油废水的处理,由于油组份复杂、浓度较高、难降解等原因,生物处理技术的应用存在负荷过高、可生化差、排放仍然难以达标的问题。为解决上述问题,专利号为200310117705,发明名称为“一种含乳化液废水的处理工艺”的发明专利采用去除浮油、 厌氧消化、化学氧化、混凝气浮的工艺。又如专利号为200310103223、发明名称为“一种高浓度有机废水的处理方法”的发明专利,工艺上以厌氧生物滤池-Fenton试剂氧化-接触氧化法(A-F-O法)为核心处理有机废水。生物处理技术在上述专利方法中均有部分应用,但是上述两项工艺中也不约而同的采用了化学氧化的方法,这是由于需处理的原料-含油废水中油类(主要以乳化液形式存在)和COD(化学需氧量)含量高,采用常规的厌氧消化处理后生化性不好,经过该步的含油废水中油类及COD难以满足后续工序的进水要求,从而必需通过化学试剂进行化学氧化使各项指标降到较低的水平后再进行后续处理。工艺方法中的化学氧化虽然氧化效果较好,但是也存在下述问题:(1)化学氧化中涉及化学反应的相关设备多,工艺复杂、设备操作烦琐、投资成本高;(2)参与反应的化学氧化试剂比如常用的Fenton试剂成本高,使得操作成本大幅增加,处理每吨含油废水的成本大于30元/吨。基于上述原因,该类工艺方法一直停留在实验室阶段,难以推广应用。

发明内容

本发明的目的是为了解决上述技术问题,提供一种可承受高负荷、提高生化性、投资成本和运行成本低、工艺简单、特别适用于含油废水的二级处理,可使废水达到达标排放各项指标的冷轧钢厂含油废水的厌氧-好氧组合生物处理方法。

技术方案为:

(1)前期处理:将一级处理后的含油废水送入调节池,补充无机氮源和无机磷源,使营养比符合CODCr∶N∶P=200-300∶5∶1,NH3-N<1000mg/L;

(2)厌氧处理:将前期处理后的含油废水送入厌氧反应器,控制水温在35℃-38℃、pH为6.5-7.8、碱度在1000-5000mg/L、VFA的浓度小于3mmol/L、悬浮物控制在300mg/L以下,进水有机负荷大于2kgCODCr/kgMLSS·d,含油废水停留时间为48h以上,其中厌氧反应器中的微生物均以颗粒污泥固定化方式存在于反应器之中;

(3)好氧处理:将经厌氧处理后的含油废水送入好氧反应器,好氧进水之前按照CODCr∶N∶P=100∶5∶1补充无机氮源和无机磷源,控制水温在15℃-35℃、pH值为7.0-9.0、溶解氧浓度为2-4mg/L,有机负荷大于0.7CODCr/kgMLSS·d,停留时间为20-36小时后出水。

所述步骤(1)中还向含油废水中添加下述微量元素,Fe=0.5-1.5mg/L、Co=0.03-0.07mg/L、Ni=0.02-0.04mg/L,优选Fe=1.0mg/L、Co=0.05mg/L、Ni=0.03mg/L。

所述步骤(2)中通过将前期处理后的含油废水送入冷却塔降温,以控制水温在35℃-38℃。

所述步骤(2)中所述步骤(2)中控制碱度在2000-4000mg/L,含油废水停留时间为72-96h。

本发明中一级处理后的含油废水是指经一级处理(或称为预处理)后的废水,主要水质指标满足SS小于300mg/L、油小于30mg/L、CODCr小于4000mg/L。

针对目前生物处理中可生化性差的问题,发明人经过多年研究及对各种厌氧反应器筛选中发现,可形成厌氧颗粒污泥的厌氧反应器能利用厌氧微生物积聚形成的颗粒污泥,同时具有使大分子转化为小分子有机酸的水解酸化能力和使小分子进一步转化为甲烷得到去除的效果,具有较高的有机负荷,可有效提高冷轧钢厂的含油废水的可生化性,而其它类型的厌氧反应器如厌氧生物滤池等对含油废水的处理效果不佳,处理后可生化性差,达不到好氧处理的进水要求。所述厌氧反应器优选EGSB或UASB型反应器。

并且,由于厌氧颗粒污泥的形成对营养要求严格,而冷轧钢厂的含油废水与其它污水(如城市污水)成份不同,不含有氮源、磷源和微量金属元素,这些营养的缺失将使得颗粒污泥形成缓慢或已形成的厌氧颗粒污泥破裂,导致反应器可承受的有机负荷降低、降解效果差,因此在进行厌氧及好氧处理前必须向含油废水中补充相应的营养,又称生物营养剂。

厌氧反应器中控制水温在35℃-38℃、pH为6.5-7.8、碱度在1000-5000mg/L、VFA(挥发性脂肪酸)的浓度小于3mmol/L,由于冷轧含油废水属难降解有机物,且冲击负荷高,如果不能严格控制厌氧反应器的中温发酵温度、合适的碱度和VFA,将直接导致产甲烷菌活性低或产酸菌占绝对优势,反应器逐渐酸化。所述碱度均以CaCO3计,所述PH值可用氢氧化钠或碳酸钠(碳酸氢钠)调节;有机负荷应大于2kgCODCr/kgMLSS·d,高的有机负荷有利于颗粒污泥的形成,有机物如果浓度太低,会使得厌氧反应器中的微生物进入内源呼吸阶段,造成污泥浓度大大降低;悬浮物控制在300mg/L以下,由于悬浮物在厌氧反应器中的积累对于厌氧系统是不利的,悬浮物过多会使颗粒污泥中细菌比例相对减少,造成颗粒污泥的活性降低,最终使厌氧反应器产甲烷能力和负荷下降;含油废水的停留时间要在48h以上,因为冷轧钢厂的含油废水是难降解、可生化性差的废水,需要保证含油废水与厌氧颗粒污泥长时间接触反应,从营养供给量、可生化性、成本等方面考虑优选为72-96h。经厌氧处理后可使含油废水的CODCr小于700mg/L,油含量小于10mg/L,BOD5/CODCr由0.1提高到0.5以上,可生化性好,能完全满足后续好氧处理的进水要求。

所述好氧反应器可以选用市售的常用好氧反应器,由于经过厌氧处理后,其进水的各项指标均能满足好氧反应器的进水要求,含油废水经本发明好氧处理后CODCr<100mg/L、油<5mg/L。

本发明通过厌氧-好氧组合生物处理方法对含油废水进行二级处理,通过多年研究和反复实验论证,通过对设备的筛选和严格控制相关参数,彻底解决了目前技术领域通常认为含油废水生物处理时可生化性差的重大问题,经严格控制厌氧处理后的含油废水再进行好氧处理,避免了好氧处理进水不稳定、生化性差、负荷高的缺点。冷轧钢厂高浓度的含油废水经过本发明方法的二级处理,油和COD浓度达到《污水综合排放标准》GB8978-1996的一级排放标准,即CODCr<100mg/L,油<10mg/L;由于含油废水的处理是利用微生物组合生物处理,不投加任何试剂,设备投资少、操作简便,可以确保每吨含油废水运行处理成本低于10元。