申请日2009.02.10

公开(公告)日2009.07.15

IPC分类号C02F9/10; C02F103/36; C02F1/24; C02F1/469; C02F1/66; C02F1/04; C01F11/24; C02F1/52

摘要

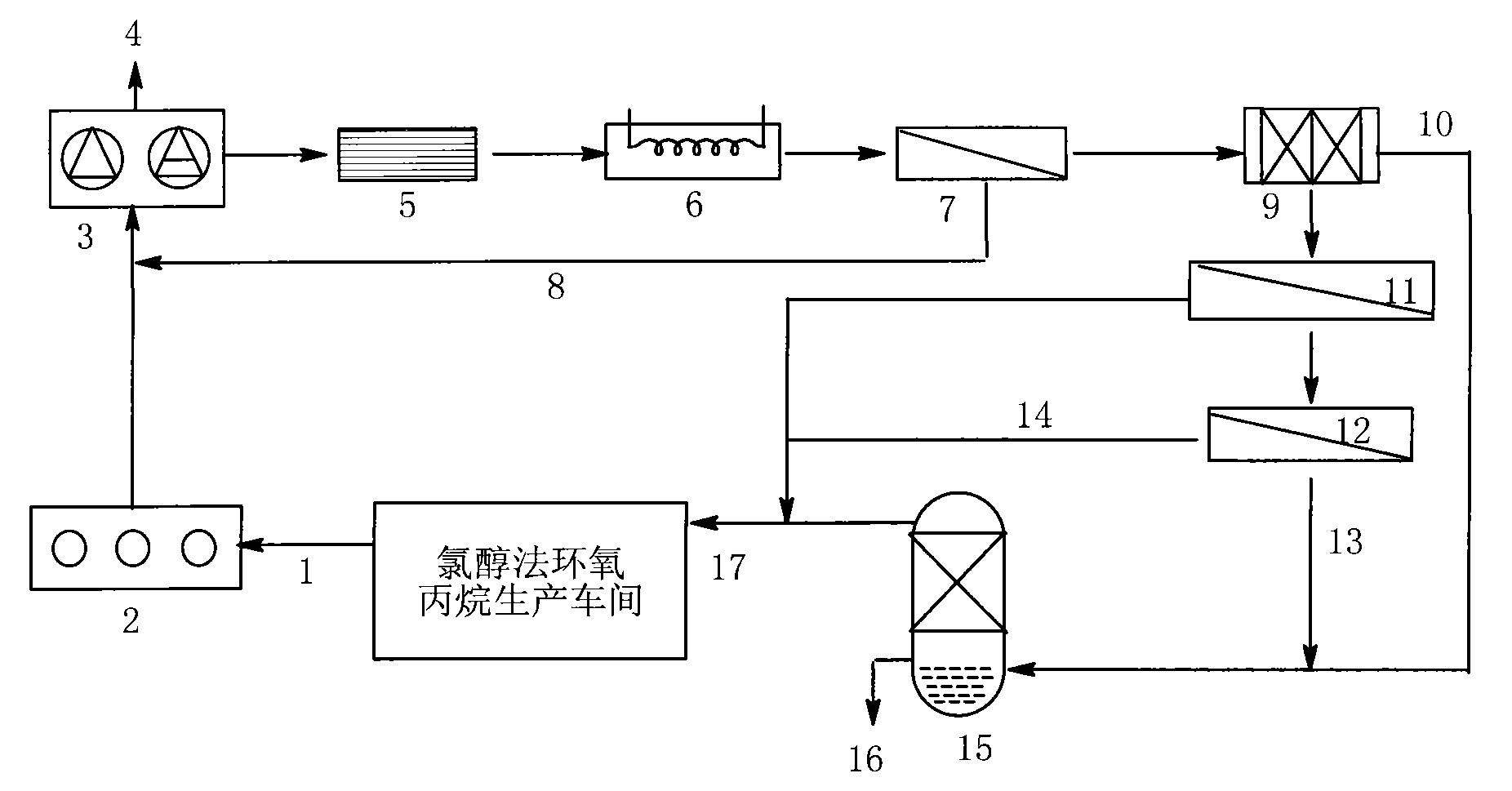

本发明公开了一种化学处理方法,具体是指一种对氯醇化法产生的皂化废水进行回收利用的处理方法。本发明是通过把氯醇化法产生的皂化废水经新型膜法处理、盐与水回用的方法,在该方法中将运用气浮、防结晶、陶瓷膜过滤、热交换、电渗析浓缩、蒸发回收等工艺设计实现的。本发明的优点是基本达到废水零排放、盐与水可以回收、占地面积小、运行费用低、经济及社会效益好的目的。本发明可在氯醇法生产环氧丙烷的工厂广泛使用。

权利要求书

1、氯醇化法皂化废水处理方法,其特征在于包括下述步骤:

(1)把环氧丙烷生产中的皂化废水的水质:pH为11~12、盐含量为2.0%wt~4.0%wt、温度为 75~85℃、CODCr为1000mg/L~3000mg/L、SS含量为2000mg/L~5000mg/L,作为处理料液进入增 稠池初步沉降;

(2)经初步沉降后,上清液用离心泵送至气浮沉降联合池,气浮池所用的压缩空气的压力为 1.5-3.5bar,气泡直径20-200微米,沉降时间为1-5小时;

(3)经气浮沉降联合池后,底部污泥用压滤机压滤后成滤饼外运;上清液经中和处理,其中 中和处理后pH达到9.5—10.5,再把上清液输入陶瓷超滤膜装置过滤,其中陶瓷膜的孔径为 0.2-1.0微米,处理压力为1-5bar,浓产比为0.1-0.6,经陶瓷超滤膜过滤的浓液回到气浮 沉降联合池循环;

(4)陶瓷超滤膜的产水经热交换器热交换后,水温降至40~45℃,再经pH调节到7.5—8.5;

(5)再进入电渗析装置浓缩处理,电渗析电压为15~50V;

(6)经循环浓缩,电渗析装置出口的电渗析浓液的氯化钙含盐量提升到9.0%wt~18.0%wt, 而淡水出口的含盐量为0.1%wt~0.5%wt;

(7)电渗析装置的氯化钙浓液在热交换器中预热至60℃以上,后送至蒸发塔蒸发回收氯化 钙;电渗析产水和蒸发塔出来的蒸馏水一起作为生产用水回用。

2、根据权利要求1所述的处理方法,其特征在于所述的步骤(2)中经气浮沉降联合池处理 后的清液的SS为800mg/L以下。

3、根据权利要求1所述的处理方法,其特征在于所述的步骤(3)中,进入陶瓷超滤膜过滤 前,对清液经过防结晶结垢装置,进行防结晶处理。

4、根据权利要求3所述的处理方法,其特征在于所述的步骤(3)中的防结晶结垢装置为磁 化装置。

5、根据权利要求1所述的处理方法,其特征在于所述的步骤(4)进行pH调节后,再用纳滤 膜预处理装置进行预浓缩,达到盐含量为3.0%wt以上。

6、根据权利要求1所述的处理方法,其特征在于所述的步骤(6)中电渗析装置采用的膜为 聚乙烯异相离子交换膜。

说明书

氯醇化法皂化废水处理方法

技术领域

本发明涉及一种化学处理方法,具体是指一种对氯醇化法产生的皂化废水进行回收利用 的处理方法。

背景技术

通过技术查新,目前国内对该类废水处理的方法主要有直接排到城市污水处理厂统一处 理、生物法与物理、物化组合工艺等。

环氧丙烷生产主要分二步,第一步为氯醇化,此步需要大量的新鲜水;第二步为皂化反 应,氯醇化法皂化废水主要来自于皂化反应过程。在氯醇法生产环氧化物的过程中从皂化工 序排出的大量污水,由于含盐浓度较高(CaCl2质量分数为3.5%),给处理带来一定的困难。国 外环氧化物污水一般进城市污水处理厂统一处理,在混流时被其他污水将盐稀释,减轻了污 水生化处理的难度。

由于在环氧化物生产时,需要周期性清理皂化塔,造成排放的污水有较大的波动。盐浓 度的变化,可导致污泥流失,生化处理失败。一般用清水稀释,稀释水量约为污水量的30-50%, 控制生化处理进水的盐浓度在2%左右,以减轻盐浓度的波动对生化处理造成的冲击。

中石化集团公司北京化工研究院从1972年开始,对氯醇法生产环氧化合物的污水(环氧 乙烷、环氧丙烷和环氧氯丙烷)进行专项研究,根据污水的特点研究出氯醇法生产环氧化合物 污水的处理方法,目前该项研究成果在国内得到了普遍的应用。但到目前为止,国内环氧化 物生产厂污水能稳定处理的不多,并且处理效果也不理想,一是盐含量没有减少,从而增加 市政污水处理厂的负担;二是COD去除率低,处理后出水的COD还在400mg/L左右;三是 处理费用高,由于要按1:0.6-0.8的淡水进行稀释,浪费大量的淡水资源。

氯醇法生产环氧丙烷工艺中产生的废水主要是从氯丙醇皂化和粗环氧丙烷精制两个工序 中排出的。氯丙醇皂化通常用石灰为原料,废水特点是:

1)高pH,pH值高达11以上;

2)高盐,废水中含有大量氯化钙等无机盐类,仅氯化钙含量就高达4%;

3)高COD,通常COD浓度在1000-2000mg/L左右,废水中所含的氯丙烷,二氯异丙醚, 二氯丙烷等有机氯化物,属于难生化降解的物质;

4)高温,废水温度高达60-80℃;

5)高SS,悬浮物高达1000~5000mg/L;

6)易结晶结垢,虽然盐的浓度远未达到结晶结垢的浓度,但在废水流经的水渠与管道都 容易出现结晶结垢现象,使管道堵塞。

据了解一套2万吨/年的PO生产装置,每年排出的废水约120-190万吨。以2008年全国 10家企业PO产量约100万吨计,年排废水量约7000-9000万吨。

如果采用电渗析法除盐,将会取得较好的效果,但要对废水进行预处理,至少要解决高 SS与易结晶的问题。另的高pH、高温、高COD也应进行适当的预处理才能进行电渗析浓缩 处理。

环氧丙烷工业废水的成分复杂,排放量也大,给环境带来了极大的污染,由于其有高温、 高盐、高COD、易局部结晶等问题,给废水的处理造成了极大的困难。本发明首先进行解决 去除SS、防止结晶的问题,接下去进行电渗析浓缩氯化钙回收以及淡水回用处理,实现资源 回收利用以及零排放的目标。

随着国内水资源短缺日益严重以及环保意识的增强,国家对节能减排也越来越重视。我 国所用的氯醇法生产环氧丙烷的生产工艺属于高耗水行业。如果不在生产工艺或废水回收利 用上进行突破性改造,将使环氧丙烷的生产提出严峻考验,而环氧丙烷又是新型工业材料聚 胺聚的必需原材料,故对氯醇法生产环氧丙烷(PO)系产生的废水进行处理并回用有其重要的 意义与必要性。

发明内容

本发明针对现有技术中的不足,提出了一种高效处理方法,实现循环使用的效果,本发 明专利的目的是针对氯醇化法皂化废水的高pH、高温、高盐度、高COD、易结垢等特点以 及现有技术的不足,设计开发了一种氯醇化法皂化废水新型膜法处理、盐与水回用的方法。 在该方法中将运用气浮、防结晶、陶瓷膜过滤、热交换、电渗析浓缩、蒸发回收等工艺设计, 基本达到废水零排放、盐与水可以回收、占地面积小、运行费用低、经济及社会效益好的目 的。

本发明是通过下述技术方案得以实现的:

氯醇化法皂化废水处理方法,其特征在于包括下述步骤:

(1)把环氧丙烷生产中的皂化废水的水质:pH为11~12、盐含量为2.0%wt~4.0%wt、温度 为75~85℃、CODCr为1000mg/L~3000mg/L、SS含量为2000mg/L~5000mg/L,作为处理料液 进入增稠池初步沉降;

(2)经初步沉降后,上清液用离心泵送至气浮沉降联合池,气浮池所用的压缩空气的压力为 1.5-3.5bar,气泡直径20-200微米,沉降时间为1-5小时;气浮沉降联合池在本发明中解决了 气浮、沉降处理工艺中两个装置的位置安排问题,可以实现浓液顺利循环处理;

(3)经气浮沉降联合池后,底部污泥用压滤机压滤后成滤饼外运;上清液经中和处理,其中 中和处理后pH达到9.5—10.5,再把上清液输入陶瓷超滤膜过滤,其中陶瓷膜的孔径为0.2-1.0 微米,处理压力为1-5bar,浓产比为0.1-0.6,经陶瓷超滤膜过滤的浓液回到气浮沉降联合池 循环;

(4)陶瓷超滤膜的产水经热交换器热交换后,水温降至40~45℃,再经pH调节到6.5—8.5;

(5)再进入电渗析装置浓缩处理,电渗析电压为15~50V;

(6)经循环浓缩,电渗析装置的浓液出口的氯化钙含盐量提升到9.0%wt~18.0%wt,而淡水 出口的含盐量为0.1%wt~0.5%wt;

(7)电渗析装置的氯化钙浓液在热交换器中预热至60℃以上,后送至蒸发塔蒸发回收氯化 钙;电渗析产水和蒸发塔出来的蒸馏水一起作为生产用水回用。

作为优选,上述处理方法中的步骤(2)中,经气浮沉降联合池处理后的清液的SS为800mg/L 以下。

作为优选,上述处理方法中的步骤(3)中,进入陶瓷超滤膜过滤前,对清液经过,进行 防结晶处理,这样可以为下面步骤的设备减轻处理污染物的负担,更利于保持设备的长期运 行。

作为更优选择,上述处理方法中的步骤(3)中的防结晶结垢装置为磁化装置。

作为优选,上述处理方法中的步骤(4)进行pH调节后,再用纳滤膜预处理装置进行预 浓缩,达到盐含量为3.0%wt以上。

作为优选,上述处理方法中的步骤(6)中电渗析装置采用的膜为聚乙烯异相离子交换膜。 对于电渗析装置所采用的膜很多,在本发明中,采用聚乙烯异相离子交换膜在实际使用过程 中有更好的脱盐等效果。

有益效果:

1.利用气浮技术使废水的pH、COD、SS都大幅下降;

2.运用磁化防结晶技术,使废水在管道中的结晶结垢大为降低,为后面的各种处理能顺利进 行;

3.采用陶瓷超滤膜过滤,可以在80度以上的水温中能长期稳定的运行,而其他超滤膜基本 不能在50度以上的水温中运行;

4.采用电渗析技术,使氯化钙浓度得以极大的提高,使最后用蒸发法回收成为经济可行的方 案;

由于本处理工艺是针对氯醇法皂化废水的各种特点而开发,最后可以回收氯化钙晶体, 而水能循环使用,基本达到零排放的效果,最终达到较好的社会与经济效益。