申请日2015.03.20

公开(公告)日2015.06.24

IPC分类号C02F103/36; C02F9/08

摘要

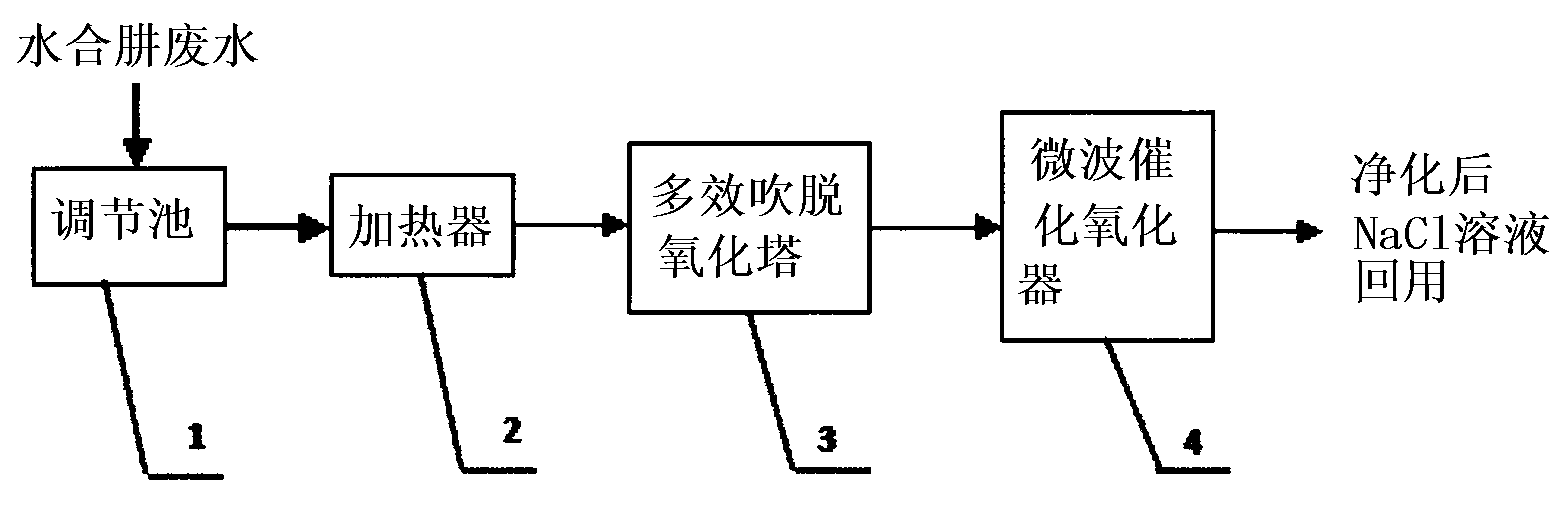

本发明公开了一种对酮连氮法制水合肼的高盐废水进行资源化处理的工艺,改变了对酮连氮法水合肼废水处理常采用大量氧化剂进行氧化处理后外排的解决思路,通过以吹脱氧化和微波催化氧化为核心的处理工艺,有效的氧化分解和去除废水中对隔膜法氯碱生产过程造成危害的氨氮和有机物,使处理后废水可作为NaCl溶液回用作为隔膜法氯碱生产原料,实现了废水的资源化利用,降低了隔膜法氯碱生产成本,可真正达到废水零排放的处理目标。

摘要附图

权利要求书

1.对酮连氮法制水合肼的高盐废水进行资源化处理的工艺,其 特征在于,包括如下步骤:

1)将水合肼废水排入调节池,进行均质均量处理;

2)调节池出水由泵均匀输送至换热器,将废水加热至一定温度, 然后进入后续多效吹脱氧化塔;

3)在多效吹脱氧化塔内对废水中有机物和氨进行预氧化处理, 使废水中的氨氮含量<5mg/L,有机物含量<200mg/L;所述多效吹 脱塔配有鼓风机、循环泵和氧化剂投加装置,空气由鼓风机从塔底部 送入塔内,废水由塔上部进入,水流由上往下,塔底配有储水槽,循 环泵抽取储水槽中的废水,泵出口分两路,一路回流至塔顶进水口, 另一路将废水输送至后续微波催化氧化装置;

4)在微波催化氧化装置内进行微波催化氧化处理,氧化废水中 未在多效吹脱氧化塔中被氧化分解的残留氨氮和有机物,使废水中的 氨氮含量≤3mg/L,有机物含量≤10mg/L。

2.根据权利要求1所述的对酮连氮法制水合肼的高盐废水进行资 源化处理的工艺,其特征在于,步骤1)中,废水在调节池内停留时 间为6~12小时。

3.根据权利要求2所述的对酮连氮法制水合肼的高盐废水进行资 源化处理的工艺,其特征在于,步骤2)中,将废水加热至35~65℃。

4.根据权利要求3所述的对酮连氮法制水合肼的高盐废水进行资 源化处理的工艺,其特征在于,步骤3)中,多效吹脱塔内还装填有 瓷环填料,塔的高径比为3∶1~10∶1;空气由鼓风机从塔底部送入塔 内,气水比为1000~3000(m3/m3·h),废水由塔上部进入,水流有上 往下,塔底配有储水槽,循环泵抽取储水槽中的废水,泵出口分两路, 一路回流至塔顶进水口,内循环比例为100~200%,另一路将废水输 送至后续微波催化氧化装置;管路上配置流量计以监控循环流量;氧 化剂为次氯酸钠,氧化剂投加量为400~1000mg/L;废水在多效吹脱 塔内的停留时间为20~30min。

5.根据权利要求4所述的对酮连氮法制水合肼的高盐废水进行资 源化处理的工艺,其特征在于,步骤4)中,所述微波催化氧化处理 包括如下步骤:通入空气作为氧化剂,并通过微波辐射使微波催化剂 的表面产生强氧化性基团,以氧化处理废水中有机物,使有机物氧化 降解为CO2和水;所述通入空气的通气量为气水比10∶1~15∶1;所述 微波催化剂为活性炭纤维,且所述微波催化剂的比表面积为800~ 1200m2/g;微波辐射功率为100~1000W;所述微波催化氧化处理的时 间为3~10min。

说明书

对酮连氮法制水合肼的高盐废水进行资源化处理的工艺

技术领域

本发明涉及对酮连氮法制水合肼的高盐废水进行资源化处理的 工艺。

背景技术

水合肼(又称水合联氨)是重要的化工原料,主要用于锅炉水去 氧、高纯金属制取、有机化合物合成及还原、稀有元素分离,还用作 火箭燃料及炸药的制造。随着技术的进步,社会的发展,近年来水合 肼的应用领域在不断拓宽。

水合肼的生产方法主要有拉西法、尿素法、酮连氮法、双氧水法 以及空气氧化法等。拉西法由于环境污染严重,设备投资大,产品收 率低,目前在国外已经基本上被淘汰。目前,国内的水合肼生产方法 主要有:尿素氧化法和酮连氮法。其中酮连氮法是国外20世纪70年代 发展起来的新技术,该法优点是收率高,可达95%左右,能耗低。其 原理是在酮存在下,将次氯酸钠与氨反应,生成的酮连氮中间物在高 压下水解生成水合肼。但是,酮连氮法制水合肼的生产过程中产生质 量分数9%~15%氯化钠高盐废水,该废盐水含有丙酮、水合肼、丙酮 连氮等有机物杂质,属于难处理的高盐有机废水,直接排放会造成附 近水质的盐碱化,而对一个氯碱生产企业来说,NaCl却是氯碱生产的 基本原料,如果能将废水中有机物去除,NaCl回收利用,不仅能减少 环境污染,而且还会大大降低氯碱的成本,可谓一举两得。对于一个 水合肼年产能力1.2万吨的企业来说,每年将产水废水30万m3,其中 NaCl的含量近4万吨,如果按照每吨NaCl为400元的价格计,每年可 节约1600万元。

对隔膜法氯碱生产来说,如果氨氮含量过高,电解槽内易生成 NCl3,其在液氯系统集聚导致爆炸。如果有机物含量过高,有机物在 电解槽阳极区易和氯气反应形成有机氯化物,一般在氯气的冷却过程 中析出,造成氯气管道堵塞。所以,要想使上述废水中的NaCl在隔膜 法氯碱生产中采用,废水中的氨氮(NH4+)含量应降到3mg/L以下,有 机物含量应降到TOC≤10mg/L。但是,由于Cl-含量高,不能采用常 规的生化法处理,而采用直接氧化、吸附、曝气等方法处理效果不能 达到回用要求。

发明内容

本发明的目的在于提供一种对酮连氮法制水合肼的高盐废水进 行资源化处理的工艺,以解决高氯高氨氮有机废水处理难题,使用该 方法处理后的水合肼废水中氨氮浓度≤3mg/L、TOC≤10mg/L,可回 用作为隔膜法氯碱生产的原料,不仅避免了废水排放对环境造成的污 染,而且降低了氯碱的生产成本。

为实现上述目的,本发明的技术方案是设计一种对酮连氮法制水 合肼的高盐废水进行资源化处理的工艺,包括如下步骤:

1)将水合肼废水排入调节池,进行均质均量处理;

2)调节池出水由泵均匀输送至换热器,将废水加热至一定温度, 然后进入后续多效吹脱氧化塔;

3)在多效吹脱氧化塔内对废水中有机物和氨进行预氧化处理, 使废水中的氨氮含量<5mg/L,有机物含量<200mg/L;所述多效吹 脱塔配有鼓风机、循环泵和氧化剂投加装置,空气由鼓风机从塔底部 送入塔内,废水由塔上部进入,水流由上往下,塔底配有储水槽,循 环泵抽取储水槽中的废水,泵出口分两路,一路回流至塔顶进水口, 另一路将废水输送至后续微波催化氧化装置;

4)在微波催化氧化装置内进行微波催化氧化处理,氧化废水中 未在多效吹脱氧化塔中被氧化分解的残留氨氮和有机物,使废水中的 氨氮含量≤3mg/L,有机物含量≤10mg/L。

优选的,步骤1)中,废水在调节池内停留时间为6~12小时。

优选的,步骤2)中,将废水加热至35~65℃。

优选的,步骤3)中,多效吹脱塔内还装填有瓷环填料,塔的高 径比为3∶1~10∶1;空气由鼓风机从塔底部送入塔内,气水比为1000~ 3000(m3/m3·h),废水由塔上部进入,水流有上往下,塔底配有储水 槽,循环泵抽取储水槽中的废水,泵出口分两路,一路回流至塔顶进 水口,内循环比例为100~200%,另一路将废水输送至后续微波催化 氧化装置;管路上配置流量计以监控循环流量;氧化剂为次氯酸钠, 氧化剂投加量为400~1000mg/L;废水在多效吹脱塔内的停留时间为 20~30min。

优选的,步骤4)中,所述微波催化氧化处理包括如下步骤:通 入空气作为氧化剂,并通过微波辐射使微波催化剂的表面产生强氧化 性基团,以氧化处理废水中有机物,使有机物氧化降解为CO2和水; 所述通入空气的通气量为气水比10∶1~15∶1;所述微波催化剂为活性 炭纤维,且所述微波催化剂的比表面积为800~1200m2/g;微波辐射 功率为100~1000W;所述微波催化氧化处理的时间为3~10min。

本发明的优点和有益效果在于:提供一种对酮连氮法制水合肼的 高盐废水进行资源化处理的工艺,以解决高氯高氨氮有机废水处理难 题,使用该方法处理后的水合肼废水中氨氮浓度≤3mg/L、TOC≤ 10mg/L,可回用作为隔膜法氯碱生产的原料,不仅避免了废水排放对 环境造成的污染,而且降低了氯碱的生产成本。

本发明的氨氮和有机物去除率高,处理效果稳定,确保处理后可 作为隔膜法氯碱生产的原料,实现资源化回用。

与现有处理技术相比,本发明改变了对酮连氮法水合肼废水处理 常采用大量氧化剂进行氧化处理后外排的解决思路,通过以吹脱氧化 和微波催化氧化为核心的处理工艺,有效的氧化分解和去除废水中对 隔膜法氯碱生产过程造成危害的氨氮和有机物,使处理后废水可作为 NaCl溶液回用作为隔膜法氯碱生产原料,实现了废水的资源化利用, 降低了隔膜法氯碱生产成本,可真正达到废水零排放的处理目标。