1、工程背景

1.1 项目基本情况

某循坏经济产业园一期工程建设1座规模为4000t/d的生活垃圾焚烧厂、1座规模为2040t/d的生物质综合处理厂、1座规模为250t/d的市政污泥处置厂、1座规模为3250m3/d的废水处理厂及公用配套工程。生物质综合处理厂包括规模为1000t/d的餐厨垃圾处理、规模为40t/d的死禽畜处理、规模为1000t/d的粪便处理。园区废水来源如下:

①生活垃圾焚烧厂。

参考邻近地区数据,同时根据环评要求,该焚烧厂垃圾渗滤液量按垃圾规模的15%即600m3/d计。其他低浓度废水量为386m3/d,包括净水装置废水、除盐水制备装置废水、场地清洗废水、实验室排水、生活排水等。

②生物质综合处理厂。

高浓度废水主要为厌氧沼渣脱水沼液,水量为1645m3/d;低浓度废水量144m3/d,包括清洗废水、生活排水等。

③市政污泥处置厂。

废水主要来自干化后的蒸汽冷凝水、清洗废水、生活排水等,属于低浓度废水,水量为175m3/d。

④公共配套工程。

废水主要为生活排水、洗车废水等,属于低浓度废水,水量为202m3/d。

⑤园区初期雨水(以下简称初雨)。

初雨属于低浓度废水。园区采用雨污分流制,一次初雨量约2200m3。设置2座初雨调蓄池,单池有效容积为2000m3,雨停后池内初雨按120m3/d规模输送至废水处理厂。

该循坏经济产业园距市区50km,周边为未开发的山地,生态较脆弱,环境容量有限。园区内各产业排放的高浓度废水成分复杂,不妥善处理会严重污染周边环境。为避免影响区域内水环境质量,保障周边良好的生态,项目环评批复要求该产业园执行废水零排放,处理后尾水全部回用。

1.2 设计水量、水质

1.2.1 设计水量

高浓度废水量为2245m3/d;不计初雨的低浓度废水量为907m³/d。高浓度废水设计规模取2250m3/d,低浓度废水设计规模取1000m³/d,总计3250m3/d。

1.2.2 进、出水水质

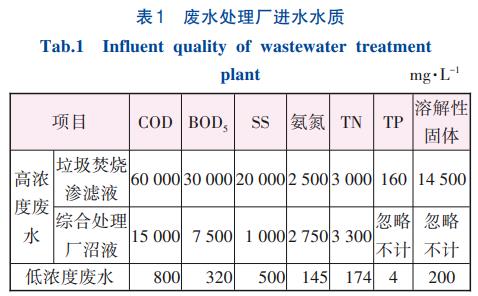

参考类似项目运行数据,该废水处理厂设计进水水质见表1。

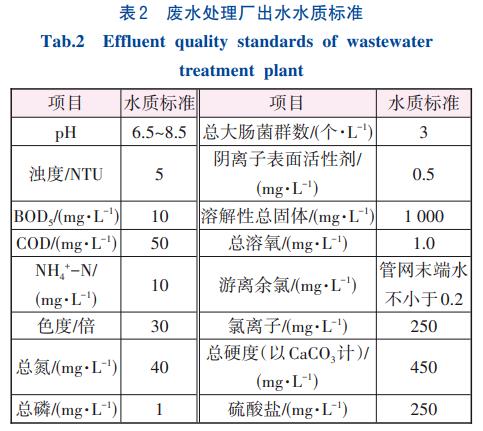

根据环评批复意见,废水处理厂尾水回用于冷却水补充水、绿化用水、洗车用水等,尾水水质需满足《城市污水再生利用工业用水水质》(GB/T19923—2005)中的敞开式循环冷却水系统补充水水质和《城市污水再生利用城市杂用水水质》(GB/T18920—2002)中较严值标准,具体见表2。

1.2.3 其他工程目标

①污泥处理:该工程产生的污泥经浓缩、脱水处理至含水率不超过60%,交由垃圾焚烧厂掺烧处置。

②臭气处理:该工程厂界恶臭执行《恶臭污染物排放标准》(GB14554—1993)厂界标准值中的二级标准(新改扩建)。

③噪声:该工程噪声设计达到《工业企业厂界环境噪声排放标准》(GB12348—2008)的Ⅱ类标准。

2、处理工艺方案

2.1 工艺方案论证

工艺方案论证的目的是根据水量、进出水水质及污染成分等基础数据,基于技术可靠、投资省、运行成本低等原则,选用效费比最优的工艺技术。该工程处理系统在降解有机物的同时,既要达到脱氮除磷的目的,又要满足出水无机离子指标,因此工艺路线选择时需考虑以下因素:

①渗滤液、沼液进水SS分别高达20000、1000mg/L,部分SS为悬浮有机物,为减轻后续处理系统的有机负荷,高浓度废水进入生化系统前应考虑设置格栅、沉淀等预处理设施,审慎选择预处理系统工艺参数,确保SS预处理效果。

②渗滤液、沼液进水NH3-N分别高达2500、2750mg/L,进水C/N分别为12、2.72,而尾水NH3-N要求不超过10mg/L,如何确保高浓度废水处理系统的脱氮效率及稳定性,是该处理工艺系统的主要任务之一。

③渗滤液进水TDS为14500mg/L,高浓度废水混合后TDS达3860mg/L以上,尾水TDS要求不超过1000mg/L,处理工艺系统需要确保TDS、硬度、Cl-、SO42-等的处理效率,才能使处理后尾水达标。

④对于渗滤液、沼液,目前成功应用的组合工艺为厌氧+好氧+NF/RO,NF、RO系统均会产生一定量浓缩液,浓缩液COD高、含盐量高、可生化性差,需要妥善处理。

⑤厌氧生物处理会产生沼气,沼气成分主要为CH4,其他为CO2、N2,还含有微量H2、H2S、NH3等,沼气火灾危险性为甲类,同时具有较高的热值,工艺方案需确保生产安全,且有效利用沼气。

2.2 高浓度废水进水SS的去除工艺

设置预处理系统,去除渗滤液、沼液进水中大部分SS,减轻后续处理系统的压力。SS去除工艺有机械拦截法、沉淀法、过滤法、生物处理法等。机械拦截法通过格栅、格网等设备将大于栅距、孔眼的悬浮物从水中分离,可去除大尺寸悬浮固体,投资及运行成本较低,但处理效率有限。沉淀法利用某些悬浮颗粒密度大于水的特性,将其从水中去除,SS去除率可达50%,投资及运行成本适中。过滤法通过过滤介质表面或滤层截留水中悬浮固体和其他杂质,常用于给水处理及污水深度处理,进水SS超过50mg/L时需频繁反冲洗。生物处理法通过微生物降解悬浮有机物,投资及运行费用均最高。

对比以上各工艺优缺点及适用条件,生物处理法、过滤法不适合该高浓度废水的预处理,故采用格栅+沉淀池联合预处理工艺。

2.3 渗滤液厌氧处理工艺

渗滤液进水COD最高达60000mg/L,根据场地气温和热源条件,考虑中温厌氧处理,反应温度约35℃,设计COD去除率为70%。常用的厌氧处理工艺有升流式厌氧污泥床(UASB)、内循环厌氧反应器(IC)、膨胀颗粒污泥床反应器(EGSB)等,三种工艺的COD去除率均可达80%以上。UASB容积负荷为5~15kgCOD/(m3·d),无混合搅拌设备,反应器内无需投加填料和载体,投资、运行成本低,但污泥床内有短流现象,对进水水质突变敏感,UASB渗滤液工程案例较多。IC容积负荷10~24kgCOD/(m3·d),占地较小,水力停留时间较短,耐负荷冲击强,但系统相对复杂,投资、运行费用较高,颗粒污泥培养的关键技术尚未普及。EGSB容积负荷为8~20kgCOD/(m3·d),反应器内污泥呈膨胀流化状态,活性高,沉淀性能良好,泥水混合充分,耐负荷冲击强,但系统投资、运行费用较高,启动周期长,其污泥特性和反应机理等方面有待完善。IC、EGSB的渗滤液工程案例相对较少。

从以上对比看出,三种反应器的处理效率均满足要求。IC、EGSB在容积负荷、耐负荷冲击上有优势,但两者的投资、运行成本较高,渗滤液工程案例较少,考虑到厌氧反应器前设置了SS预处理和调节池均衡水量水质,因此厌氧处理采用UASB工艺。

2.4 高浓度氨氮去除工艺

氨氮去除工艺主要有吹脱、膜过滤、生物处理、折点加氯等。吹脱工艺投资较低,能耗大,易产生二次污染。膜过滤操作方便,氨氮去除率高,无二次污染,投资及运行成本高。折点加氯法处理效率可达90%,效果稳定,运行费用高,副产物氯胺和氯代有机物会造成二次污染。生物处理法通过硝化反硝化去除氨氮,工艺成熟,效果稳定,但处理流程长、能耗高、常需外加碳源、运行成本高。

根据以上分析比较,基于确保NH3-N去除率的同时避免二次污染的目的,确定采用生物处理+膜过滤的联合处理工艺。渗滤液经厌氧处理后与沼液均匀混合,再进入生物处理系统,混合后水温不低于20℃,混合废水C/N约为3。生物处理由两级反硝化硝化池、外置超滤、外加碳源等系统组成。废水中有机物、NH3-N、TN等污染物经过两级反硝化硝化工艺降解,混合液再经过超滤系统固液分离,清液送入RO装置进一步去除残留有机物等,确保出水达标。

2.5 膜生物反应器(MBR)型式

MBR有外置式和内置式两种。外置式MBR为错流式管式膜,污泥浓度达15~30g/L,膜材质为PVDF,膜通量达60~80L/(m2·h),处理渗滤液膜使用寿命为3~5a,混合液在膜管中高速紊流,堵塞几率低,每个月CIP在线清洗一次即可。内置式MBR为中空纤维膜丝或板式膜,污泥浓度达8~10g/L,膜材质PP居多,膜通量达15~25L/(m2·h),处理渗滤液膜使用寿命为1~3a,膜浸没在混合液中,膜表面易形成浓差极化,易堵塞,易产生膜破裂、断丝,每天需进行1~3次冲洗,还需不定期将膜吊出反应器离线清洗。综合两者的优缺点,该工程采用外置式MBR。

2.6 浓缩液处理工艺

RO系统会产生一定量的浓缩液,常见的浓缩液处理工艺有:再浓缩+离子交换或活性炭吸附处理;再浓缩+蒸发系统+回用;再浓缩+高级氧化+混凝沉淀+回用(灰渣冷却或半干法脱酸制浆等)。三种工艺产生的清液均可回用,但前两者的投资、运行成本均高于第三种工艺,且离子交换再生液、饱和活性炭、蒸发结晶属于危废,需妥善处理。离子交换、活性炭吸附需反洗。蒸发系统存在结垢、腐蚀风险。混凝沉淀产生的污泥,可与主系统剩余污泥合并处置。高级氧化采用Fenton氧化法,需配置Fe2+和H2O2组合的Fenton试剂投加系统。

该工程采用“再浓缩+高级氧化+混凝沉淀”工艺,对浓缩液进行减量并降解处理,处理后清液回用,剩余的浓缩液COD不超过500mg/L,交由垃圾焚烧厂作为炉渣冷却水。

2.7 低浓度废水生化处理工艺

低浓度废水来自园区的场地清洗水、生活排水、洗车废水、初雨等,设计水量为1000m3/d。进水B/C约为0.4,可生化性较好。进水NH3-N为普通生活污水的5~6倍,因此首选有脱氮效果的生化处理工艺,常用处理工艺有水解酸化+接触氧化与SBR。

两种处理工艺均技术成熟、可靠,脱氮效果较好,能抑制污泥膨胀。水解酸化+接触氧化组合工艺除磷效果占优,耐负荷冲击能力较强,投资、运行成本较低;而SBR工艺设备闲置率较高,占地大,自动化水平要求较高。从占地面积、管理方便、处理效率等方面考虑,确定采用水解酸化+接触氧化法。

2.8 最终工艺方案

渗滤液进水可能存在COD偏低而氨氮较高的工况,为避免经过UASB处理后出水C/N值太低,影响MBR系统的脱氮效果,UASB厌氧池设置超越管。

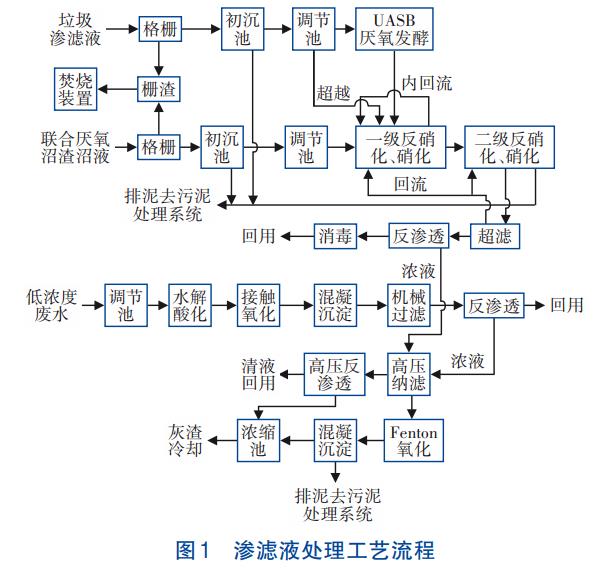

渗滤液通过螺旋格栅机+沉淀池+调节池+UASB处理,沼液通过螺旋格栅机+沉淀池+调节池预处理,之后两者均匀混合,再经MBR+RO+消毒处理达标。低浓度废水通过调节池+水解酸化池+接触氧化池+混凝沉淀池+机械过滤+RO+消毒处理达标。RO浓缩液经过高压NF+高压RO处理,清液回用。高压NF浓缩液采用高级氧化+混凝沉淀处理,出水与高压RO浓缩液混合,回用于灰渣冷却。污泥采用浓缩+污泥调质+隔膜压滤机脱水处理,至含水率不超过60%,交由垃圾焚烧厂掺烧处置。

渗滤液处理工艺流程见图1。

3、主要工艺构筑物设计

①渗滤液格栅机、初沉池、调节池。废水通过螺旋格栅机、初沉池预处理,出水SS降至不超过2000mg/L,进入调节池1。初沉池、调节池1合建,2个系列并联运行,单个系列尺寸为25.5m×29m×4.5m。单座竖流式沉淀池有效容积为37.5m³,表面水力负荷为1.0m3(/m2·h)。

②沼液格栅机、初沉池、调节池。废水通过螺旋格栅机、初沉池预处理,出水SS降至不超过250mg/L,进入调节池2。初沉池、调节池2合建,2个系列并联运行,单个系列尺寸为25.5m×29m×4.5m。单座竖流式沉淀池有效容积为37.5m³,表面水力负荷为2.75m3(/m2·h)。

螺旋格栅机栅隙为1mm,配置自动冲洗压榨系统,出渣含水率<80%。

③UASB厌氧池。以降解渗滤液有机物为主要目的,出水COD不超过18000mg/L,3个系列并联运行,单池尺寸为14.7m×11.4m×13.5m,有效容积为2010m3,水力停留时间为10d,设计上升流速为0.65m/h,COD负荷为5.1kg/(m3·d),每池设置排泥泵1台,流量为15m3/h。沼气设计产量为10206m3/d。厌氧池进水温度由公用蒸汽管通过热交换器维持在(35±2)℃。

厌氧反应产生的沼气,收集后输送至生物质综合处理厂,统一净化、贮存、综合利用。废水处理厂内设一套沼气火炬燃烧器,必要时对沼气直接燃烧处置。

④均质池。均衡厌氧池出水与沼液混合的水量水质,单池系列,尺寸为30m×13m×4.50m,有效容积为1400m3,水力停留时间约14h,池内设置潜水搅拌机。

⑤一级反硝化、硝化池。3个系列并联运行,每系列一级反硝化池净空尺寸为22.8m×15.0m×9.5m,有效水深为8.5m;每系列一级硝化池分两格,串联运行,每格净空尺寸为25m×15m×9.5m,有效水深为8.30m。设计污泥浓度为15g/L;反硝化负荷为0.06kgN/(kgMLSS·d);硝化负荷为0.033kgN/(kgMLSS·d);有机污泥负荷为0.06kgBOD5/(kgMLSS·d);一级硝化池混合液、超滤浓缩液合计回流量为18~28倍进水流量。

⑥二级反硝化、硝化池。3个系列并联运行,每系列二级反硝化池净空尺寸为15m×6.8m×9.5m,有效水深为8.20m;每系列二级硝化池净空尺寸为15m×6.9m×9.5m,有效水深为8.1m。设计污泥浓度为15g/L;反硝化负荷为0.03kgN/(kgMLSS·d);硝化负荷为0.025kgN/(kgMLSS·d);有机污泥负荷为0.03kgBOD5(/kgMLSS·d);超滤浓缩液回流量为2~3倍进水流量。

⑦超滤(UF)装置。UF为二级硝化池出水泥水分离装置。设计膜通量为70L/(m2·h),计算膜面积为1460m2;膜材质为PVDF,膜孔径为8mm,膜组件直径为20.32cm(8英寸),膜组件流道直径为8mm,膜组件长度为3050mm,单支膜组件面积为27m2,膜组件共60支,实际膜面积为1620m2,共设置6套膜装置,每套配置10支膜组件,每套膜装置的循环流量约264m3/h,运行压力为0.5~0.6MPa。

⑧反渗透(RO)装置。设计回收率为80%,设计膜通量为12L/(m2·h),计算膜面积为6420m2;膜材质为聚酰胺复合膜,膜组件直径为20.32cm(8英寸),浓水流道宽度为1.5mm,膜组件长度为1200mm,单支膜组件面积为34.4m2,设置膜组件216支,实际膜面积为7430m2,共设置6套膜装置,每套配置36支膜组件,运行压力为5~6MPa。

⑨浓缩液处理系统。RO装置浓缩液产量约600m3/d,采用高压纳滤(NF)+高压RO系统再浓缩。设置高压NF系统1套,运行压力为3~5MPa,设计回收率为80%;设置高压RO系统1套,运行压力为9~10MPa,设计回收率为70%,系统产生回用清液约336m3/d。

高压NF产生高浓液约120m3/d,其COD达6000~7000mg/L,采用Fenton氧化+混凝沉淀处理,处理出水与高压RO浓液混合均匀,混合浓液量约264m3/d,混合浓液COD不超过500mg/L,作为焚烧炉渣冷却用水。混凝沉淀排泥送污泥处理系统。

⑩低浓度废水处理系统。低浓度废水处理工艺为水解酸化+接触氧化+混凝沉淀+机械过滤+RO。水解酸化池容积负荷为0.6kgCOD/(m3·d),2个系列并联运行,每系列净空尺寸为11.0m×6.65m×5.5m,水力停留时间为8.8h。接触氧化池填料有机负荷为0.5kgCOD/(m3·d),2个系列并联运行,每系列净空尺寸为11.0m×8.65m×5.5m,水力停留时间为22.8h。混凝反应池、沉淀池为单系列,混凝反应池净空尺寸为8.5m×2.15m×5.0m,反应时间为50min,PAC投加量为100mg/L。沉淀池表面负荷为0.60m3(/m2·h),净空尺寸为Ø8.5m×5.0m,沉淀时间为2.8h。配置3台机械过滤器,并联运行,尺寸为Ø2m×3.3m,滤速为8m/h,底部滤料为500mm厚、粒径1~2mm石英砂支持层,上填1m厚、粒径0.8~1.2mm的颗粒状活性炭。

RO设计回收率为85%,膜通量为14L/(m2·h),共设置3条生产线,每条生产线计算膜面积为843m2;膜材质为聚酰胺复合膜,膜组件直径为20.32cm(8英寸),浓水流道宽度为1.5mm,膜组件长度为1200mm,单支膜组件面积为9.4m2,设置膜组件90支,实际膜面积为846m2,共设置3套膜装置,每套配置30支膜组件,运行压力为5~6MPa。

⑪污泥来源。初沉池污泥,干泥量约1.65t/d,湿泥含水率为96%;MBR剩余污泥,干泥量为8.55t/d,湿泥含水率为98.5%;低浓度废水系统剩余污泥,干泥量为0.33t/d,湿泥含水率为99.2%;厌氧剩余污泥,干泥量为1.3t/d,湿泥含水率为94%,采用重力浓缩+污泥调理+板框压滤脱水处理工艺。

污泥混合后进入重力浓缩池,浓缩池2个系列,并联运行,单系列尺寸为14m×10m×4.5m,固体通量为42.3kgDS/(m2·d),浓缩后污泥含水率约95%。

污泥调质池设置2系列,并联运行,每系列调质池设置2座,每座净空尺寸为5.1m×5.1m×5.0m,每系列第1座池为反应区,均分为2格,依次投加38%~40%的FeCl3溶液、10%的石灰乳,每格停留时间约40min;第2座为调理区,污泥停留时间约100min。石灰、FeCl3溶液投加量分别为干泥量的25%、15%。

设置4台隔膜板框压滤脱水机,正常运行时同时工作,每天运行2个周期,每周期历时5h。每台隔膜板框压滤脱水机的过滤面积为400m2,工作压力为2.45MPa。

4、实施效果

4.1 水量及水质

该工程2018年1月开始施工,2019年8月机械竣工,2019年10月底通过竣工验收,2020年4月通过环保验收,目前一直运行稳定,最终尾水水质优于设计出水水质。工程投产后最大日处理量达到设计规模,高浓度废水平均进水量为1800m3/d;计入初雨量,低浓度废水平均进水量为800m3/d,总处理规模达到设计值的80%。

①进水水质

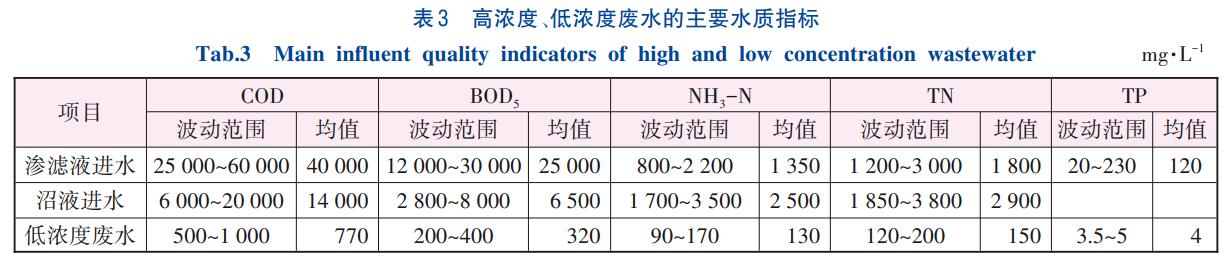

高浓度废水及低浓度废水的实际进水主要指标见表3。

②尾水水质

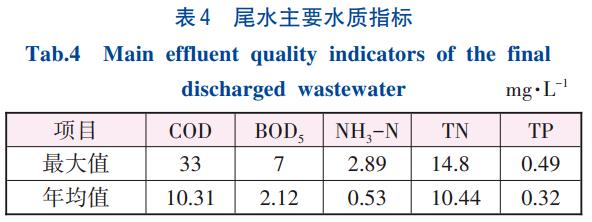

目前该水质净化厂尾水水质均优于设计值,2020年4月1日—2021年3月31日连续1年尾水主要水质指标见表4。

4.2 经济分析

该废水处理厂设计处理规模为3250m3/d,其中高浓度废水为2250m3/d,接收垃圾焚烧厂、生物质综合处理厂产生的高COD、高NH3-N、高SS生产废水,处理工艺为格栅+沉淀+调节+厌氧+两级硝化、反硝化+UF+RO+消毒;低浓度废水为1000m3/d,接收园区生活排水、实验室废水、冲洗废水、初雨等,处理工艺为调节+水解酸化+接触氧化+混凝沉淀+机械过滤+RO+消毒;两股废水处理后尾水均优于设计标准。

包括6个月试运行费在内,该废水处理厂总投资约3.1亿元,吨水建设投资约95400元/m3;占地面积为2.748hm2,吨水占地面积约8.46m2/m3;高浓度废水直接运行费用约45元/m3,低浓度废水直接运行费用约12元/m3。

5、结论及建议

①在对进水水量、水质及其污染成分进行充分分析、调研的基础上,借鉴类似工程经验,高浓度废水采用去除SS、厌氧、均质、MBR、RO的组合处理工艺;低浓度废水采用传统生化处理工艺+RO处理工艺;浓液采用高压NF+高压RO及Fenton氧化+混凝沉淀处理,整个工艺适应性强,耐冲击负荷,出水水质稳定达标。

②厌氧反应产生的沼气成分50%以上为CH4,其他为CO2、N2及微量H2、H2S、NH3等,沼气储柜的火灾危险性为甲类,以此确定沼气柜与相邻建(构)筑物的安全间距,并做好防爆区域的划分,防爆区域内的电气、仪表应按照防爆要求选型。

③由于渗滤液和沼液的水量、水质随气候、季节等因素的变化而波动,建议渗滤液、沼液的处理流程前端各自设置调节池,调节池的有效容积应分析水量水质变化,并参考类似工程数据确定,调节池内应设置防止SS沉降的措施。

④RO浓缩液处理后如作为焚烧厂灰渣冷却用水,应长期密切关注灰渣浸出试验数据,确保灰渣综合利用的安全,同时应积极寻找浓缩液处理的新技术、新工艺,在进一步降低造价及运行成本的基础上,确保浓缩液得到安全有效的处置。(来源:广东省建筑设计研究院有限公司)