移动床生物膜反应器(MBBR)因具有处理负荷高、抗冲击能力强、占地面积少等优点而被广泛用于污水处理厂升级改造工程。但MBBR需要通过提高曝气强度来维持填料流化状态,导致其运行能耗相对较高。因此,在满足污染物处理负荷的前提下,通过优化MBBR的曝气量分配方式和填料填充率,进而优化MBBR内填料的流化状态,在降低MBBR曝气强度的同时,提高MBBR的氧转移能力,对实现污水处理厂的节能降耗具有重要意义。

MBBR氧转移能力的影响因素有很多,如曝气器种类、曝气量、曝气密度、填料填充率、填料流化状态等。其中,国内外学者针对曝气器种类和填料填充率对MBBR氧转移能力影响的研究较多,但这些研究多为小试和中试规模。同时,针对曝气器类型影响的研究多为在单一类型曝气系统(单独穿孔曝气或者单独微孔曝气)工况下进行,但在实际生产性系统中,尤其是在污水处理厂改扩建项目中,MBBR系统常采用联合曝气的形式,即多个穿孔曝气系统和多个微孔曝气系统同时运行,而这些曝气管道阀门的开启度可能各不相同。曝气量分配方式的不同会导致MBBR内填料流化状态的差异,进而影响在此基础上所开展试验的结果。因此,有必要首先探明实际MBBR系统中穿孔曝气系统和微孔曝气系统的最优曝气量分配方式;在此基础上,进一步研究填料填充率对MBBR系统标准氧转移效率(αSOTE)的影响,最终揭示在实际生产性系统复杂多相流态条件下MBBR系统的αSOTE变化规律。鉴于此,笔者首先以αSOTE作为评价指标,通过正交试验优化MBBR穿孔曝气系统和微孔曝气系统的曝气量分配方式,确定每种类型曝气系统的管道阀门开启度;然后在最优曝气量分配方式下,测试当填料填充率分别为28%、33%、38%、43%时MBBR沿程3个测点处72h的αSOTE变化;最后通过整池平均αSOTE评估填料填充率对MBBR氧转移能力的影响,以期为MBBR的设计与优化运行提供数据支持和技术参考。

1、材料与方法

1.1 青岛某污水处理厂简介

青岛市某污水处理厂采用A/A/O+MBBR复合工艺,一期、二期、三期工程处理规模分别为9.5×104、11.0×104、4.5×104m3/d,出水水质执行《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准。试验期间污水厂进出水水质如下:进水COD、NH4+-N、TN、TP、SS浓度分别为549~803、21.8~41.1、49.9~71.5、16.5~19.2、376~706mg/L,出水浓度分别为21~36、0.3~0.9、6.6~10.7、0.61~0.90、8~16mg/L。

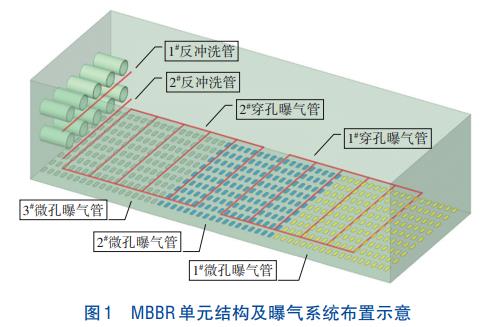

试验在该污水处理厂二期某MBBR单元进行,反应器中装载的填料类型为SPR-1,初始填料填充率为43%。二期工程原采用多模式A/A/O处理工艺,后采用MBBR技术对好氧池进行提标升级改造,因此保留了原推流式反应器的长窄池型。试验单元的尺寸为27.5m×10.5m×6.0m(长×宽×高),长宽比为2.6∶1,其结构如图1所示。MBBR试验单元的曝气系统由微孔曝气(OXYFLEX®MF650,德国)和穿孔曝气(孔径为5mm)组成,分别由3个微孔曝气管道阀门、2个穿孔曝气管道阀门和2个反冲洗管道阀门控制;进水端的曝气系统组成为1#微孔曝气管和一部分1#穿孔曝气管,中部区域的曝气系统组成为2#微孔曝气管、一部分1#穿孔曝气管和一部分2#穿孔曝气管,出水端的曝气系统组成为3#微孔曝气管、一部分2#穿孔曝气管以及1#和2#反冲洗管。试验期间MBBR的平均进水流量为811m3/h,内、外回流比均为100%,反应器内的水流行进流速约为36m/h,该流速在安全范围内,但高于该长宽比条件下的MBBR设计推荐值(<15m/h)。

1.2 曝气系统氧转移效率测试装置与方法

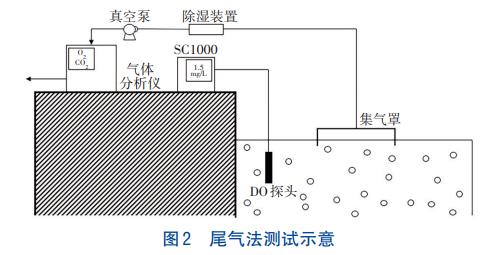

试验采用的曝气系统氧转移效率测试方法为美国ASCE标准推荐的尾气法,如图2所示。尾气法测试点位和MBBR池曝气管道阀门分布见图3。

试验采用的集气罩为不锈钢结构,尺寸为1.1m×1.1m;集气罩收集的气体经钢丝软管进入气体分析仪测定气体成分;曝气池内的DO浓度采用哈希溶解氧探头监测,并通过SC1000八通道控制器采集数据。图3中,1#、2#和3#集气罩分别位于MBBR的进水端、中部区域和出水端,测试相应区域曝气系统的αSOTE。

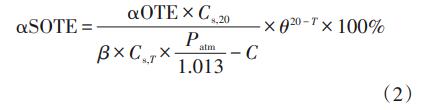

测试期间,在MBBR池面等距布设3套测试装置,每分钟采集一次数据,持续72h,分别计算各测点处的αSOTE,最终以3个测点的αSOTE平均值代表MBBR整池的αSOTE。在对数据进行处理时,首先计算测点处的氧转移效率(αOTE),见式(1);再对αOTE进行修正,计算得到测点处的αSOTE,见式(2)。

式中:αOTE为实际污水条件下曝气器的氧转移效率,%;O2in为空气中氧气相对于氮气的物质的量分数比值,%;O2out为尾气中氧气相对于氮气的物质的量分数比值,%。

式中:αSOTE为实际污水标准状态条件下曝气器的氧转移效率,%;Cs,20为20℃时清水的饱和溶解氧浓度,mg/L;β为盐度修正系数;Cs,T为试验温度下混合液的饱和溶解氧浓度,mg/L;Patm为试验温度下的大气压,kPa;C为试验条件下混合液的溶解氧浓度,mg/L。

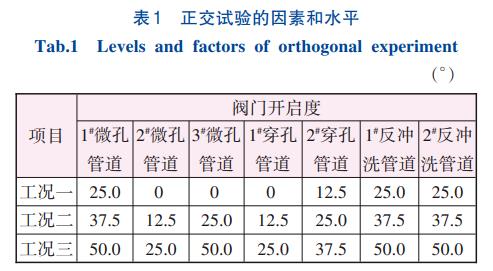

1.3 曝气系统管道阀门开启度优化试验

在初始填料填充率(43%)条件下,采用正交试验对MBBR曝气系统管道阀门开启度进行了优化。正交试验的因素和水平(工况一~三)设置见表1。

1.4 MBBR填料填充率控制方法

填料填充率是MBBR系统重要的控制参数,过低的填料填充率不能满足污水处理系统生化反应的需要;过高的填料填充率不但会增加维持填料流化的曝气能耗,还会增加填料在出水筛网处堵塞的几率。为确定MBBR的最佳填料填充率,污水处理厂根据不同温度下填料生物膜的硝化速率测试结果,在满足反应器硝化能力需要的前提下,最终确定将填料填充率降至33%。

采用打捞方式来调控MBBR的填料填充率。采用吊机悬挂网兜的方式对MBBR中的填料进行打捞,打捞出的填料装车运走。在填料打捞过程中,首先将MBBR试验单元的填料填充率按照5%的递减率由43%逐步降低到28%,然后再将其他MBBR单元中的填料采用填料泵(200m3/h)输送到MBBR试验单元中,最终使得MBBR试验单元的填料填充率维持在33%左右。在MBBR试验单元的填料填充率由43%逐渐降至28%的过程中,采用尾气法测定MBBR试验单元的整池平均αSOTE。

2、试验结果与分析

2.1 曝气系统管道阀门开启度的优化

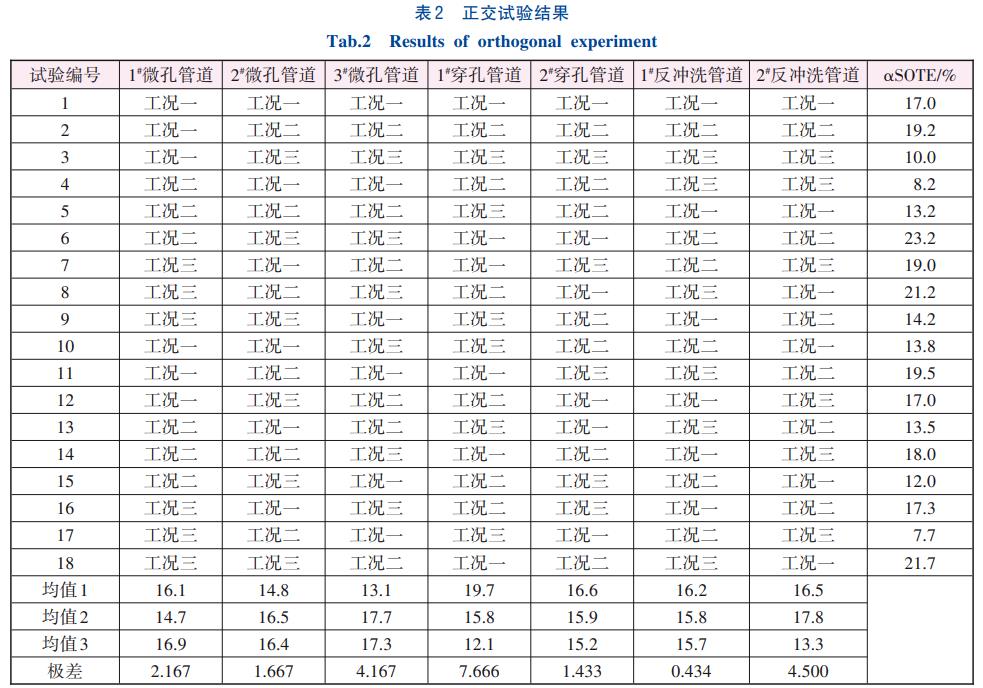

在填料填充率为43%的条件下,MBBR曝气系统管道阀门开启度优化的正交试验结果如表2所示。采用直观分析法对结果进行分析,采用极差大小表征各因素水平对试验结果的影响。由表2可知,各类型曝气管道阀门开启度对MBBR整池αSOTE影响程度的排序为:1#穿孔管道>2#反冲洗管道>3#微孔管道>1#微孔管道>2#微孔管道>2#穿孔管道>1#反冲洗管道。结合曝气系统在MBBR的分布情况来看,MBBR进水端和出水端的曝气系统管道阀门开启度对MBBR整池αSOTE的影响程度大于中部区域。

由表2可知,当MBBR进水端的1#穿孔曝气系统管道阀门开启后(开启度为0~25.0°),该测点处的αSOTE由19.7%显著降至12.1%。因此,为保证进水端能保持较高的氧转移效率,1#穿孔曝气系统管道阀门建议关闭。分析原因,穿孔曝气形成的气泡较大,且比表面积较小,气液接触面积较小,因此当穿孔曝气系统管道阀门开启度较大时,MBBR系统的氧转移效率较低;同时,由于试验反应器呈推流流态,水流带动填料向出水端移动,在进水端较强冲击力的条件下,使得进水区域的填料填充率降低。有研究表明,在低填料填充率条件下,填料对穿孔曝气氧转移效率提高的效果不明显,因此推流式MBBR系统的进水端不宜采用穿孔曝气。而当1#微孔曝气阀门的开启度增大至50.0°后,该测点的αSOTE相对较高(16.9%),因此1#微孔曝气系统管道阀门开启度应适当增大。

对于MBBR出水端的气量分配,由表2可知,2#反冲洗管道和3#微孔曝气系统管道阀门开启度对整池αSOTE的影响较大,而1#反冲洗管道的影响较小。由均值变化规律可知,3#微孔曝气系统管道阀门开启度越大,整池αSOTE越高,但当阀门开启度为25.0°和50.0°时,整池αSOTE较为接近,为了减小曝气量、降低能耗,确定3#微孔曝气管道阀门开启度为25.0°;而增大1#反冲洗管道阀门开启度,整池αSOTE降低,增大2#反冲洗管道阀门开启度,整池αSOTE先升高后降低,因此确定1#反冲洗管道阀门开启度为25.0°、2#反冲洗管道阀门开启度为37.5°。

对于MBBR中部区域的气量分配,对比极差结果可知,1#穿孔曝气管道阀门建议关闭,2#微孔曝气管道阀门和2#穿孔曝气管道阀门的开启度对整池αSOTE的影响相对较小;对比均值结果可知,随着曝气管道阀门开启度的减小,整池αSOTE增大,因此确定2#微孔曝气管道阀门和2#穿孔曝气管道阀门的开启度均为12.5°。

综上,由正交试验得到,在填料填充率为43%条件下,MBBR曝气系统最优曝气阀门开启度如下:1#微孔曝气管道阀门为50.0°,2#微孔曝气管道阀门为12.5°,3#微孔曝气管道阀门为25.0°,1#穿孔曝气管道阀门为0,2#穿孔曝气管道阀门为12.5°,1#反冲洗管道阀门为25.0°,2#反冲洗管道阀门为37.5°。可知,MBBR反应器进水端、中部区域和出水端的曝气量分配方式分别为中气量、低气量和高气量。

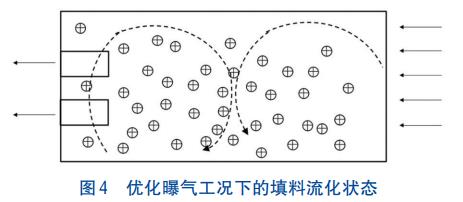

在该高长宽比MBBR反应器中以及高水流行进流速试验条件下,当采用正交试验推荐的曝气系统管道阀门开启度时,通过优化MBBR的曝气量分配方式,在反应器中会形成两个循环,即进水端向中部区域的小循环和出水端向中部区域的大循环,使得填料可以在反应器内呈现良好的流化状态,如图4所示。在这种曝气量分配方式下,由出水端的高气量形成了向进水端方向的肉眼可见的强大反推力,将出水端的活性污泥混合液连同填料一起反推向进水端,使得反应器的流态由推流流态变为介于推流式和完全混合式之间的流态,从而优化了填料在反应器内的分布,同时避免了高长宽比MBBR反应器在高水流行进流速条件下填料在出水端堆积的问题。

因此当MBBR填料填充率为43%时,本试验采用表2推荐的曝气系统管道阀门开启度。而在填料填充率为28%、33%、38%的条件下,考虑到填料填充率降低后出水端填料堆积的概率降低,以及穿孔曝气管道阀门的开启度对整池αSOTE起负面影响,试验中关闭了1#和2#穿孔曝气系统管道阀门,同时加大微孔曝气系统管道阀门的开启度,具体的阀门开启度情况如下:1#微孔曝气管道阀门为50.0°,2#微孔曝气管道阀门为12.5°,3#微孔曝气管道阀门为100.0°,1#和2#穿孔曝气管道阀门均为0,1#反冲洗管道阀门为25.0°,2#反冲洗管道阀门为37.5°。

2.2 MBBR系统的氧转移能力测试结果

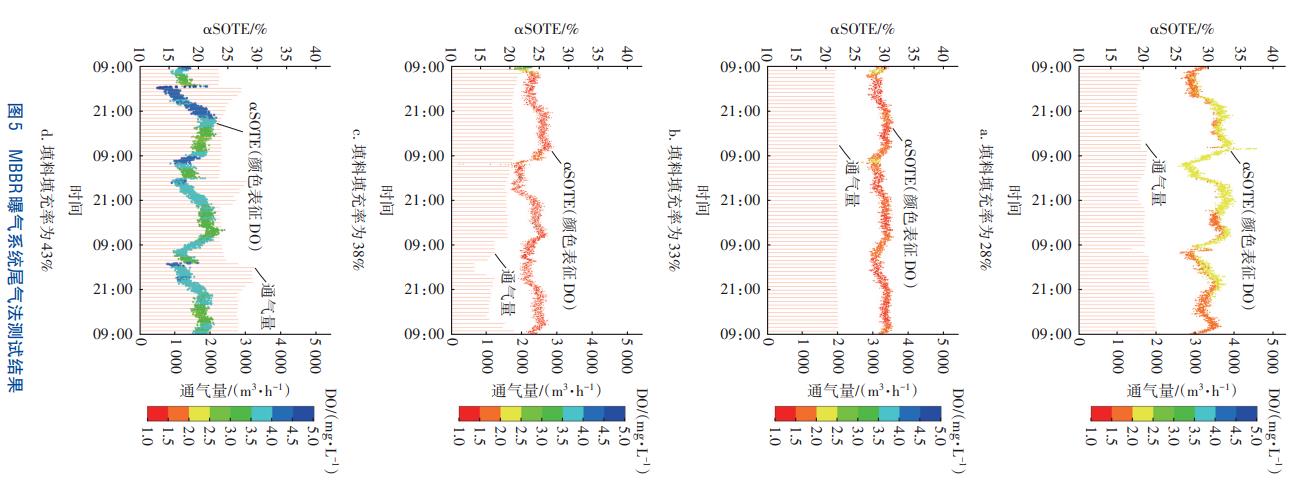

针对填料填充率为28%、33%、38%、43%条件下MBBR系统的αSOTE、DO和通气量等参数,进行了连续72h的测试,结果如图5所示。可知,在不同填料填充率条件下,MBBR的αSOTE呈现周期性波动,即下午13:00—17:00时αSOTE较低,17:00以后αSOTE逐渐升高,到21:00之后αSOTE稳定在较高值,然后从早上07:00左右αSOTE逐渐下降,至10:00左右稳定在较低值。MBBR系统的αSOTE变化规律应当与污水处理厂进水水质波动相关。Jiang等在实际污水处理厂建立了αSOTE和COD的关联式,证明αSOTE和进水COD具有良好的相关性。在不同填料填充率下,MBBR的αSOTE变化范围不同,当填料填充率为28%、33%、38%、43%时,αSOTE分别为25%~33%、26%~31%、21%~27%、15%~23%。

MBBR系统在高填料填充率下需要更大的曝气量维持填料流化,同时反应器内DO浓度也较高。当填料填充率为28%、33%、38%时,MBBR的通气量基本维持在2000m3/h左右,DO浓度基本维持在1.0~2.5mg/L。而在填料填充率为43%条件下,为了维持良好的填料流化状态,开启了穿孔曝气,使得曝气量增至2200~3200m3/h,相应的DO浓度升至2.5~5.0mg/L,这导致αSOTE降低。在填料填充率为43%条件下,若不开启穿孔曝气系统,当进水量增大时,填料容易在出水端筛网处堆积堵塞,给运行带来不便;而当开启穿孔曝气系统后,则会导致反应器内曝气量的大幅增高以及氧转移效率的大幅下降。虽然有研究表明,在穿孔曝气条件下,αSOTE随填料填充率的增大而显著增加,但在本试验中,由于总曝气量较高,大气泡间的并聚现象也很明显,因此造成穿孔曝气条件下反应器的αSOTE较低。而当填料填充率为28%、33%、38%时,由于反应器主要采用的是微孔曝气,降低了曝气量,因此得到了较高的αSOTE。

2.3 填料填充率对MBBR氧转移能力的影响

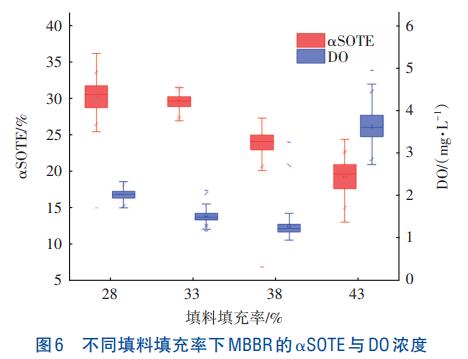

不同填料填充率条件下MBBR的αSOTE和DO浓度如图6所示。

由图6可知,在高长宽比MBBR反应器和高水流行进流速条件下,当填料填充率分别为43%、38%、33%和28%时,MBBR的αSOTE平均值分别为19.3%、23.9%、29.5%、30.2%。当填料填充率为28%和33%时,MBBR的αSOTE较为接近;当填料填充率为33%时,整池αSOTE波动幅度相对较小;当填料填充率为43%时,整池αSOTE波动幅度相对较大。同时,当填料填充率由38%逐渐降至28%时,反应器内的DO平均浓度由1.3mg/L升至2.0mg/L左右;而当填料填充率为43%时,由于MBBR的通气量大幅增加,DO平均浓度高达3.6mg/L。因此,在优化的曝气工况下,随着填料填充率由43%降至28%,曝气量降低了33.4%,αSOTE提高了56.5%,并且大幅降低了高长宽比MBBR反应器在高水流行进流速条件下填料在出水端堆积的风险。

3、结论

①在高长宽比(2.6∶1)MBBR反应器和高水流行进流速(36m/h)试验条件下,通过正交试验得到曝气系统管道阀门开启度对MBBR整池αSOTE的影响大小排序为:1#穿孔管道>2#反冲洗管道>3#微孔管道>1#微孔管道>2#微孔管道>2#穿孔管道>1#反冲洗管道。

②MBBR进水端、中部区域、出水端的曝气强度宜分别采用中气量、低气量、高气量。在该曝气量分配方式下,MBBR系统内会形成两个循环流态,可提高MBBR整池的αSOTE,同时优化填料在反应器内的分布,解决高水流行进流速条件下填料在出水端堆积的问题。

③在优化的曝气工况下,当MBBR的填料填充率由43%依次降至38%、33%、28%时,αSOTE分别为19.3%、23.9%、29.5%、30.2%,DO浓度分别为3.6、1.3、1.5、2.0mg/L。优化曝气量分配后,将填料填充率由43%降至28%,MBBR系统的曝气量降低了33.4%,αSOTE提高了56.5%,而且大幅降低了高长宽比MBBR反应器在高水流行进流速条件下填料在出水端堆积的风险。(来源:青岛水务集团,青岛理工大学环境与市政工程学院城镇污水处理与资源化国家地方联合工程中心,青岛市排水运营服务中心)