1、概述

经过十几年的发展,我国京东方、华星光电和惠科电子产能面积跃居全球前三,我国大陆产能占全球的60%以上,并实现多项自主创新,已从平板显示产业大国向强国转变。显示行业的主流技术为薄膜晶体管液晶显示器(TFT-LCD),其制屏过程会使用多种高纯度化学品,产生大量废液,如剥离液、稀释剂等。截至目前,对有机溶剂的回收已有较为广泛的研究。值得注意的是,在含N-甲基甲酰胺(NMF)的剥离液回收过程会形成高浓度甲胺废水、废气,其中含有高浓度的COD和NH3-N,如果不经过处理就排入环境,会导致生态坏境的污染,甚至对人体和其他生物产生毒害作用。目前行业内普遍采用无害化处理方式,废水一般采用UASB、水解酸化、A/O等生化法处理,废气采用吸附法、燃烧法、冷凝法、吸收法或低温等离子体法处理,无害化处理成本高且不利于资源的综合利用。目前对含NMF的剥离液回收过程形成的高浓度甲胺,以及甲胺的回收利用未见报道。甲胺是重要的化工原料,广泛应用于国民经济各行业,是半导体、锂电池等行业使用的NMF、N-甲基吡咯烷酮(NMP)等化工原料的原材料,具有较高的经济价值。如何将含NMF剥离液回收过程形成的高浓度甲胺进行高效回收利用,值得思考。

安徽某企业主要是TFT-LCD制屏用废液资源化回收配套工厂,回收的废液种类多,包括剥离液、稀释剂、刻蚀液和清洗液等,其中含NMF的剥离液废液处理能力为20000t/a,实际处理14000t/a,采用双塔减压精馏工艺对剥离液废液进行再生,回收过程形成高浓度的含甲胺废水、废气(经水吸收后形成含甲胺废水)共约1000m3,该废水COD为50000~80000mg/L,氨氮为1500~1700mg/L,无法直接进入生化系统处理,企业自建的污水处理站处理工艺为MAP(磷酸铵镁)+水解酸化+UASB+二级A/O,进水COD为6000mg/L、氨氮为200mg/L,因此无法直接接纳该股高浓度有机废水。

本工程对剥离液回收再生系统进行优化升级,采用冷凝+两级水吸收+常压精馏组合工艺回收高浓度甲胺,回收后二次废水COD为3000~6000mg/L、NH3-N为20~50mg/L,水量为650m3/a,企业自建污水站可容纳处理二次废水。组合工艺在回收甲胺的同时大大降低了污染负荷,符合低碳经济的要求。

2、废水来源、水质水量及回收要求

2.1 废水来源

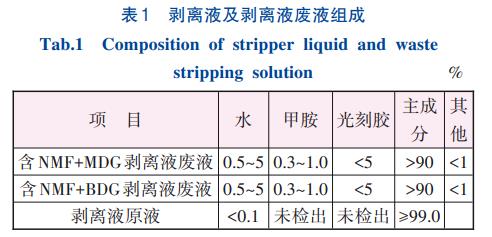

含NMF剥离液有两种配方,分别是NMF、二乙二醇单甲醚(MDG)和NMF、二乙二醇单丁醚(BDG)。剥离液在TFT-LCD制屏阵列工序中主要目的是去除蚀刻工艺后玻璃基板上的光刻胶,MDG/BDG的作用是使光刻胶起泡膨胀易于剥离;NMF的作用是使光刻胶与基板接触面浸润,剥离和溶解光刻胶。当剥离效率不能满足工艺要求时,作为废液排出,废液中含有少量冲洗玻璃基板的去离子水。剥离液和剥离液废液成分见表1。

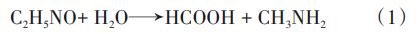

NMF具有水解和分解的特性,而NMF分解需要高温条件,因此,剥离液废液中的甲胺来自NMF的水解。水解产物为甲酸和甲胺,水解的化学方程式如下:

2.2 废水水质、水量及回收要求

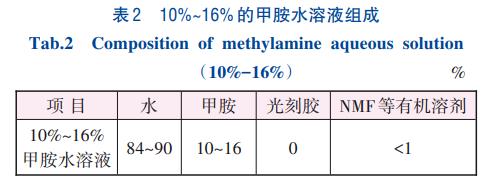

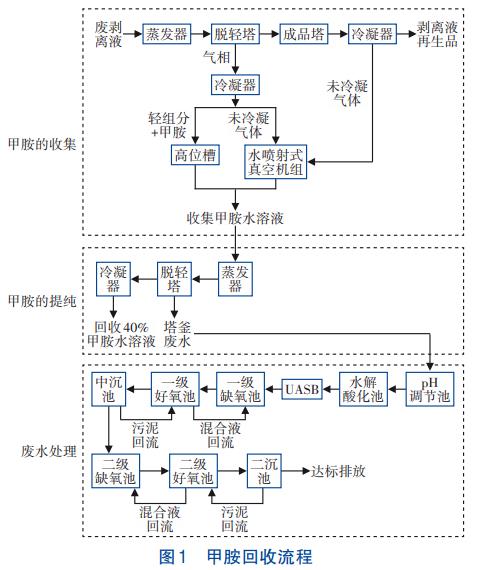

剥离液回收采用双塔减压精馏工艺,利用负压下物质沸点低的特点,将主成分NMF、MDG或NMF、BDG经提纯回收得到电子级剥离液再生品,甲胺、水等轻组分经冷凝进入高位槽,形成废水,部分不凝气体(水、甲胺)进入废气,要求将这部分废气回收到水中,提高甲胺的回收率。以上两部分废水混合收集,经分析COD为50000~80000mg/L,氨氮为1500~1700mg/L,约占剥离液废液总量的7%,约1000m3/a,成分见表2。

工程要求对10%~16%甲胺废水回收后得到40%的甲胺水溶液,并符合《工业用一甲胺》(HG∕T2972—2017)优等品标准。甲胺回收后剩余废水COD为3000~6000mg/L,NH3-N为20~50mg/L,水量<1000m3/a,二次废水需满足企业自建的污水处理站纳管标准。

3、工艺设计

3.1 工艺流程

工艺流程包括含NMF剥离液废液中甲胺的收集,收集后甲胺废水的浓缩提纯,以及甲胺提纯后二次废水的生化法处理三个部分。工艺流程见图1。

3.2 工艺说明

3.2.1 甲胺的收集

采用冷凝和吸收工艺对剥离液废液减压精馏过程中形成的甲胺废气进行收集:废液在蒸发器中进行蒸发,蒸发的气相进入脱轻塔精馏,废液中的水、甲胺等轻组分从塔顶经冷凝器冷凝后进入高位槽收集。脱轻塔冷凝器采用7℃冷冻水冷凝,冷凝效率可达95%以上。脱除水、甲胺等轻组分的物料从脱轻塔塔釜经塔釜泵送入成品塔,在成品塔对NMF等有效组分进行提纯,从塔顶得到电子级剥离液再生品。脱轻塔和成品塔塔顶未冷凝的气相进入喷射式真空泵,在保证系统真空度的同时对不凝气体进行水吸收,吸收后的废水合并脱轻塔高位槽富集的甲胺废水,得到10%~16%的甲胺废水,进入储罐备用。甲胺的收集关键工艺参数为脱轻塔塔顶压力、塔顶温度、脱轻塔高位槽冷凝液温度及真空泵水箱工作液温度。

甲胺的收集与剥离液回收同步完成,10%~16%的甲胺废水是经工艺优化后的剥离液回收过程的副产物。剥离液回收系统原设计冷凝器的冷凝介质是常温循环水,真空泵采用干式螺杆泵。剥离液中的甲胺和水经冷凝后进入高位槽,形成高COD、高氨氮废水进入污水处理站,但污水处理站无法接纳。

不同压力下甲胺和水的混合物泡点、露点温度如图2所示。

当压力为16.66MPa(125mmHg)时,甲胺和水的混合物在10%~20%浓度范围泡点温度为25.55~42.73℃,若塔顶冷凝器采用常温循环水冷凝,无法始终满足混合物的泡点温度,故不凝气体较多,不凝气体通过干式螺杆真空泵进入废气系统,经活性炭吸附等工艺处理后达标排放。这部分不凝气体作为废气无害化处理而未得到回收利用。优化后的工艺将脱轻塔冷凝器冷凝介质改成7℃冷凝水,塔顶甲胺、水混合气相的冷凝效率得到提高,系统真空度也更加稳定。将真空泵更换成水喷射式真空泵,在维持系统真空的同时,用真空泵水箱的工作液(水)进一步吸收甲胺,提高对甲胺的收集。另外,真空泵水箱改用7℃冷冻水进行冷凝,热交换掉真空泵水箱内水因喷射器做功产生的热量,防止饱和蒸汽压增大而影响真空泵抽真空的效率。

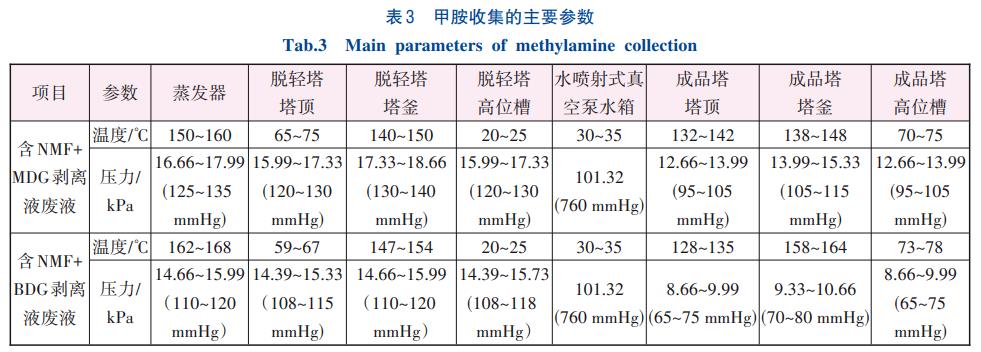

经工艺优化后甲胺收集的运行参数如表3所示。在运行压力条件下,脱轻塔高位槽温度能满足10%~20%甲胺和水混合物的泡点温度,优化后工艺更加适用于对废液中甲胺的收集。

3.2.2 甲胺的提纯

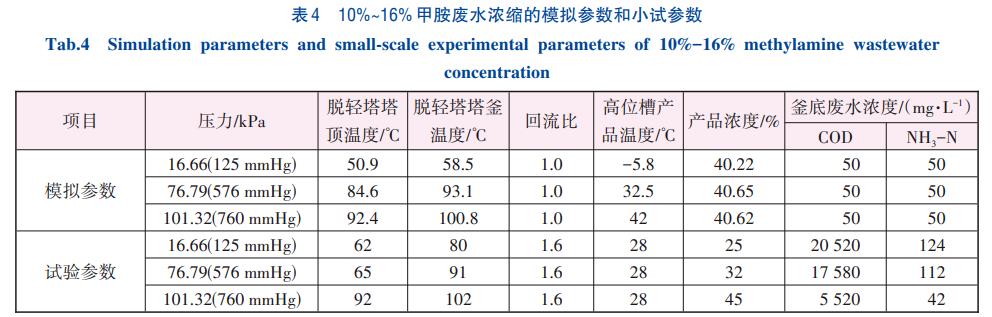

该环节的目的是将收集得到的10%~16%甲胺废水提纯到40%的甲胺水溶液。设备使用剥离液回收系统的蒸发和脱轻塔单元。脱轻塔设计理论塔板数为26。采用Aspen软件模拟,得到负压、微负压以及常压条件下的精馏提纯模拟参数,小试全部采用常温循环水水冷,软件模拟参数及试验参数如表4所示。

由表4可知,Aspen软件模拟结果显示在负压、微负压及常压条件下都可以得到40%的甲胺。参考图2,在16.66、76.79、101.32kPa三种不同压力条件下,40%~50%甲胺和水的混合物泡点温度分别为-14.24~-3.88、20.88~33.43、28.56~41.60℃,在101.32kPa条件下,常温循环水冷条件下能实现40%甲胺的浓缩,这与试验结果一致。鉴于工程应用的放大效应,大生产上采用7℃水冷,不凝气体用活性炭吸附处理。实际运行稳定得到40%甲胺水溶液。

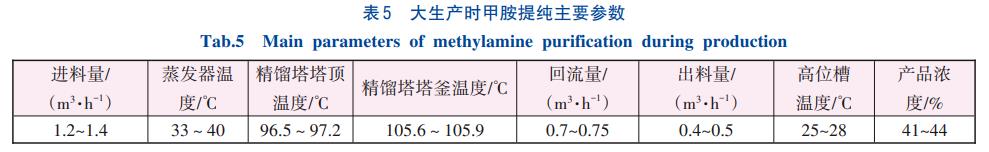

表5为大生产时甲胺浓缩提纯主要运行参数及产品中甲胺含量。

3.2.3 二次废水的处理

塔釜废水COD最高为6000mg/L,NH3-N为50mg/L。水解酸化-厌氧-好氧组合工艺较为广泛地应用在制药、高盐生产等难处理的化工废水工程中,结合该厂废水含较高COD和氨氮的特点,生化系统采用水解酸化+UASB+两级A/O组合工艺,在降解COD的同时,实现氨氮的去除。

4、主要设备及设计参数

4.1 甲胺的收集与提纯设备

精馏设备采用AspenPlus进行模拟设计。

①蒸发器

蒸发介质为含光刻胶的有机溶剂,对设备的耐高温和防腐要求较高,故选择304不锈钢材质,腐蚀余量为0.5mm。废液中含有光刻胶,在高温条件下光刻胶流动性较好,可采用列管式结构,剥离液含有沸点较高的有机成分,为保证蒸发效率,采用导热油为传热介质。壳程设计压力为-0.1MPa,管程设计压力为0.2MPa,传热面积为114m2,壳程介质为导热油,管程介质为物料。

②气相槽

蒸发器气相进入脱轻塔前先进入气相槽。该设备使气相更加平稳地进入脱轻塔,上部设计的除沫器可减少光刻胶等杂质因气沫夹带进入脱轻塔。选用304不锈钢材质,全容积为2.21m³,设计压力为-0.1MPa,腐蚀余量为0.5mm。

③脱轻塔

物料进入脱轻塔进行气液交换,将甲胺、水等轻组分富集到塔顶,再从系统排出。脱轻塔为填料塔,选用高效精密规整填料,全尺寸为Ø1000mm×21050mm,设计压力为-0.1MPa,腐蚀余量为0.5mm。

④脱轻塔单元再沸器

因剥离液物料经蒸发器去除了大部分光刻胶,采用虹吸式而非强制循环式更节能。本设备为列管式结构,传热面积为36.5m2,传热介质为导热油,壳程介质为导热油,管程介质为物料。全尺寸为Ø600mm×2000mm,管程设计压力为-0.1MPa,腐蚀余量为0.5mm。

⑤脱轻塔单元冷凝器

用于含有机溶剂气相物质的冷凝,选用304不锈钢材质,腐蚀余量为0.5mm。列管式结构,壳程介质为物料,壳程设计压力为-0.1MPa,管程介质为7℃冷冻水,传热面积为24.5m2。

⑥脱轻塔单元高位槽

304不锈钢容器,全容积为0.913m³,设计压力为-0.1MPa,腐蚀余量为0.5mm。

⑦成品塔

填料塔选用高效精密规整填料,全尺寸为Ø1200mm×15785mm,设计压力为-0.1MPa,工作压力为-0.09MPa,腐蚀余量为0.5mm。

⑧成品塔单元冷凝器

因为成品配有成品冷凝器,成品塔塔顶气相配置的冷凝器仍采用常温循环水冷不变,可降低能耗,减少优化改造的投资。列管式结构,传热面积为24.5m2,壳程设计压力为-0.1MPa,壳程工作压力为-0.09MPa,壳程介质为物料。

⑨立式水喷射真空机组

真空机组水箱中的工作液为水,抽气介质为60~70℃的有机废气,具有一定的腐蚀性,喷射器喷嘴始终做功,选用316L不锈钢材质,其余部件采用304不锈钢。真空机组抽气量为182m³/h,水泵流量为100m3/h。吸收水箱全容积0.3m³,水箱配5m2的冷却盘管,管程介质为7℃冷冻水。

⑩冷冻机组和冷却塔

冷冻机组水量为70m3/h,进水12℃,出水7℃。采用螺杆式冷水机组,功率为18.5kW。冷却塔循环水量为200m3/h,进、出塔水温分别为60、35℃,温差为25℃,选择横流式玻璃钢冷却塔。

4.2 废水处理设备

①水解酸化池。

采用半地下式钢混结构,尺寸为1.5m×1.5m×5.0m,HRT=6h。配套填料及其支架10m3,布水系统1套。

②UASB。

出于温度及成本考虑,采用半地下式结构,尺寸为4.5m×2.5m×6.5m,容积负荷为5.0kgCOD/(m3·d),水力停留时间为18h。配套设备:水封罐1个;UASB循环泵及排泥泵各2台,1用1备,扬程150kPa,功率1.5kW;UASB三相分离器及布水系统1套。

③一级缺氧池。

钢筋混凝土结构,配套不锈钢混合搅拌机1台,桨径470mm,功率1.5kW。

④一级曝气池。

钢筋混凝土结构,尺寸为3.0m×2.0m×5.0m,污泥负荷为0.5kgBOD5/(kgMLSS·d),水力停留时间为14h。配套设备:曝气器20个;混合液回流泵2台,1用1备,扬程150kPa,功率1.5kW;流量计1台。

⑤中沉池。

钢筋混凝土结构,尺寸为2.0m×1.5m×5.0m,水力负荷为1.0m3(/m2·h),水力停留时间为4h。配套设备:导流筒1个;离心排泥泵2台,1用1备,扬程150kPa,功率1.5kW;流量计1台。

⑥二级缺氧池。

钢筋混凝土结构,尺寸为2.5m×1.5m×5.0m,水力停留时间为5h。配套设备:不锈钢混合搅拌机,桨径470mm,功率1.5kW。

⑦二级曝气池。

钢筋混凝土结构,尺寸为2.8m×2.5m×5.0m,水力停留时间为12h,污泥负荷为0.4kgBOD5(/kgMLSS·d)。配套设备:曝气器20个;混合液回流泵,2台,1用1备,扬程150kPa,功率1.5kW;流量计1台。

⑧二沉池。

钢筋混凝土结构,尺寸为2.0m×1.5m×5.0m,水力停留时间为5h。配套设备:导流筒1个;离心排泥泵2台,1用1备,扬程150kPa,功率1.5kW。

5、处理效果及经济效益

5.1 处理效果

该工程建成于2017年,投入运行以来,处理含10%~16%的甲胺废水1000m3/a,产出40%甲胺水溶液350m3/a,系统处理效果好,运行稳定。形成的二次废水约650m3/a,为1.781m3/d。企业自建的污水处理站设计处理能力为40m3/d,比原实际进水量放大了7.444m3/d,且设计进水COD算,企业污水处理站可容纳处理该二次废水。

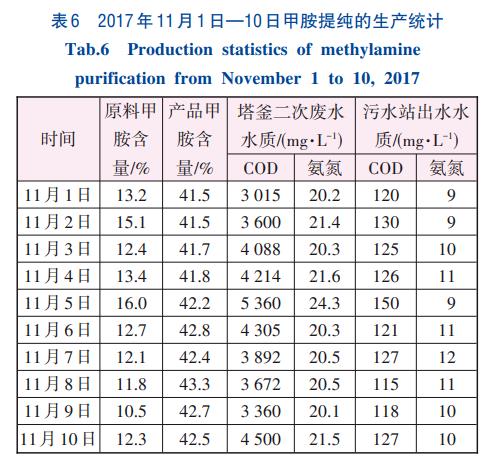

2017年11月1日—10日甲胺提纯的生产统计见表6,包括进料和产品中甲胺含量,塔釜二次废水COD和NH3-N含量以及污水处理站出水水质。从表6可以看出,产品甲胺含量、二次废水以及污水站出水水质均达到设计要求。

5.2 经济效益

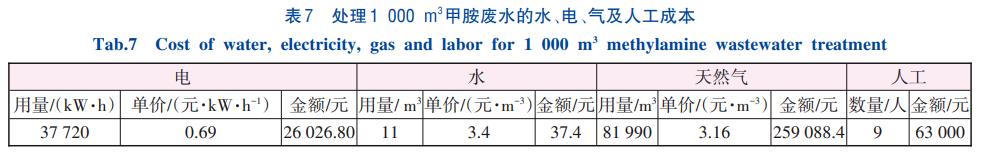

该企业一年回收40%甲胺水溶液350m3,按照13000元/m3计算,累计455万元。设备利用剥离液废液回收系统,在剥离液回收设备设计产能的富余期生产,不新增设备,因此无设备直接成本,生产过程无辅料,处理1000m3/a的10%~16%甲胺废水的直接成本为水、电、气及人工费,累计34.82万元,则盈利420.18万元。

水、电、气及人工成本分析见表7。

6、结论

在优化利用剥离液废液减压双塔回收工艺的基础上,结合水吸收工艺,将原料中的甲胺进行有组织高效收集,形成10%~16%的甲胺水溶液,再采用常压单塔精馏工艺得到40%甲胺水溶液,整个系统未额外增加主体设备,巧妙地利用剥离液废液的回收系统及其富余设计产能,该方法是资源化利用含NMF的TFT-LCD剥离液废液回收过程产生的高浓度甲胺的经济有效的方法。

甲胺回收后的二次废水总量约650m3/a,较之前1000m3/a减少了350m3/a,COD、氨氮分别为3000~6000、20~50mg/L,二次废水满足企业污水处理站的纳管标准,该股废水的纳入在工厂污水处理站的总负荷能力之内。(来源:合肥工业大学资源与环境工程学院,合肥茂腾环保科技有限公司)