活性炭是一种多孔、疏水性吸附剂,对水中有机物有较强的吸附作用,可用于去除表面活性物质、酚类、染料、农药、重金属等污染物。因此,粉末活性炭经常投加到自来水厂及污水处理厂混合反应池中进行吸附反应,并通过后续沉淀分离随污泥排出,实现去除有机物和色度等净水目标。因粉末活性炭价格高、产泥量大,一直以来,如何提升其吸附容量是设计关注的重点。

1、项目概况

某市政污水处理厂设计规模为8×104m3/d,实际平均进水量为5.4×104m3/d,采用交替式A2/O为主体工艺,工艺流程:粗格栅及进水泵房→细格栅及旋流沉砂池→配水井→水解池→初沉池→交替式A2/O池→二沉池→机械搅拌澄清池→纤维转盘滤池→紫外线消毒→外排泵房。原进水以市政生活污水为主,并含有少量工业废水,处理目标为《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准。该污水处理厂实际运行良好,出水能够达标排放,近两年平均出水COD为31mg/L,TN为11mg/L,TP为0.3mg/L。

为切实加快印染产业发展,减小无序发展对环境造成的污染破坏,当地政府组织推动对印染产业整合集聚提升,将全市印染企业搬迁至印染工业园。印染废水经园区污水厂集中预处理,工艺流程:格栅捞毛机→曝气沉砂池→初沉池→冷却池→水解池→A2/O池→二沉池→磁混凝沉淀池→臭氧催化氧化池→外排至市政污水处理厂。印染工业园区污水处理厂出水执行《纺织染整工业水污染物排放标准》(GB4287—2012)及其修改单中表2间接排放标准。

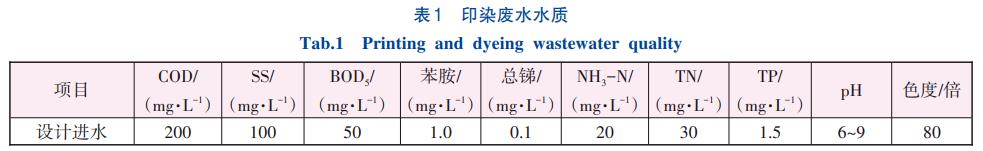

印染废水总量为2×104m3/d,其设计进水水质指标见表1。

印染废水色度大,有机物含量高,成分复杂,致畸、致癌物较多,属于难生物降解的有毒废水。经过印染工业园预处理后排放的废水(已经过长时间的水解酸化、二级生化甚至强氧化处理),虽然SS、氮、磷污染物负荷不高,但是可生化性极差,以溶解性不可生物降解的COD为主。对印染废水进行为期3个月的实测,进水COD平均为187mg/L、NH3-N为9.99mg/L、TN为18.26mg/L、TP为0.62mg/L。通过GC-MS分析,发现原水中有机物除了苯酚类外,还有硝基芳香羧酸、长碳酮酸化合物,不少有机物具有硝基、酰胺基、磺酰胺基等发色基团,以及羟基、—OR、—NRz等基团。因此,溶解性不可生物降解COD是本工程的重点去除污染物。

印染废水经预处理后采用专管输送进入该市政污水处理厂。为确保印染废水进厂后能够处理达标,需对市政污水处理厂进行提标改造。提标改造后COD、NH3-N、TN及TP执行浙江省《城镇污水处理厂主要水污染物排放标准》(DB33/2169—2018),其余指标执行《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准,即:COD≤40mg/L,BOD5≤10mg/L,SS≤10mg/L,色度≤30倍,NH3-N≤2(4)mg/L,TN≤12(15)mg/L,TP≤0.3mg/L,pH为6~9。

2、工艺流程

经预处理的印染工业园区废水进入本项目后,工业废水占比及实际处理水量同时增加,现有的处理工艺对有机物处理效果不理想,色度也时常超标。对溶解性有机物的去除通常有物理吸附和强氧化两种途径。一方面,印染工业园对废水的预处理已经有强氧化措施;另一方面,强氧化处理需要增加工程用地及电力负荷。本项目厂内没有扩建大型构筑物的场地,周边也无地可征,且没有条件再进行大负荷电力增容,因此,拟通过提高现有处理构筑物的处理效率进行提标改造,其中包括投加粉末活性炭进行物理吸附。

影响活性炭吸附的因素有:吸附剂与吸附质的性质、废水的pH、水温和接触时间,而接触时间又取决于吸附速率。吸附质的性质是进水水质固有的因素,难以改变;活性炭吸附过程以物理吸附为主,主要是放热反应,因此水温升高吸附容量下降,水温降低吸附容量增加。本工程冬季平均水温为15.5℃,夏季平均水温为25.6℃,进水水温理论上可以通过冷却塔等方式下调,但由于工程规模大,冷却不具备经济可行性,因此,优选吸附剂、提高吸附速率、调整适宜的pH、延长接触时间是提升活性炭吸附容量的设计重点。

周玲等采用椰壳、煤质、柱状、果壳和粉末活性炭对印染废水进行吸附试验,结果表明粉末活性炭的吸附效能更强,对COD的去除效果更好。从经济性和吸附性能两个方面考虑,本工程采用平均粒径为10~50μm的粉末活性炭。

目前活性炭吸附常用工艺是接触吸附-沉淀工艺,在混凝沉淀池之前设置活性炭混合接触池进行吸附,经混凝沉淀后随污泥排出。该工艺的特点是附加投资低、运行成本高,因此通常作为水处理应急措施使用。粉末活性炭吸附应用于常规污水厂的接触吸附-沉淀工艺时,出于工程经济性考虑,吸附时间一般仅20~30min,通常远低于粉末活性炭达到吸附平衡所需的时间。中国市政工程华北设计研究总院在多个工业废水深度处理项目的中试表明,采用接触吸附-沉淀工艺对二沉池出水进行活性炭吸附,去除10mg/L的COD需消耗50~100mg/L的粉末活性炭,活性炭投加量与COD的去除比例为(5~10)∶1,运行成本很高。

袁煦等以中置式高密度沉淀池为载体,向池内投加粉末活性炭,利用污泥回流系统对粉末活性炭进行富集和回用,显著提升了活性炭对江河原水CODMn的去除效果。苏州某工业园区污水深度处理工段以磁混凝沉淀池为载体,污泥回流比为5%,实际运行时,将COD由60mg/L降至40mg/L,需要投加100mg/L粉末活性炭,投加去除比为5∶1。上述案例表明,污泥回流有助于提升粉末活性炭的吸附效率。

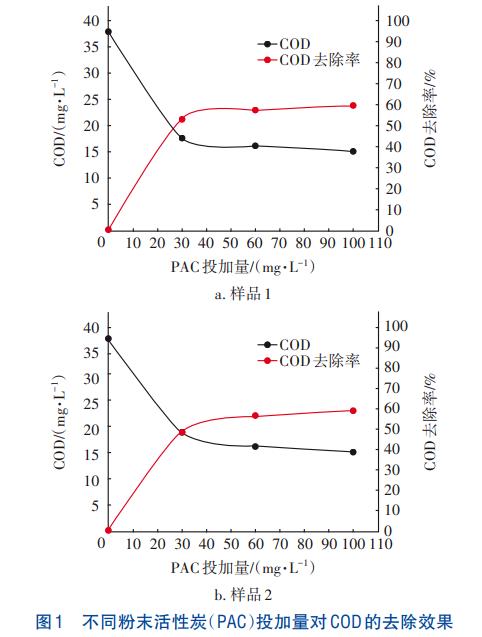

《得利满水处理手册》指出,污泥循环澄清池或悬浮污泥床澄清池能有效延长炭水接触时间,并使炭吸附接近或达到平衡饱和量,充分发挥活性炭的吸附能力。理论上,COD去除率要求越高,去除单位COD的活性炭消耗量越大。该公司通过对污水处理厂二级出水进行试验并绘制吸附等温曲线(见图1),试验时水温在20℃上下波动。进水COD为35~40mg/L、COD去除率<50%、最终出水COD≥20mg/L时表现出较强的经济性。投加10~60mg/L的活性炭,可去除10~30mg/L的COD。

上向流炭吸附澄清池属于悬浮污泥床澄清池,根据调研结果,天津某开发区污水处理厂应用上向流炭吸附澄清池对二级出水进行深度处理,出水COD≤40mg/L,去除20mg/L的COD时粉末活性炭投加量仅为40mg/L,实际数据与图1较为接近。

本项目现状工艺流程中的机械搅拌澄清池属于污泥循环澄清池,向澄清池进水中投加粉末活性炭,可形成炭吸附机械搅拌澄清池。在充分调研并经工艺提升模拟试验后,最终确定本项目工艺技术路线如下:印染废水→水解酸化→(与经过预处理的市政污水混合)MBBR生物池→二沉池→炭吸附机械搅拌澄清池→纤维转盘滤池→紫外线消毒→外排泵房。

上述流程中,MBBR生物池及炭吸附机械搅拌澄清池是改造构筑物,其余均为现状构筑物。

排入该污水处理厂的印染废水占比约25%。印染产业园内最后一道工艺为臭氧催化氧化,对大分子有机物有解环断链作用。因此,首先对解环断链后的印染废水单独进行水解酸化,以提升废水可生化性。经水解酸化后,与市政污水混合进入由现状生物池改造的MBBR生物池,充分发挥生物降解作用,降低运行成本。水解酸化水力停留时间为23.7h,MBBR生物池水力停留时间为22.5h。

经过预处理和二级处理后,污水进入炭吸附机械搅拌澄清池,出水进入后续纤维转盘滤池。

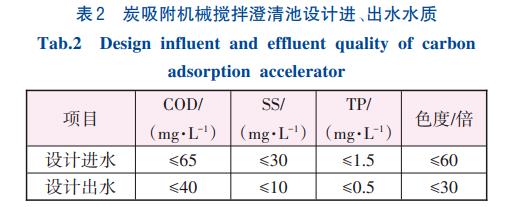

炭吸附机械搅拌澄清池设计进、出水水质见表2。

经化验,进入炭吸附澄清池的难降解COD,其代表组分为苯胺、丙烯酸酯聚合物、聚二甲苯、有机硅高分子等,其共同特性是分子链长、化学键比较稳定。

3、主要设计参数

对机械搅拌澄清池进行改造,投加粉末活性炭,形成炭吸附机械搅拌澄清池。该澄清池属于污泥循环澄清池,集絮凝、沉淀、澄清与吸附功能为一体,能够在第一反应区形成浓度高达50g/L的活性炭悬浮污泥层,以及1h以上的接触时间,这是充分发挥粉末活性炭吸附功能的关键。同时,协同絮凝剂和助凝剂投加,在澄清池分离区设置斜管,能够有效解决粉末活性炭沉降困难的问题。

该污水处理厂有3座机械搅拌澄清池,为正方形池,边长19m,水深6.9m,单池设计流量26667m3/d。主要改造内容有:因粉末活性炭沉降难度大,为提升澄清池的沉降性能,改造工程在导流室增加导流板,在分离室增加斜管;为提高第一反应室的悬浮污泥层污泥浓度,确保搅拌和刮泥机能够正常运行,更换并加大机械搅拌和刮泥机的电机功率;投加粉末活性炭将导致排泥量大幅增加,因此更换了排泥泵,增大其排泥能力,并将螺杆泵改为转子泵,以降低机械磨损对排泥泵的损耗,降低检修频次。

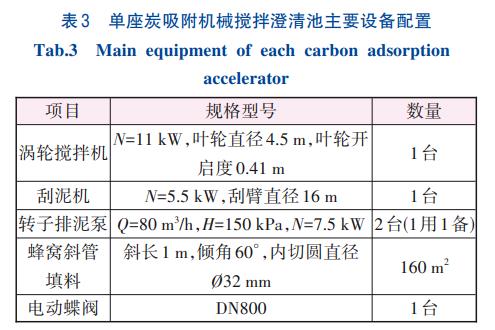

改造后主要设备配置见表3,主要设计参数见表4。

该污水处理厂原有聚合硫酸铁、PAM、硫酸和氢氧化钠投加装置各1套。改造工程增设1套粉末活性炭投加装置。

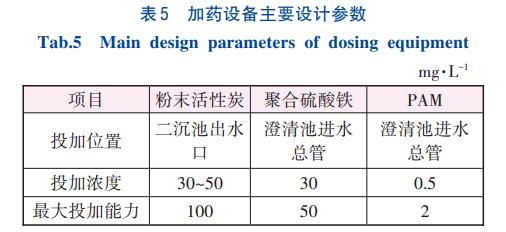

加药设备主要设计参数见表5。

4、主要运行参数及效果

通常酸性溶液中活性炭的吸附率比在碱性溶液中高,本工程工业废水为印染废水,偏碱性,进水pH为8.1~8.9,因此在进入炭吸附沉淀池之前调整pH至中性。

炭吸附机械搅拌澄清池排泥不及时可能导致水质不合格,排泥量过大又可能导致活性炭吸附容量利用不充分,因此,合理的排泥是炭吸附机械搅拌澄清池关键运行参数之一。根据澄清池工作原理,排出泥量等于生成泥量,以保持悬浮污泥层相对稳定为运行标准。本工程以流量为基础,并以污泥沉降比试验结果为参照,每运行0.5h排泥一次,每次排泥时长50s。

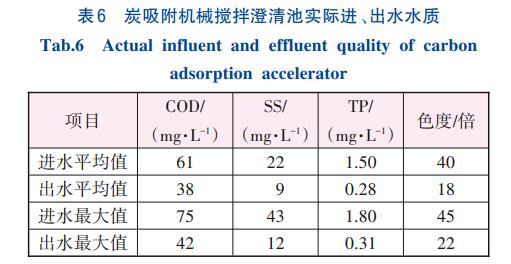

经过3个月的运行调试,炭吸附机械搅拌澄清池满负荷运行并趋于稳定。粉末活性炭平均投加量为62mg/L,COD平均去除23mg/L,活性炭投加与COD去除比为2.7,平均去除10mg/L的COD消耗27mg/L粉末活性炭。从2021年至今,粉末活性炭实际投加量62mg/L,聚合硫酸铁实际投加量30mg/L,PAM投加量1mg/L,第一反应区污泥浓度48g/L,排泥量220t/d,排泥含水率95%,可见,主要运行参数未偏离设计正常范围。实际进、出水水质见表6。

改造后,对SS和总磷的去除率未有明显变化;印染废水进厂后澄清池进水色度提升,出水色度未有明显变化。

改造后增加的费用:工程直接投资41元/m3,药剂费0.465元/m3,污泥处置费0.1元/m3。

5、结语

通过对现有机械搅拌澄清池进行改造,并投加粉末活性炭,形成能够同时去除溶解性难降解有机物、色度和SS的炭吸附机械搅拌澄清池,缩短了深度处理的工艺流程,节约用地,节省投资。与常规接触吸附-沉淀工艺相比,活性炭使用量降低40%以上,有效降低了药剂成本及污泥处理处置费用。

炭吸附机械搅拌澄清池应用于污水深度处理,流程短、投资省、成本低,为发挥粉末活性炭吸附功能提供了更有效的途径,实现了其从应急投加向常规处理应用的转变。(来源:中国联合工程有限公司)