位于重庆长江工业园区的重庆某精细化工有限公司专业生产羧甲基纤维素钠(CMC)。CMC 作为食品的增稠剂,广泛应用于牛奶、牙膏等产品,主要生产原料为精制棉、氯乙酸、乙醇、氢氧化钠、稀盐酸。在CMC 生产过程中产生的高浓度含盐有机废水若不妥善处理,将对环境造成严重污染。采用预处理-均质调节-水解酸化-接触厌氧-载体悬浮床(CBR)组合工艺处理该废水,出水水质达到GB8978—1996《污水综合排放标准》三级标准的要求后排入园区污水处理厂。

1 设计水质、水量

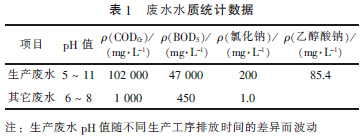

该企业生产废水主要来自回收乙醇过程中产生的乙醇残液,水量约为59.3 m3/d;其它废水主要来自生活污水、场地冲洗废水、设备冲洗废水、分析化验废水等,水量约为440 m3/d。该企业废水水质的统计结果如表1 所示。

污水处理站设计规模为500 m3/d,主要设计进水(均质池)、出水水质参数如表2 所示。

2 处理工艺流程及说明

2.1 工艺流程

在选择废水处理工艺时,应根据进水水质的特点和出水要求,并结合当地具体条件等进行综合考虑,尽量做到投资节省,效果稳定和运行费用低。

CMC 生产废水主要成分为氯化钠和羟基乙酸钠,也含少量CMC 杂质和乙醇。高CODCr、高盐分是其主要特点。虽然排放标准对盐分不作要求,但由于盐分对废水处理产生以下影响:①污泥沉降性能变差,絮凝过程药剂的投加量增加;②导致微生物渗透压过高,微生物会失水死亡,影响去除效果;③降低氧的饱和系数,影响氧的传质效率;④对设备和构筑物具有腐蚀性。因此,选取工艺既要有较高的去除负荷,也要对盐分有较高的适应性。

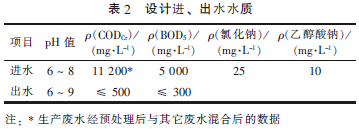

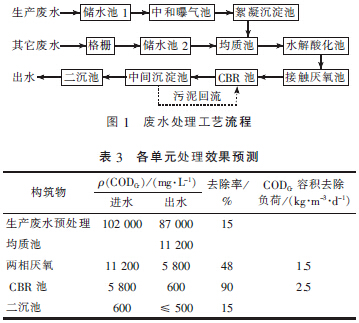

通过技术经济分析,确定采用预处理-水解酸化-接触厌氧-CBR 组合工艺进行处理。工艺流程如图1 所示,各单元处理效果预测如表3 所示。

2.2 工艺说明

生产废水盐分和污染物浓度均较高,对其采用中和曝气及絮凝沉淀进行预处理,去除水中带入的CMC 产品、悬浮物质及部分CODCr 之后,与其它废水在均质池进行盐分和浓度的调节,均质后出水进入后续的生化构筑物。

厌氧采用两相厌氧工艺,即水解酸化阶段和甲烷化阶段分别在水解酸化池和接触厌氧池完成。水解酸化池采用微氧环境,提高了兼性水解酸化菌和产酸菌的生理代谢功能,其物理搅拌作用改善了水力条件,强化了水解污泥与有机底物的传质作用,促进了废水的水解酸化作用,池内设有软性填料,促进微生物与废水的充分接触与传质;接触厌氧池采用脉冲和旋切2 种布水方式,布水均匀,对颗粒污泥的搅拌比较充分,同时废水呈周期性上升,有利于水中污染物质在填料污泥层内被吸附,出水采用两相分离。

好氧采用氧利用率高、污泥浓度高、生物相丰富、免维护的CBR 工艺,其中投加与水接近的悬浮填料作为微生物活动的载体,依靠曝气池内的曝气和水流搅拌作用处于流动状态,提高了充氧能力及传质效率,无污泥膨胀、上浮、流失问题。

3 主要构筑物及设计参数

(1)储水池。2 座,地下式钢砼结构,储水池1 主要储存生产废水,内壁进行玻璃钢防腐处理,尺寸为10.8 m×6.7 m×6.7 m,有效容积为435 m3,HRT 约为7 d;提升泵1 用1 备,Q = 12.5 m3/h,H = 20 m,N = 2.2 kW。储水池2 主要储存其它废水,尺寸为10.8 m×10.0 m×6.7 m,有效容积为650 m3,HRT 为1.5 d;提升泵1 用1 备,Q = 25m3/h,H = 20 m,N = 3.0 kW。

(2)预处理。包括中和曝气池和絮凝沉淀池。

中和曝气池1 座,半地上式钢砼结构,内壁进行玻璃钢防腐处理,尺寸为2.9 m×2.5 m×5.0 m,有效容积为30 m3,HRT 为12 h。曝气装置1 套以促进水质pH 值的调节,曝气量为2.5 m3/(m2·h)。酸碱调节装置各1 套,原水pH 值为7.5。

絮凝沉淀池1 座,半地上式钢砼结构,内壁进行玻璃钢防腐处理,尺寸为10.0 m×2.5 m×5.0 m。PAC、PAM 投加装置各1 套,投加量分别为1 000mg/L 和10 mg/L,刮渣装置1 套。

(3)均质池。2 座,地下式钢砼结构,单座尺寸为9.5 m×9.0 m×6.7 m,有效容积为500 m3,HRT为24 h。池底安装316L穿孔曝气管均匀水质,2 池交替运行。提升泵2 用1 备,Q = 32.5 m3/h,H = 15m,N = 4.0 kW;营养盐(N、P)投加装置1 套。

(4)水解酸化池。1 座,半地上式钢砼结构,尺寸为14.0 m×3.6 m×8.0 m,有效容积为380 m3,HRT 为18 h。内置3 m高的软性填料150 m3,出水采用穿孔集水管均匀集水。提升泵1 用1 备,Q =50 m3/h,H = 20 m,N = 5.5 kW;布水、集水、曝气装置各1 套。

(5)接触厌氧池。1 座,半地上式钢砼结构,尺寸为14.0 m×14.0 m×8.0 m,有效容积为1 400m3,HRT 为68 h。内置3 m高的弹性填料580 m3。脉冲布水器4 套,旋切布水器16 只,两相分离器1 套。

(6) CBR 池。2 座,半地上式钢砼结构。2 池串联分段进水,一级尺寸为16.5 m×4.2 m×5.8 m,二级尺寸为16.5 m×8.4 m×5.8 m,总有效容积为1 000 m3,HRT 为48 h。池内混合液污泥质量浓度为4 500 mg/L,污泥回流比为60%。内置Φ 10 mm悬浮填料300 m3; 400 mm×800 mm载体分离器2套;风机2 用1 备,单台风机风量为35.26 m3 /min,风压为58.8 kPa,功率为55 kW。

(7)中间沉淀池。1 座,半地上式钢砼结构,尺寸为16.5 m×3.5 m×5.3 m,表面负荷为0.4 ~ 0.6m3/(m2·h),污泥回流泵1 用1 备,Q = 25 m3/h,H =20m,N = 3.0 kW。

(8)二沉池。1 座,半地上式钢砼结构。尺寸为16.5 m×3.5 m×5.3 m,表面负荷为0.4 m3/(m2·h),PAC 加药泵1 台,投加量为800 mg/L; PAM 加药泵 1 台,投加量为 8 mg/L。

(9)污泥池。钢砼结构,储泥池、物化污泥池、集泥池各1 座,尺寸均为2.3m× 4.7m× 4.0m。浓缩池3 座,尺寸均为2.3 m×3.2 m×4.0 m。污泥提升泵2 用1 备,Q = 25 m3/h,H = 20 m,N = 3.0 kW。

(10)压滤机房。砖混结构,尺寸为6.6 m×6.0 m×4.5 m。卧螺离心机1 套,处理能力为5 m3 /h,SUS316L。污泥螺杆泵1 用1 备,Q = 12 m3/h,H = 12 m,N = 5.5 kW。每压滤1 m3含水率为97%的污泥,需投加PAC 2.7 kg,PAM 0.092 kg。

4 工程调试

在系统调试阶段,取城市污水厂污泥作为厌氧、好氧系统的接种污泥。接种污泥后通过逐渐增大废水量及系统盐分的方式进行动态培养。根据各单元运行情况,按每周4 000 mg/L 的幅度逐渐提高系统的盐分,7 周后系统盐分及有机负荷达设计值。

调试期共75 d,系统最终实现满负荷稳定运行。调试过程中出现的问题及解决方法:

(1)高盐水污泥易流失。调试中提升进水NaCl 的质量分数达2.3%以上时,出现厌氧系统出水带泥、好氧系统污泥细小易随水流失的状况,出水水质亦有恶化。通过改进厌氧出水端泥水分离器,加大好氧单元污泥回流等方式,最终污泥流失情况得以控制,出水水质回归稳定达标状态。

(2)高负荷下污泥产量大。好氧系统容积去除负荷达2.7 kg[CODCr]/(m3·d),运行中好氧单元产泥量大,污泥浓缩减容后产生含水率为97%的污泥97 m3/d,由于卧螺离心机出泥含水率高,运输不便,后现场增建沥滤池,脱水后的污泥经沥滤池进一步沥滤处理后外运至污泥处置中心处理。

(3)高盐水污泥絮凝性差。当系统NaCl 质量分数达2.3%以上时,泥水分离效果较普通活性污泥差,出水浑浊,运行中通过投加一定量的絮凝剂改善出水的絮凝性,当PAC 投加量为800 mg /L、PAM 投加量为8 mg/L 时可保证出水CODCr、SS、色度等指标达标。

5 运行效果分析

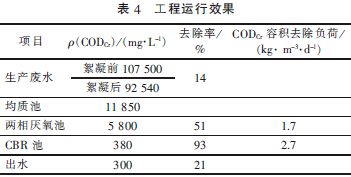

该项目交付验收后跟踪监测10 个月,定期对各阶段CODCr 指标进行检测,连续监测1 个月的结果如表4 所示。

对比表3 与表4 可知,虽然生产废水絮凝前、后的实际值与设计值有些偏差,但仍在许可范围内,尤其是生化实际运行负荷和去除率已优于设计值,最终出水水质达到GB 8978—1996 中三级标准的要求,证明了设计工艺及参数的可靠性和合理性。

6 技术经济分析

(1)该工程总投资为626 万元,其中土建投资

为236 万元,设备投资为262.4 万元,其它费用投资为127.6 万元。

(2)该工程运行费用为9.25 元/m3,其中人工费为0.36 元/m3,电费为4.11 元/m3,药剂费为3.38 元/m3,污泥处置费为1.40 元/m3。具体参见http://www.dowater.com更多相关技术文档。

7 结语

(1)项目交付后已持续稳定运行一年以上,采用预处理-两相厌氧-CBR 组合工艺处理高有机浓度、高盐分CMC 生产废水,出水水质可以达到GB8978—1996 三级排放标准的要求。

(2)该工艺厌氧单元采用脉冲式接触厌氧反应器,采用脉冲和旋切2 种布水方式,布水均匀,泥水混合充分;好氧单元采用CBR 工艺,容积负荷高,污泥浓度高,占地面积少,处理效率高。该组合工艺在水质、水量存在一定波动的情况下,出水水质仍较稳定。