五金行业中,为改善产品表面性能或耐腐蚀特性,常采用(强)酸作为清洗剂或腐蚀剂,对五金制品进行表面清洗或腐蚀处理。清洗或腐蚀工序后,必须用清水对产品和设备进行漂洗,因而产生废酸液和酸洗废水。随着产业的快速升级发展及持续壮大,其生产过程中所产生的废水问题也将会日益凸显。

试验选用济南市某铸造公司的生产废水作为试验用水。该公司是一家从事玛钢管件、钢管接头等管路连接件生产的出口型企业,在其对产品进行后期加工处理过程中,产生大量的废水。笔者试验对该生产废水处理工艺进行了相应的试验研究,以期为此类废水处理工艺的选择及设计运行提供参考和依据。

1 废水水质与处理工艺流程

1.1 废水水质

试验用生产废水主要来自于管件生产后期处理工序,主要包括酸洗、镀锌、漂洗等废水。废水水质成分复杂,包含废酸、氨氮、TFe和Zn2+等。具体水质指标如表 1所示。

| 项目 | pH | COD/(mg.L -1 ) | 氨氮/(mg.L -1 ) | TN/(mg.L -1 ) | TFe/(mg.L -1 ) | Zn 2+ /(mg.L -1 ) |

| 数值 | 1.3 | 44 | 373 | 482 | 8069 | 1495 |

1.2 废水处理工艺流程

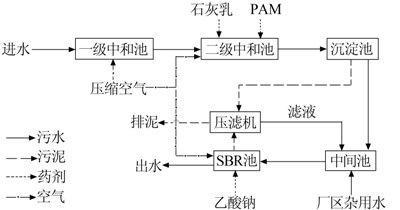

从生产废水的水质指标可以看出,废水处理的难点在于金属离子、氨氮的去除,以及降低pH中和的成本。废水呈强酸性,并含有有毒有害物质,应先进行物化预处理消除废水的毒性,再进行生物脱氮处理。废水中含有大量的氨氮,并且缺乏有机物。因此,引入含有有机物的厂区日杂用水,以补充所需有机物。综合上述情况分析,选取废水处理工艺流程如图 1所示。

1.3 工艺流程说明

1.3.1 物化预处理

对废水进行物化预处理的目的是去除部分污染物(TFe、Zn2+),并完成pH的调整。采用两级中和沉淀工艺:一级中和池采用价格低廉的石灰石进行酸的预中和,减少中和药剂用量;二级中和池通过投加石灰乳调节pH,并通过曝气将Fe2+氧化成Fe3+。最终形成沉淀去除Fe2+、Zn2+;因泥量较大,为改善泥水分离效果,在二级中和池中加入聚丙烯酰胺(PAM),然后进入沉淀池沉淀。污水经物化预处理后,进入后续生物脱氮处理过程。

利用石灰石预中和时,容易产生硫酸钙覆盖在其表面而阻碍反应的进一步进行。在预中和时加入曝气手段,可有效避免硫酸钙沉积物的覆盖,保障反应的持续进行;同时,曝气还可有效吹脱反应过程中产生的CO2,减少二级中和时的石灰乳耗用量。

1.3.2 生物脱氮

生产废水含有较高浓度的氨氮,而有机物含量极低,呈现显著的“低碳高氮”特性,不利于生物脱氮反应。在中间池,引入厂区日杂用水与物化预处理后的生产废水混合,可以补充有机碳源,并对生产废水起到稀释作用。选用“缺氧/好氧/缺氧/好氧(A/O/A/O)”方式运行的SBR工艺进行生物脱氮。一级缺氧段,进水中的硝态氮利用日杂用水中的有机物进行反硝化脱氮;一级好氧段,主要完成氨氮的硝化反应;二级缺氧段,主要利用投加的乙酸钠作为碳源完成反硝化反应;二级好氧段,继续完成脱氮反应,消耗残留的有机物,保证出水水质。同时,通过曝气吹脱水中的氮气,以改善活性污泥的泥水分离效果。

2 试验方法

2.1 物化预处理试验

在试验中,两级中和池均以间歇方式运行。一级中和池内,通过连续监测废水pH的变化情况,可得到不同HRT下,一级中和池出水的pH。二级中和池中,投加石灰乳调节pH为7.0~7.5,经充分曝气,将Fe2+氧化成Fe3+,形成Fe(OH)3沉淀。继续投加石灰乳,调节pH至8.5左右,使Zn2+形成Zn(OH)2沉淀而去除。为改善污泥沉淀效果,考察不同PAM投加量投加时的沉淀效果,以及TFe、Zn2+的去除情况。

2.2 生物脱氮试验

生物脱氮采用SBR反应器,以“A/O/A/O”方式运行。各段运行时间为:瞬时进水,缺氧搅拌1 h,好氧曝气15h,缺氧搅拌4h,后置曝气2 h,沉淀1 h,排水、静置1 h,每天运行1个周期。SBR反应器排水比为1∶2,反应器污泥质量浓度为4000mg/L。运行过程中,通过NaOH和H2SO4调节pH在7~8之间,缺氧段只搅拌,溶解氧小于0.5mg/L,好氧段溶解氧大于2.0mg/L。在二级缺氧段按C/N=5投加乙酸钠作为反硝化碳源。

3 试验结果与分析

3.1 一级中和池处理效果

生产废水进入一级中和池后,废水中的酸与石灰石发生中和反应,考察pH随HRT的变化情况发现:废水进入一级中和池后,pH在很短的停留时间内上升到3左右,然后缓慢上升,HRT达到2h后,pH基本不变。石灰石对酸性废水的中和效果受HRT、石灰石中碳酸钙含量以及石灰石粒径等多种因素的影响,使用时应根据试验情况确定最佳的HRT。

将一级中和池的出水静置沉淀1 h,取上清液测定废水水质发现:pH=3.4,TFe=7 967 mg/L,TFe去除率为1.3%,Zn2+为1 400 mg/L,Zn2+去除率为6.4%。可见通过一级中和池处理后,出水pH仍较低,不能通过生成沉淀去除Fe2+、Zn2+,反应前后金属离子浓度几乎没有变化。

3.2 二级中和池处理效果

汪大翚等研究表明:在pH为7.0~7.5条件下曝气,Fe2+可迅速转化成Fe3+,且Fe3+在pH大于4.1时,即可生成Fe(OH)3沉淀。李广志等研究表明:Zn2+开始沉淀的pH为6.84,要其沉淀完全,则pH应大于8.0。废水进入二级中和池后,用石灰乳调节pH为7.0~7.5,曝气4 h,将Fe2+氧化成Fe3+。并用石灰乳调节反应池出水pH至8.5左右。

二级曝气中和池处理后静置沉淀1 h,取上清液测定水质发现:pH=8.3,TFe=11.7 mg/L,TFe去除率为99.9%,Zn2+为2.2 mg/L,Zn2+去除率为99.9%。二级中和池出水的TFe、Zn2+浓度均较低。二级中和池通过控制出水pH,实现了TFe、Zn2+的同时去除。

3.3 投加PAM对处理效果的影响

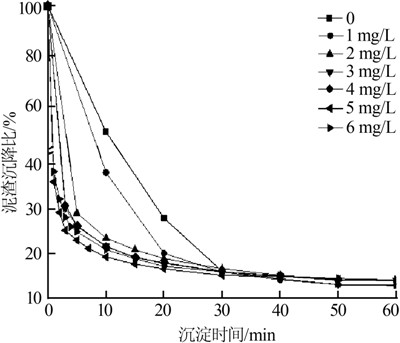

废水经二级中和池处理后,分别加入不同量的PAM。测定泥渣沉降比随沉淀时间的变化情况,结果如图 2所示。

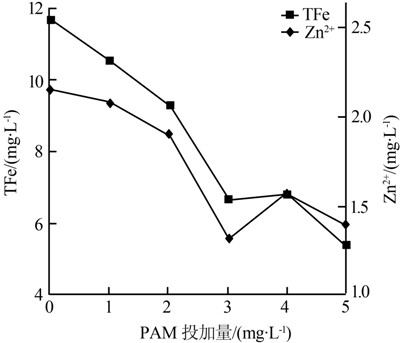

沉淀1 h后,取上清液测定不同PAM投加量下,TFe、Zn2+的去除效果,结果如图 3所示。

由图 2可见,在PAM投加量较小时,随着PAM投加量的提高,泥渣的沉降性能提高,达到相同沉降比所需时间缩短。当PAM投加量大于3 mg/L后,泥渣的沉降性能变化较小。当沉淀时间大于30 min后,泥渣的沉降比相差不大。

由图 3可见,随着PAM投加量的增加,出水TFe、Zn2+的浓度呈现下降的趋势;直到PAM投加量达到3 mg/L以后,TFe、Zn2+的出水浓度变化较小。综上,投加PAM提高了泥渣的沉速,改善了废水中细小悬浮颗粒的絮凝沉淀效果,从而提高了出水水质。但PAM的投加不改变泥渣沉淀后的体积。

综合考虑处理效果和经济性,选择PAM投加量为3mg/L。絮凝沉淀1h后,测定出水水质发现:pH=8.3,TFe=6.7mg/L,TFe去除率为99.9%,Zn2+为1.3 mg/L,Zn2+去除率为99.9%。经过物化预处理过程,废水中的有毒有害成分已基本去除,可进行生物脱氮处理。

3.4 生化处理脱氮

试验中向物化预处理后的实际生产废水,补充有机营养物质,以及微量元素(MnCl2·4H2O,30mg/L;(NH4)6Mo7O24·4H2O,50mg/L;H3BO3,30mg/L;CuCl2,30mg/L;KI,45mg/L;AlCl3,50mg/L;CoCl2,50mg/L;NiCl2,50mg/L),配制成生物脱氮试验用水,主要水质:pH为7.8~8.2,COD为295~326 mg/L,氨氮为250~273 mg/L,TN为337~375 mg/L。

3.4.1 SBR反应器的启动驯化

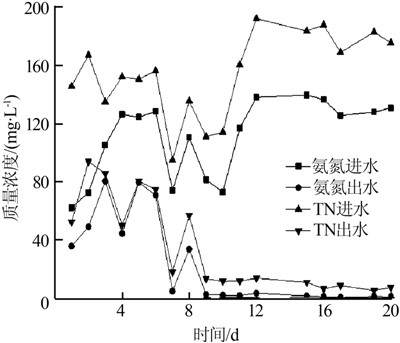

试验中所用的接种污泥取自泰达污水处理厂,污泥呈灰黑色,曝气48h后,污泥颜色转为棕褐色,开始向反应器加入试验用水。SBR反应器启动驯化期间,通过控制排水比,调节反应器内污染物的浓度,并逐步将排水比提升至1∶2。连续监测每个运行周期进水后,反应器内污染物浓度变化。监测结果显示:经过20d的启动驯化,TN、氨氮去除率可稳定达到95%以上。启动驯化期间,反应器内TN、氨氮的去除情况如图 4所示。

由图 4可见,在启动驯化一段时间后,出水水质稳定,出水TN、氨氮浓度均处在较低的浓度。可见,该处理工艺对高氨氮管件生产废水的脱氮有较好的处理效果。也说明物化预处理工艺消除了生产废水中的有毒成分,使SBR生物脱氮过程得以稳定进行。

3.4.2 SBR反应器稳定运行后的处理效果

启动驯化阶段结束后,连续监测多个周期内反应器的出水水质,监测结果如表 2所示。

| 项目 | pH | COD/(mg.L -1 ) | 氨氮/(mg.L -1 ) | TN/(mg.L -1 ) | TFe/(mg.L -1 ) | Zn 2+ /(mg.L -1 ) |

| 平均值 | 7~8 | 26.7 | 0.8 | 7.5 | 0.2 | 0.4 |

由表 2可见,高氨氮管件生产废水,经组合处理工艺处理后,出水水质优于《污水综合排放标准》(GB8978—1996)的一级标准;也达到《城市污水再生利用城市杂用水水质》(GB/T18920—2002)中的道路清扫、绿化标准,处理水全部可用作厂区回用水。具体参见http://www.dowater.com更多相关技术文档。

4 结论

(1)该组合废水处理工艺流程可较好地实现高氨氮管件生产废水的处理,废水处理后水质可达《城市污水再生利用城市杂用水水质》(GB/T 18920—2002)中的道路清扫、绿化标准,满足回用水质要求。

(2)在高氨氮管件生产废水物化预处理中,采用二级中和工艺,用石灰石进行预中和,减少了中和时碱的用量。该工艺可在调节pH时,同步实现TFe、Zn2+的去除。

(3)生物脱氮时,引入厂区杂用水补充有机物,减少了外加有机碳源乙酸钠的耗用量。

(4)“A/O/A/O”型SBR脱氮工艺有较好的脱氮效果,并可以根据实际处理情况,灵活地对运行参数进行调整。